Изобретение относится к металлургии, а именно к составам и способам получения шлакообразующих смесей, используемых для разливки стали в изложницы ,

Цель изобретения - поризация пша- колитых плит и снижение их расхода, улучшение качества поверхности слитков и снижение содержания в них неметаллических включений.

Для приготовления шлакообразующей смеси в виде плит использовали жидкий .доменный шлак, техническую буру с содержанием тетрабората натрия не менее 94% и плавиковый шпат с содержанием фторида кальция 90-95%.

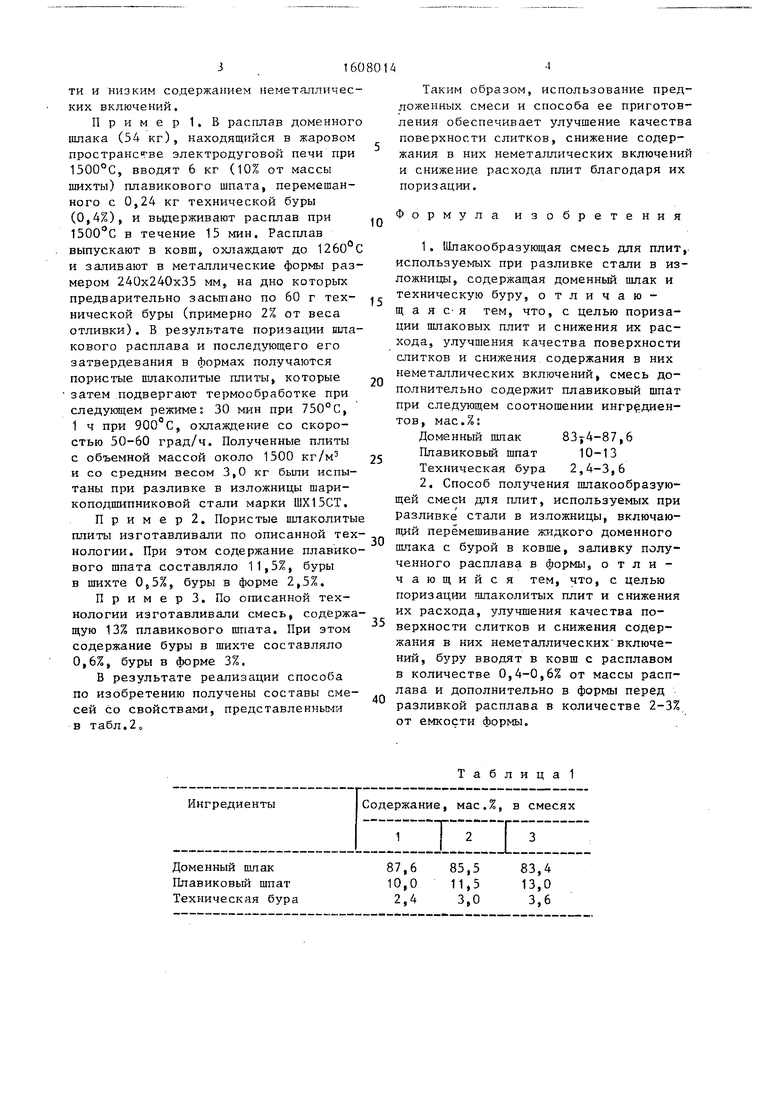

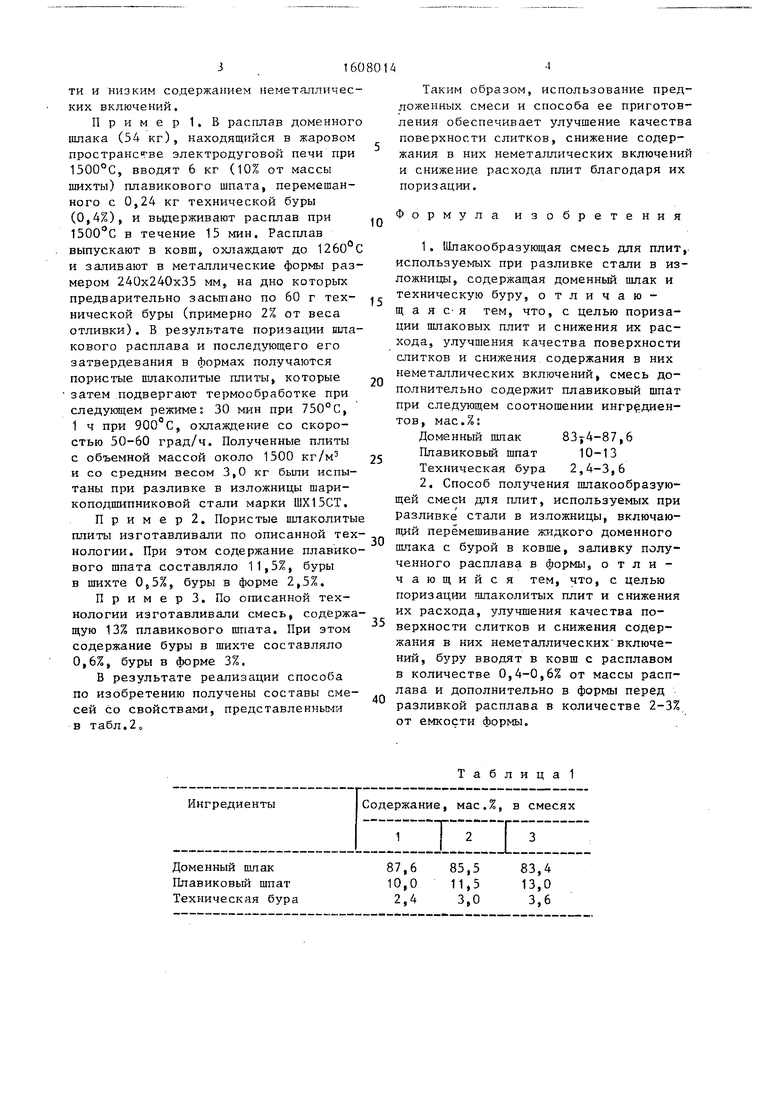

В табл.1 приведены составы пшако- :образующей смеси согласно изобретению.

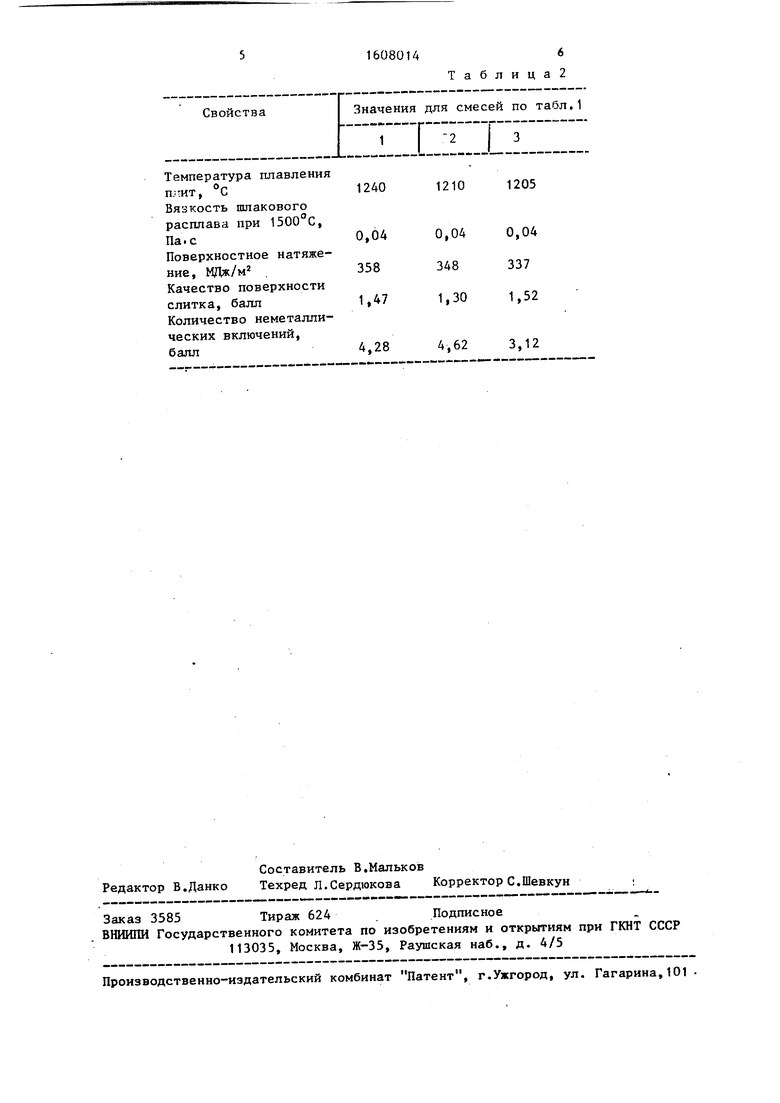

; В табл.2 представлены данные, ха- рактеризуюп ие свойства смеси по изобретению, а также результаты использования смеси при разливке стали I1IX15CT в изложницы на слитки массой 2,7 т.

Как следует из табл.2, смесь по изобретению характеризуется пониженными значениями температуры плавления, а ее шлаковый расплав - низкими значениями вязкости и поверхностного натяжения. Это позволяет получить слитки с хорошим качеством поверхносО5

о

00

ти и низким содержанием неметаллических включений.

Пример 1. В расплав доменного шлака (54 кг), находящийся в жаровом пространстве электродуговой печи при 1500°С, вводят 6 кг (10% от массы шихты) плавикового шпата, перемешанного с 0,24 кг технической буры (0,4%), и выдерживают расплав при ISOO C в течение 15 мин. Расплав выпускают в ковш, охлаждают до 1260 С и заливают в металлические формы размером 240x240x35 мм, на дно которых предварительно засьтано по 60 г технической буры (примерно 2% от веса отливки). В результате поризации шлакового расплава и последующего его затвердевания в формах получаются пористые шлаколитые плиты, которые затем подвергают термообработке при следующем режиме; 30 мин при 750°С, 1 ч при 900°С, охлаждение со скоростью 50-60 град/ч. Полученные плиты с объемной массой около 1500 кг/м и со средним весом 3,0 кг бьти испытаны при разливке в изложницы шарикоподшипниковой стали марки ШХ15СТ.

Пример2. Пористые пшаколиты плиты изготавливали по описанной технологии. При этом содержание плавикового шпата составляло 11,5%, буры Б шихте 0,5%, буры в форме 2,5%.

Пример 3. По описанной технологии изготавливали смесь, содержащую 13% плавикового шпата. При этом содержание буры в шихте составляло 0,6%, буры в форме 3%.

В результате реализации способа по изобретению получены составы смесей со свойствами, представленными в табл.2о

0

5

0

5

0

5

0

Таким образом, использование предложенных смеси и способа ее приготовления обеспечивает улучшение качества поверхности слитков, снижение содержания в них неметаллических включений и снижение расхода плит благодаря их поризации.

Формула изобретения

1 . Шлакообразующая смесь для плит,, используемых при разливке стали в изложницы, содержащая доменный шлак и техническую буру, отличающая С я тем, что, с целью поризации пшаковых плит и снижения их расхода, улучшения качества поверхности слитков и снижения содержания в них неметаллических включений, смесь дополнительно содержит плавиковый шпат при следующем соотношении ингр диен- тов, мас.%:

Доменный шлак 83f4-87,6 Плавиковьй шпат 10-13 Техническая бура 2,4-3,6 2. Способ получения шлакообразую- щей смеси для плит, используемых при разливке стали в изложницы, включающий перемешивание жидкого доменного шлака с бурой в ковше, запивку полученного расплава в формы, отличающийся тем, что, с целью поризации пшаколитых плит и снижения их расхода, улучшения качества поверхности слитков и снижения содержания в них неметаллических включений, бзфу вводят в ковш с расплавом в количестве 0,4-0,6% от массы расплава и дополнительно в формы перед разливкой расплава в количестве 2-3% от емкости формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь и способ ее получения | 1986 |

|

SU1357120A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Экзотермическая шлакообразующая смесь | 1983 |

|

SU1177035A1 |

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 2000 |

|

RU2174893C1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU1006046A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Шлакообразующая смесь для скоростной разливки стали | 1981 |

|

SU1080916A1 |

Изобретение относится к металлургии, а именно к составам и способу получения шлакообразующих смесей, используемых для разливки стали в изложницы. Цель изобретения - поризация шлаколитых плит и снижение их расхода, улучшение качества поверхности слитков и снижение содержания в них неметаллических включений. Для этого смесь содержит мас.%: доменный шлак 83,4-87,6

плавиковый шпат 10-13

техническая бура 2,4-3,6. Благодаря пониженным значениям температуры плавления смеси /1205-1240°С/, вязкости и поверхностного натяжения ее шлакового расплава улучшается качество поверхности слитка и снижается количество неметаллических включений. Благодаря добавке буры в смесь в два приема: в ковш с расплавом /0,4-0,6% от массы расплава/ и в формы перед разливкой расплава /2-3% от емкости формы/ обеспечивается получение плит повышенной пористости, в результате чего снижается их расход. 1 з.п. ф-лы, 2 табл.

Т а б л и ц а 1

Температура плавления

плит, С

Вязкость шлакового

Таблица2

1240

1210

1205

| Шлакообразующая смесь для разливкиКипящЕй СТАли | 1979 |

|

SU835610A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Шлакообразующая смесь и способ ее получения | 1986 |

|

SU1357120A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-11-23—Публикация

1987-10-01—Подача