ния, которая ограничена частью внутренних поверхностей корпусов 3 и 4, : шарнирами 5,6 и 7 и матрицей 2. В этой зоне порошки предварительно уплотняются и поступают в дсуплотняю- щую часть отверстия матрицы 2. В процессе формования корпусы 3 и 4 вместе с размещенными в них шнеками 10 совершают независимое угловое колебательное перемещение по секторам 1-5, смонтированным на основании 1 и сое1

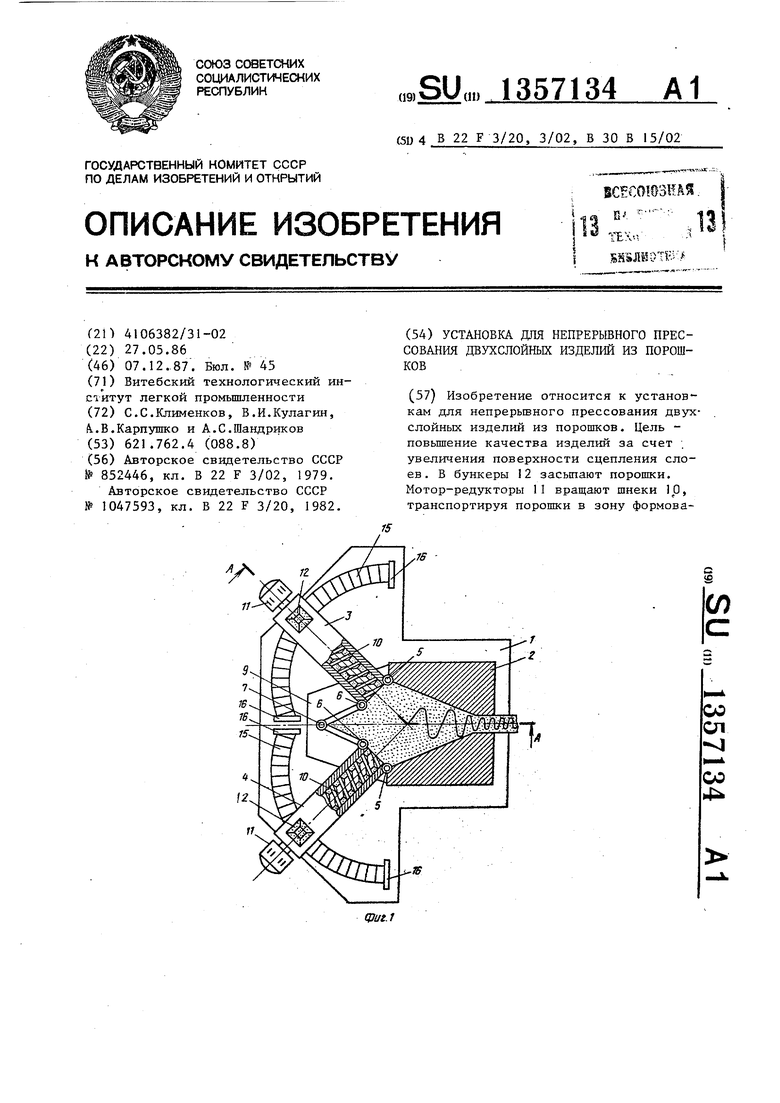

1 Изобретение относится к порошковой металлургии, в частности к установкам для непрерьгоного прессования двухслойных изделий из порошков.

Цель изобретения - повьш1ение качества изделий за счет увеличения поверхности сцепления слоев.

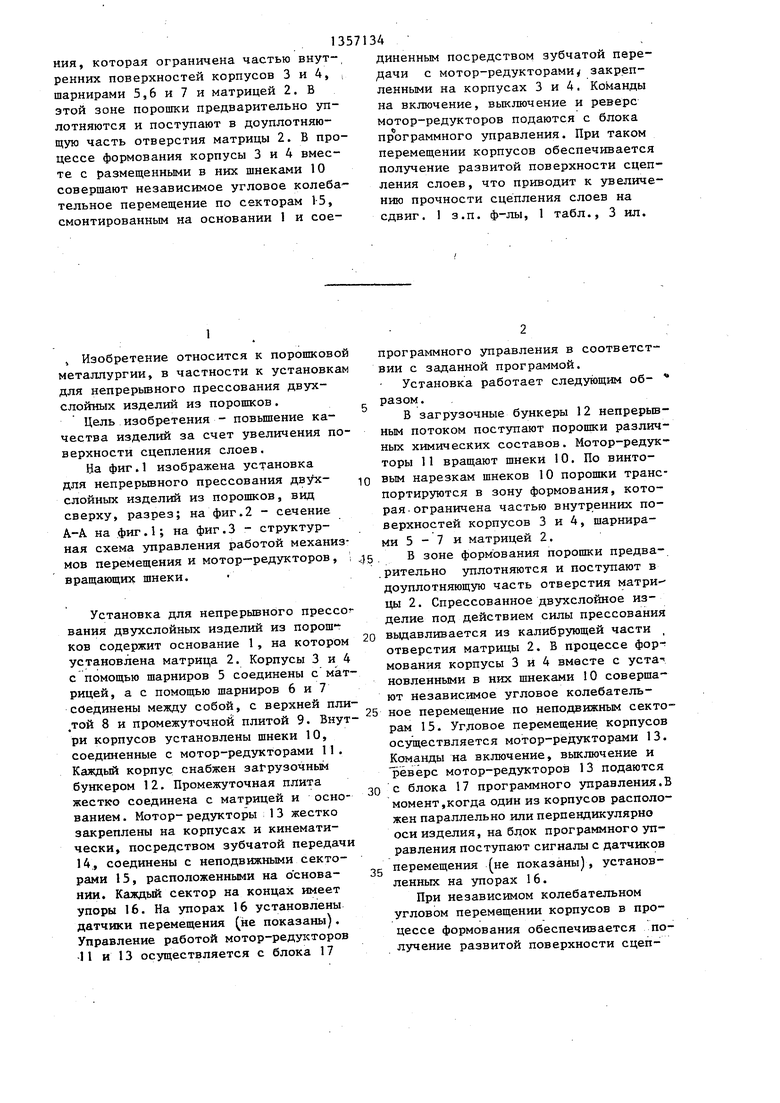

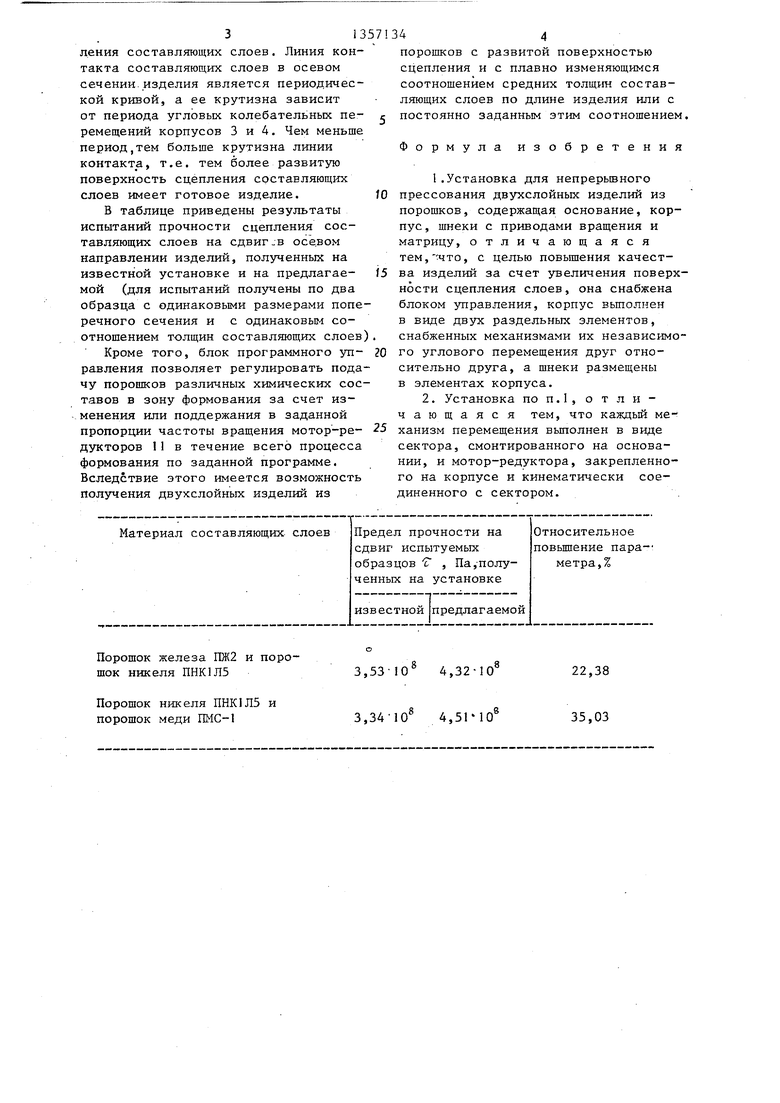

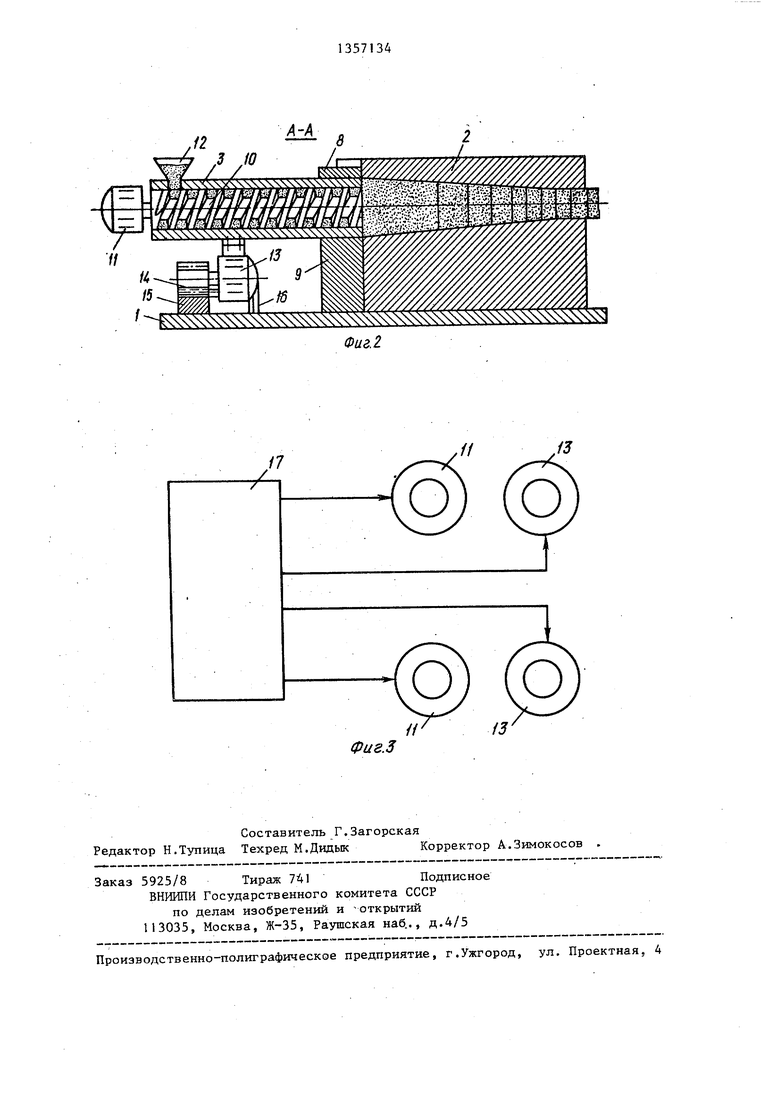

Ба фиг.1 изображена установка для непрерьшного прессования двУх- слойных изделий из порошков, вид сверху, разрез; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - структурная схема управления работой механизмов перемещения и мотор-редукторов, вращающих шнеки.

Установка для непрерывного прессо вания двухслойных изделий из порош ков содержит основание 1, на котором установлена матрица 2. Корпусы 3 и 4 с помощью шарниров 5 соединены с матрицей, а с помощью шарниров 6 и 7 соединены между собой, с верхней пли- .той 8 и промежуточной плитой 9. Внутри корпусов установлены шнеки 10, соединенные с мотор-редукторами 11. Каждый корпус снабжен загрузочным бункером 12. Промежуточная плита жестко соединена с матрицей и осно- ванием. Мотор- редукторы 1 3 жестко закреплены на корпусах и кинематически, посредством зубчатой передачи 14., соединены с неподвижными секторами 15, расположенными на основа- НИИ. Каждый сектор на концах имеет упоры 16. На упорах 16 установлены датчики перемещения (не показаны). Управление работой мотор-редукторов -П и 13 осуществляется с блока 17

диненным посредством зубчатой передачи с мотор-редукторами закрепленными на корпусах 3 и 4. Команды на включение, выключение и реверс мотор-редукторов подаются с блока программного управления. При таком перемещении корпусов обеспеч шается получение развитой поверхности сцепления слоев, что приводит к увеличению прочности сцепления слоев на сдвиг. 1 з.п. ф-лы, 1 табл., 3 ил.

программного управления в соответствии с заданной программой.

Установка работает следующим об- разом.

В загрузочные бункеры 12 непрерьш ным потоком поступают порошки различных химических составов. Мотор-редук торы 11 вращают шнеки 10. По винтовым нарезкам шнеков 10 порошки транспортируются в зону формования, которая, ограничена частью внутренних поверхностей корпусов 3 и 4, шарнирами 5 - 7 и матрицей 2.

В зоне формования порошки предварительно уплотняются и поступают в доуплотняющую часть отверстия матри цы 2. Спрессованное двухслойное изделие под действием силы прессования выдавливается из калибрующей части отверстия матрицы 2. В процессе формования корпусы 3 и 4 вместе с уста- новленными в них шнеками 10 совершают независимое угловое колебательное перемещение по неподвижным секторам 15. Угловое перемещение корпусов осуществляется мотор-редукторами 13. Команды на включение, выключение и реверс мотор-редукторов 13 подаются с блока 17 программного управления.В момент,когда один из корпусов расположен параллельно или перпендикулярно оси изделия, на бдок программного управления поступают сигналы с датчиков перемещения (не показаны), установленных на упорах 16.

При независимом колебательном угловом перемещении корпусов в процессе формования обеспечивается получение развитой поверхности сцеп313

ления составляющих слоев. Линия контакта составляющих слоев в осевом сечении.изделия является периодической кривой, а ее крутизна зависит от периода угловых колебательных пе- ремещений корпусов 3 и 4. Чем меньше период,тем больше крутизна линии контакта, т.е. тем более развитую поверхность сцепления составляющих слоев имеет готовое изделие.

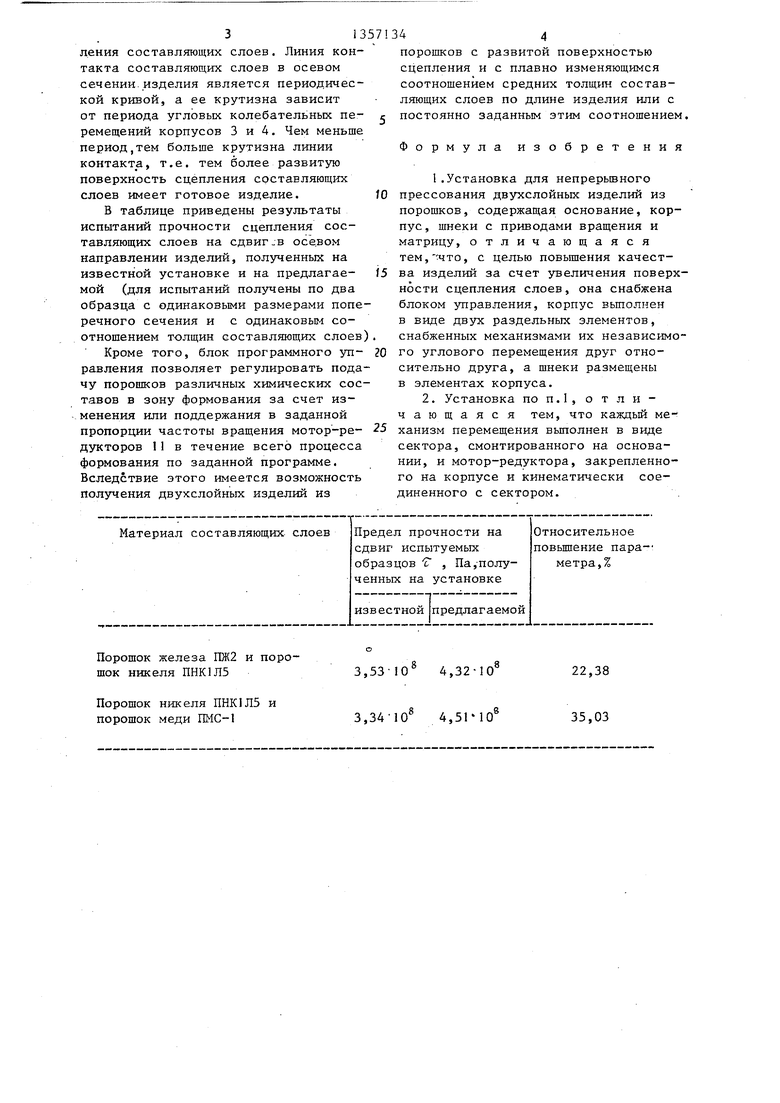

В таблице приведены результаты испытаний прочности сцепления составляющих слоев на сдвиг.в осевом направлении изделий, полученных на известной установке и на предлагае- мой (для испытаний получены по два образца с одинаковыми размерами поперечного сечения и с одинаковым соотношением толщин составляющих слоев

Кроме того, блок программного уп- равления позволяет регулировать подачу порошков различных химических составов в зону формования за счет изменения или поддержания в заданной пропорции частоты вращения мотор-ре- дукторов I1 в течение всего процесса формования по заданной программе. Вследствие этого имеется возможность получения двухслойных изделий из

Материал составляющих слоев

Порошок железа ПЖ2 и порошок никеля ПНК1Л5

Порошок никеля ПНК1Л5 и порошок меди ПМС-1

344

порошков с развитой поверхностью сцепления и с плавно изменяющимся соотношением средних толщин составляющих слоев по длине изделия или с постоянно заданным этим соотношением

Формула изобретения

I.Установка для непрерывного прессования двухслойных изделий из порошков, содержащая основание, корпус, шнеки с приводами вращения и матрицу, отличающаяся тем,, с целью повьш1ения качества изделий за счет увеличения поверхности сцепления слоев, она снабжена блоком управления, корпус вьшолнен в виде двух раздельных элементов, снабженных механизмами их независимого углового перемещения друг относительно друга, а шнеки размещены в элементах корпуса.

2. Установка по п.1, о т л и - чающаяся тем, что каящьй механизм перемещения выполнен в виде сектора, смонтированного на основании, и мотор-редуктора, закрепленного на корпусе и кинематически соединенного с сектором.

Предел прочности на сдвиг испытуемых образцов С , Па,-полученных на установке

известной предлагаемой

3,53-10° 4,32-10

3,34-10 4,51МО

22,38 35,03

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования двухслойных труб из порошка | 1982 |

|

SU1036453A1 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| Устройство для прессования двухслойных труб из порошка | 1980 |

|

SU935213A1 |

| БЕТОНОУКЛАДЧИК | 2005 |

|

RU2293653C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| БЕТОНОУКЛАДЧИК | 2005 |

|

RU2292263C1 |

| Способ производства изделий из полимерных отходов экструзионно-прокатно-формовочным методом и установка для его осуществления | 2021 |

|

RU2782067C2 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2805686C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2292261C1 |

Изобретение относится к установкам для непрерывного прессования двухслойных изделий из порошков. Цель - повьшение качества изделий за счет увеличения поверхности сцепления слоев. В бункеры 12 засыпают порошки. Мотор-редукторы 11 вращают шнеки 10, транспортируя порошки в зону формова(Л со ел со 4::

Фиг.З

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-05-27—Подача