Изобретение относится к способам получения безобжиговых офлюсованных окатышей и их упрочнения при тепло- влажностной обработке в автоклаве.

Целью изобретения является повышение восстановимости автоклавирован- ных окатышей при сохранении их проч- ности .

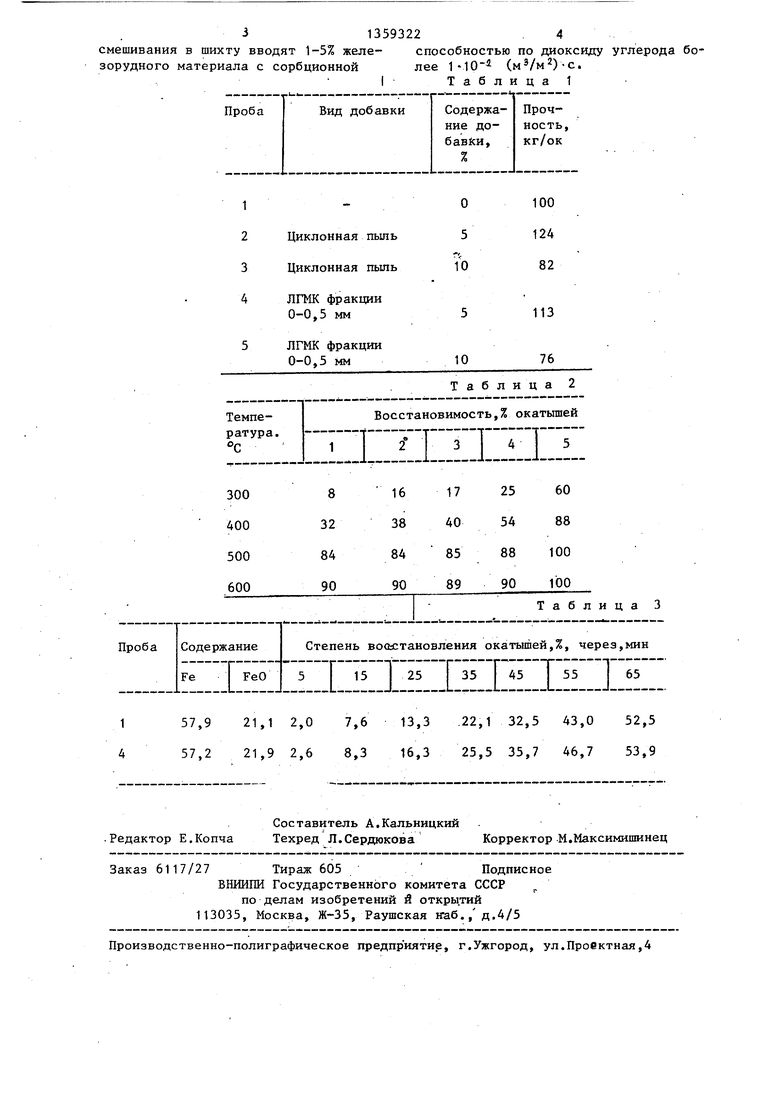

Пример 1. Изготовлены лабо- ю жания добавки в шихте отмечается раторные партии окатьшей, содержа- уменьшение прочности окатышей, что

щих различное количество предлагаемой добавки (табл.1). Для проведения, сра внительных экспериментов подготовлены окатыши, не содержащие данной добавки, которая заменена соответ- ствуюш;им количеством циклонной пыли от обжига гравитационно-магнитного концентрата. Сорбционная активность последней относительно СО не превышала 0,1 (MVM)-C. Кроме того, циклонная пыль, будучи близка по химическому и минералогическому составу к ЛГМК, исключала возможность изменения восстановимости окатьш1ей за счет вклада самой добавки.

Вид добавок и их.содержание приведены в табл. 1,

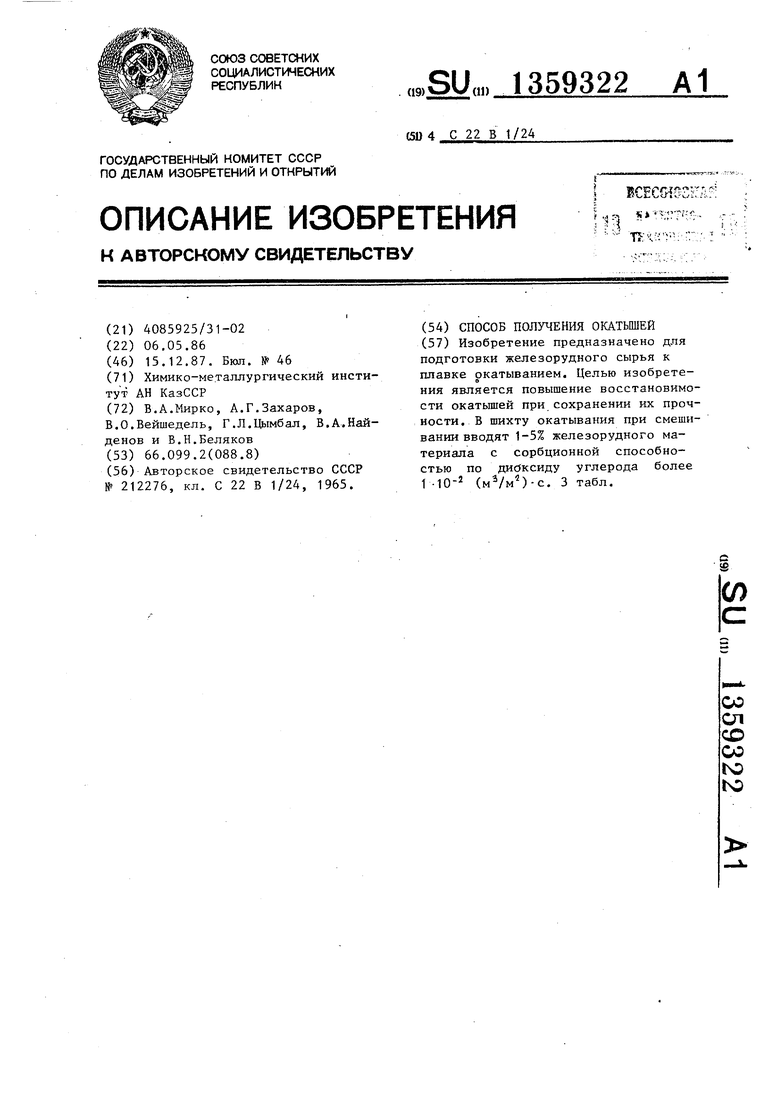

Определение восстановимости всех полученных материалов проводили по интенсивности взаимодействия с СО хро-. матографическим методом, когда опре- деленньй объем монооксйда углерода в потоке инертного газа попадал в слой исследуемого вещества, а продукты взаимодействия анализировались после их вьгхода из слоя детекторами хроматографа.

указывает на необходимость снижения верхней границы до 5%,

Сопоставление данных, полученных

15 на окатышах с добавкой ЛГМК и циклонной пыли, свидетельствует о том, что уменьшение сорбционной активности добавки по отношению к СО ниже 1 ()-с снижает эффект ее

20 влияния на восстановимость материала. J П р и м е р 2. Степень восстановления окатьшей, условия получения которых представлены в табл.1 (проба 1, 4), в-процессе их нагре25 ва изучена следующим образом. Пробу окатышей фракции 10-15 мм массой 200 г помещали в реакционный стакан. В качестве газа-восстановителя использовали монооксид.углерода (СО)

30 с расходом 3 дм /мин. Восстановительный газ подавали 65 мин, при этом температура материала изменялась от 300 до 850°С. Через каждые 5 мин отбирали пробу газа, отходящего из

„с реакционного стакана, которую анализировать на содержание в ней диоксида углерода (СО7). Исходя из значения послденего и химического состава окатьш1ей определяли степень вое- Полученные результаты по изменению Q становления.

выхода СО и СО в зависимости от Результаты исследований приведены

температуры для каждого материала в табл.3.

позволили рассчитать на их основе

восстановимости, приведенные в табл.2.

Из табл.3 следует, что при содер- 45 жании ЛГМК 5% (проба 4) степень восстановления во всем изученном интервале температур в среднем на 2,3% .больше, чем для пробы Г (без добавки) .

Анализ данных табл.1 и 2 показывает, что с увеличением.содержания в окатышах предлагаемой добавки в пределах 1-10% растет выход COj из слоя на 50-150% и соответственно меняется выход СО. Изменение состава отходящих газов приводит, к изменению восстановимости, которую определяСпособ получения окатышей,вклю- ,чающий смешивание компонентов шихты

(от как отношение отнятого ккслорода

к тому количеству, которое максималь- , „

„ се ее окомкование и обработку окатышей

но могло быть отнято введением в слои

объемом СО, т.е.

паром в автоклаве, отличающийся тем, что, с цельф повышения восстановимости окатьш1ей при сохранении их прочности, на стадии

„ 22-°1± .100%

о 2 /чакс

Из табл.2 видно, что восстанови- мрсть монотонно растет с увеличением содержания добавки до 10%. В даль- нейшем эффективность добавки уменьшается, что, казалось бы, позволяет взять зто ее содержание в качестве верхней границы в предлагаемом способе. Однако при превышении 5% содеруказывает на необходимость снижения верхней границы до 5%,

Сопоставление данных, полученных

на окатышах с добавкой ЛГМК и циклонной пыли, свидетельствует о том, что уменьшение сорбционной активности добавки по отношению к СО ниже 1 ()-с снижает эффект ее

влияния на восстановимость материала.. П р и м е р 2. Степень восстановления окатьшей, условия получения которых представлены в табл.1 (проба 1, 4), в-процессе их нагрева изучена следующим образом. Пробу окатышей фракции 10-15 мм массой 200 г помещали в реакционный стакан. В качестве газа-восстановителя использовали монооксид.углерода (СО)

с расходом 3 дм /мин. Восстановительный газ подавали 65 мин, при этом температура материала изменялась от 300 до 850°С. Через каждые 5 мин отбирали пробу газа, отходящего из

реакционного стакана, которую анализировать на содержание в ней диоксида углерода (СО7). Исходя из значения послденего и химического состава окатьш1ей определяли степень вое- становления.

Из табл.3 следует, что при содер- 45 жании ЛГМК 5% (проба 4) степень восстановления во всем изученном интервале температур в среднем на 2,3% .больше, чем для пробы Г (без добавки) .

50

Формула изобретения

Способ получения окатышей,вклю- ,чающий смешивание компонентов шихты.

„

паром в автоклаве, отличающийся тем, что, с цельф повышения восстановимости окатьш1ей при сохранении их прочности, на стадии

13593224

смешивания в шихту вводят 1-5% желе- способностью по диоксиду углерода бозорудного материала с сорбционной

лее 1 -10- (MVM2)-c. Таблица 1

Проба

Вид добавки

Циклонная пыль Циклонная пыпь

ЛГМК фракции 0-0,5 мм

ЛГМК фракции 0-0,5 мм

Таблица 2

Темпе- Восстановимость,% окатьппей ратура. -ттт-т

С 1 I 2 1 I I

300 8 16 17 25 60 400 32 38 40 54 88 500 84 84 85 88 100

600 90908990 100

Таблица 3

Проба Содержание Степень воастановления окатышей,%, через,мин Fe Г FeO 5 Г 15 1 25 Г 35 Г 45 Т 55 65

1 57,9 21,1 2,0 7,6 13,3 .22,1 32,5 43,0 52,5 57,2 21,9 2,6 8,3 16,3 25,5 35,7 46,7 53,9

Составитель А.Кальницкий . .Редактор Е.Копча Техред Л.Сердюкова Корректор М.Максимишинец

Заказ 6117/27 Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предпр иятие, г.Ужгород, ул.Проектная,4

способностью по диокси

лее 1 -10- (MVM2)-c. Таблица 1

Прочность, кг/ок

100

124

82

113 76

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления безобжиговых окатышей | 1985 |

|

SU1280037A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ доменной плавки | 1982 |

|

SU1199800A1 |

| Способ получения безобжиговых окатышей | 1985 |

|

SU1276676A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ производства железорудных окатышей | 1985 |

|

SU1330196A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Шихта для получения окатышей | 1985 |

|

SU1320250A1 |

| Способ подготовки марганцевого сырья к плавке для производства ферросплавов | 1984 |

|

SU1194904A1 |

Изобретение предназначено для подготовки железорудного сырья к плавке окатыванием. Целью изобретения является повышение восстановимо- сти окатьшей при сохранении их прочности. В шихту окатывания при смешивании вводят 1-5% железорудного материала с сорбционной способностью по диоксиду углерода более 1 -10- ()-с. 3 табл. со сл со со KD Ю

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ И НЕОФЛЮСОВАННЫХ ОКАТЫШЕЙООЕСОК..rv«:44>&.l:Sr;r^ ;: . ;. ,/ч -• '»••' •'"" .-,.-:.::Ь'<^\:;:КА | 0 |

|

SU212276A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1986-05-06—Подача