10

15

20

25

1

Изобретение относится к техноло гическому оборудованию, предназначен ному для соединения с помощью дефор нации оправ и шайб с sKpaH ipyromeft оплеткой кабелей, и может ис- ; пользоваться в электротехнической и радиотехнической отраслях промышленности.

Целью изобретения является увеличение хода пуансона.

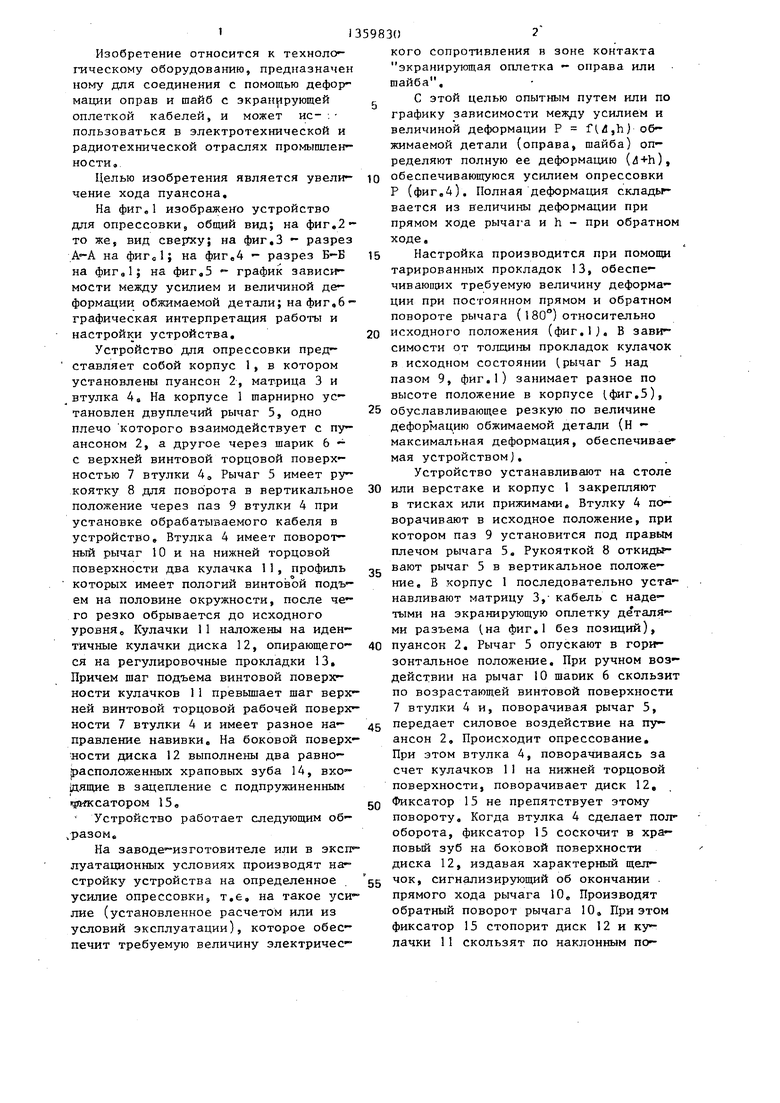

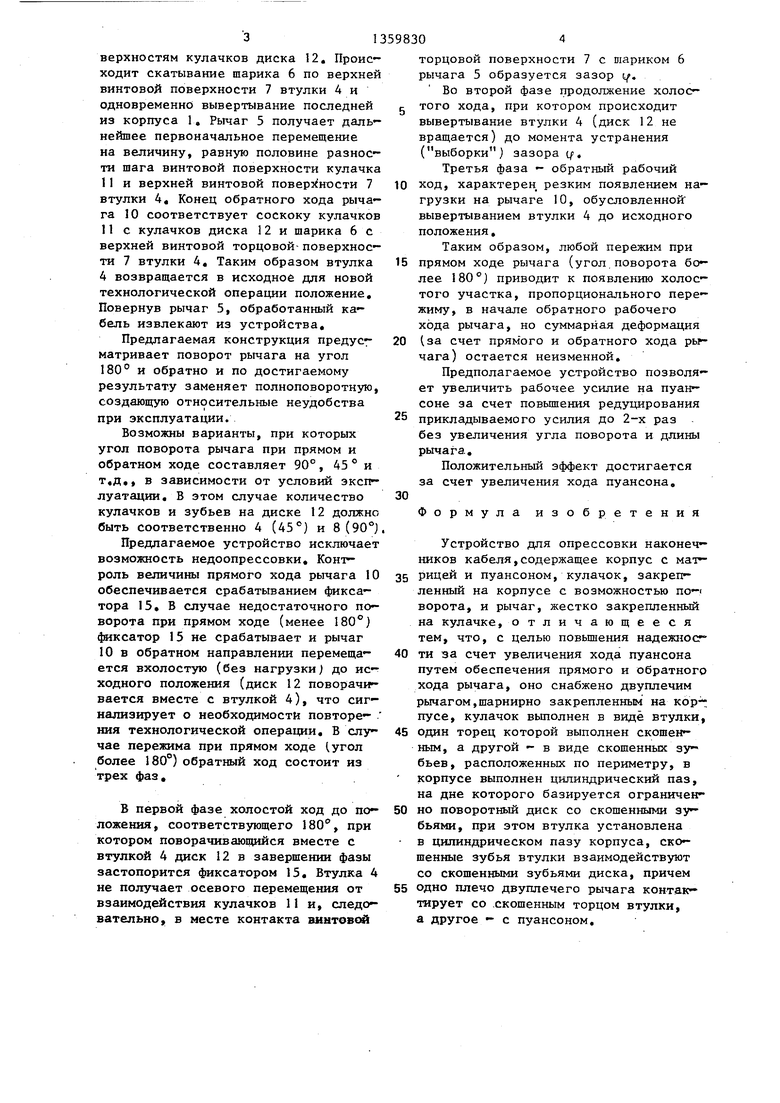

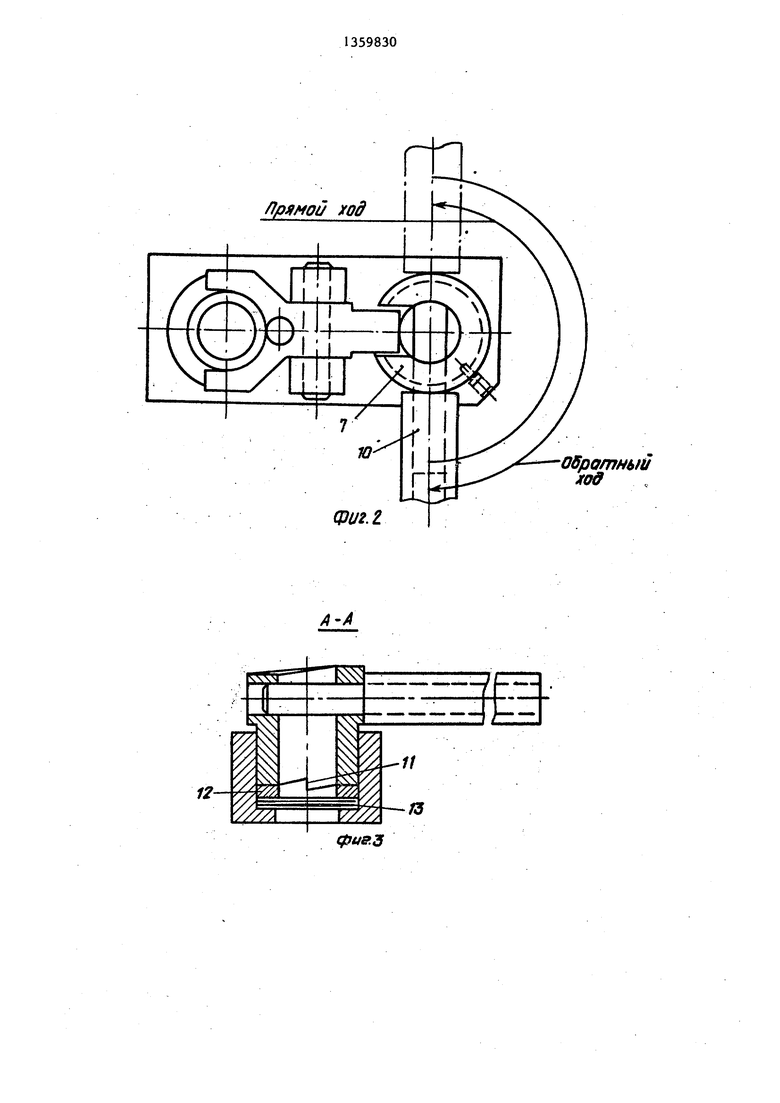

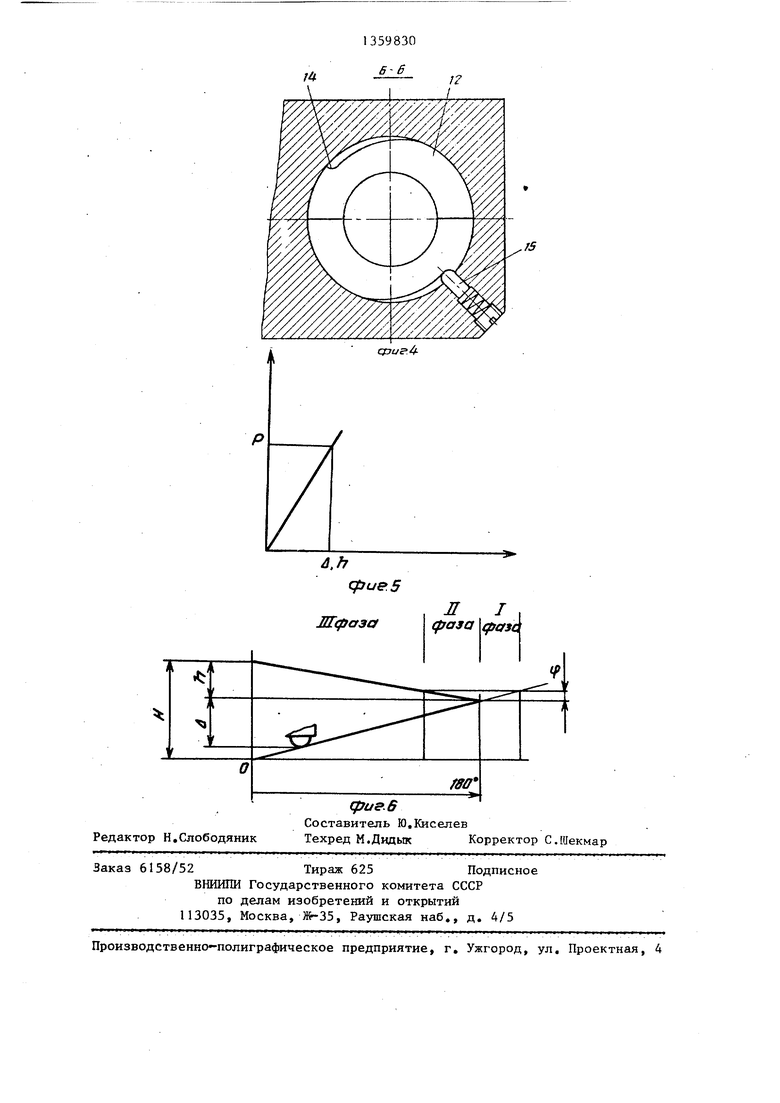

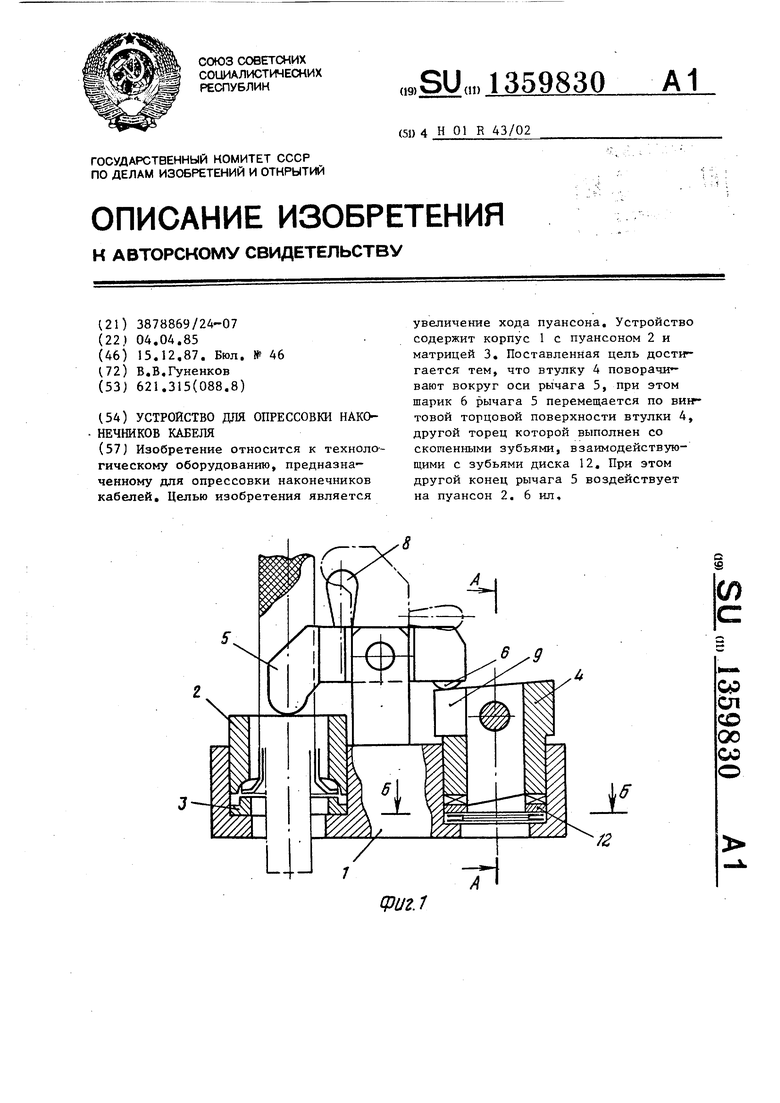

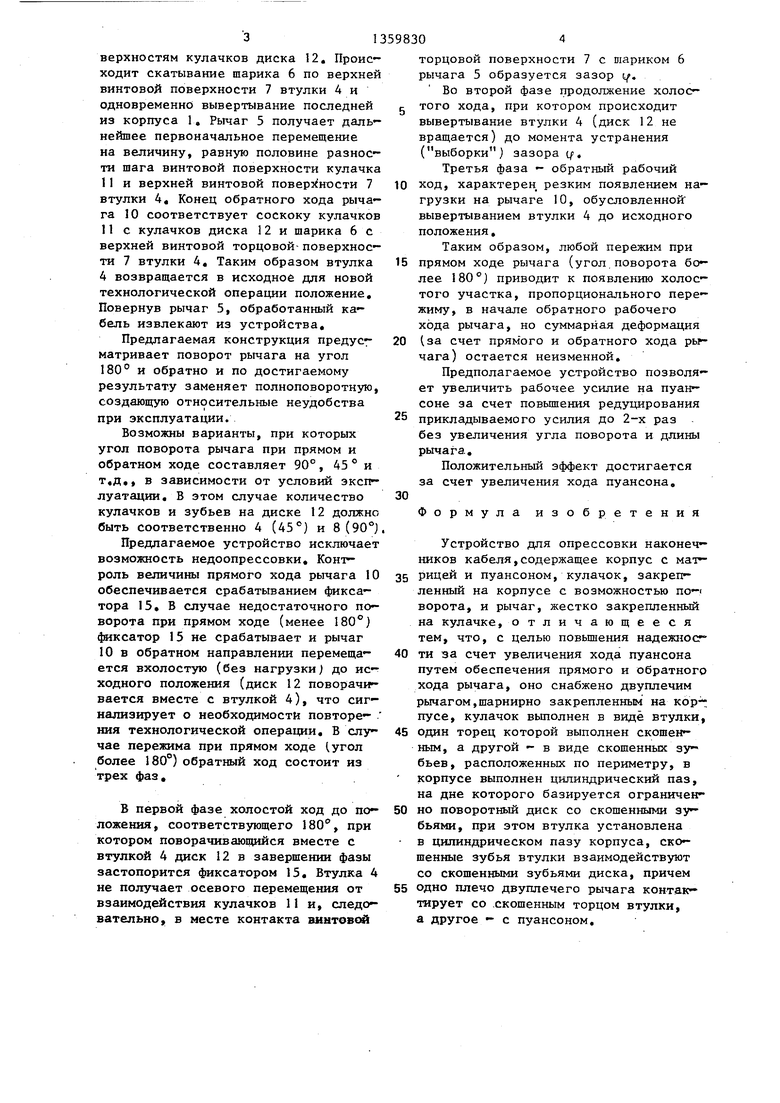

На фиг, изображено устройство для опрессовки, общий вид; на фиг,2- то же, вид сверху; на фиг,3 - разрез А-А на фиго1; на фигв4 - разрез Б-Б на на фигвЗ - график зависимости между усилием и величиной деформации обжимаемой детали; на фигаб- графическая интерпретация работы и настройки устройства.

Устройство для опрессовки пред- ставляет собой корпус 1, в котором установлены пуансон 2, матрица 3 и втулка 4 На корпусе 1 тарнирно установлен двуплечий рычаг 5, одно плечо которого взаимодействует с пуансоном 2, а другое через шарик 6 - с верхней винтовой торцовой поверхностью 7 втулки 4 о Рычаг 5 имеет рукоятку 8 для поворота в вертикальное положение через паз 9 втулки 4 при установке обрабатываемого кабеля в устройство. Втулка 4 имеет поворотный рычаг 10 и на нижней торцовой поверхности два кулачка 11, профиль gg которых имеет пологий винтовой подъем на половине окружности, после чего резко обрывается до исходного уровняв Кулачки 11 наложены на идентичные кулачки диска 12, опирающегося на регулировочные прокладки 13, Причем шаг подъема винтовой поверхг ности кулачков 11 превьшает шаг верхней винтовой торцовой рабочей поверхности 7 втулки 4 и имеет разное направление навивкив На боковой поверхности диска 12 выполнены два равно- расположенных храповых зуба 14, входящие в зацепление с подпружиненным «зЕйжсатором 15в

Устройство работает следующим об- разомв

На заводе-изготовителе или в эксплуатационных условиях производят наг- стройку устройства на определенное усилие опрессовки, т,е, на такое усилие (установленное расчетом или из условий эксплуатации), которое обеспечит требуемую величину электричес-

3598

30

40

45

50

55

10

15

20

25

gg

598302

кого сопротивления в зоне контакта экранирующая оплетка - оправа или шайба,

С этой целью опытным путем или по графику зависимости между усилием и величиной деформации Р f(Л,h) обжимаемой детали (оправа, шайба) определяют полную ее деформацию (л+h), обеспечивающуюся усилием опрессовки Р (фиг,4), Полная деформация складывается из неличины деформации при прямом ходе рычаг-а и h - при обратном ходе.

Настройка производится при помощи тарированных прокладок 13, обеспечив аюпсих требуемую величину деформации при постоянном прямом и обратном повороте рычага (180°) относительно исходного положения (фиг,1, В зависимости от толцины прокладок кулачок в исходном состоянии (.рычаг 5 над пазом 9, фиг.1) занимает разное по высоте положение в корпусе фиг,5), обуславливающее резкую по величине деформацию обжимаемой детали (Н - максимальная деформация, обеспечивав мая устройством.

Устройство устанавливают на столе или верстаке и корпус 1 закрепляют в тисках или прижимами. Втулку 4 поворачивают в исходное положение, при котором паз 9 установится под правым плечом рычага 5, Рукояткой 8 откидывают рычаг 5 в вертикальное положение, В корпус 1 последовательно устанавливают матрицу 3,- кабель с надетыми на экранирующую оплетку деталями разъема (на фиг,1 без позиций), пуансон 2, Рычаг 5 опускают в горизонтальное положение. При ручном воздействии на рычаг 10 шаоик 6 скользит по возрастающей винтовой поверхности 7 втулки 4 и, поворачивая рычаг 5, передает силовое воздействие на пуансон 2, Происходит опрессование. При этом втулка 4, поворачиваясь за счет кулачков 11 на нижней торцовой поверхности, поворачивает диск 12, Фиксатор 15 не препятствует этому повороту. Когда втулка 4 сделает пол оборота, фиксатор 15 соскочит в хра- повый зуб на боковой поверхности диска 12, издавая характерный щелчок, сигнализирующий об окончании . прямого хода рычага 10 Производят обратный поворот рычага 10 При этом фиксатор 15 стопорит диск 12 и кулачки 11 скользят по наклонным по30

40

45

50

55

верхностям кулачков диска 12, Происходит скатывание шарика 6 по верхней винтовой поверхности 7 втулки А и одновременно вывертывание последней из корпуса 1, Рычаг 5 получает дальнейшее первоначальное перемещение на величину, равную половине разности шага винтовой поверхности кулачка 11 и верхней винтовой поверз ности 7 втулки 4, Конец обратного хода рычага 10 соответствует соскоку кулачков 11 с кулачков диска 12 и шарика 6 с верхней винтовой торцовой-поверхности 7 втулки 4, Таким образом втулка 4 возвращается в исходное для новой технологической операции положение. Повернув рычаг 5, обработанный кабель извлекают из устройства.

Предлагаемая конструкция предус матривает поворот рычага на угол 180° и обратно и по достигаемому результату заменяет полноповоротную, создающую относительные неудобства при эксплуатации.

Возможны варианты, при которых угол поворота рычага при прямом и обратном ходе составляет 90°, 45 ° и т,д,, в зависимости от условий эксплуатации, В этом случае количество кулачков и зубьев на диске 12 должно быть соответственно 4 (45°) и 8(90°)

Предлагаемое устройство исключает возможность недоопрессовки, Конт- роль величины прямого хода рычага 10 обеспечивается срабатыванием фиксатора 15, В случае недостаточного поворота при прямом ходе (менее 180°) 4иксатор 15 не срабатывает и рычаг 10 в обратном направлении перемещается вхолостую (без нагрузки) до исходного положения (диск 12 поворачивается вместе с втулкой 4), что сигнализирует о необходимости повторе- ния технологической операции, В случае пережима при прямом ходе (угол более 180°) обратный ход состоит из трех фаз,

В первой фазе холостой ход до положения, соответствующего 180°, при котором поворачивающийся вместе с втулкой 4 диск 12 в завершении фазы застопорится фиксатором 15, Втулка 4 не получает осевого перемещения от взаимодействия кулачков 11 и, следовательно, в месте контакта винтовой

торцовой поверхности 7 с шариком 6 рычага 5 образуется зазор t/ .

Во второй фазе продолжение холос- ТОГО хода, при котором происходит вывертывание втулки 4 (диск 12 не вращается) до момента устранения (выборки) зазора if,

Третья фаза - обратный рабочий ход, характерен, резким появлением нагрузки на рычаге 10, обусловленной вывертыванием втулки 4 до исходного положения,

Таким образом, любой пережим при прямом ходе рычага (угол поворота более 180°) приводит к появлению холостого участка, пропорционального пережиму, в начале обратного рабочего хода рычага, но суммарная деформация (за счет прямого и обратного хода рычага) остается неизменной.

Предполагаемое устройство позволяет увеличить рабочее усилие на пуансоне за счет повышения редуцирования прикладываемого усилия до 2-х раз без увеличения угла поворота и длины рычага..

Положительный эффект достигается за счет увеличения хода пуансона,

Формула изобретения

Устройство для опрессовки наконечников кабеля,содержащее корпус с мат-

рицей и пуансоном, кулачок, закрепленный на корпусе с возможностью no-i ворота, и рычаг, жестко закрепленный на кулачке, отличающееся тем, что, с целью повьщ1ения надежиосг

ти за счет увеличения хода пуансона путем обеспечения прямого и обратного хода рычага, оно снабжено двуплечим рычагом,шарнирно закрепленным на кор- пусе, кулачок вьтолнен в виде втулки,

один торец которой выполнен скошенным, а другой - в виде скошенных зубьев, расположенных по периметру, в корпусе выполнен цилиндрический паз, на дне которого базируется ограниченно поворотный диск со скошенными зубьями, при этом втулка установлена

в цилиндрическом пазу корпуса, скошенные зубья втулки взаимодействуют со скошенными зубьями диска, причем

одно плечо двуплечего рычага контактирует со .скощенным торцом втулки, а другое - с пуансоном.

Фи2.1

Одратньш ход

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОГСОЮЗНАЯ Iii;i.:?r-t,-;u^':E;iiAj<У;^',*' Л: ;.:кд i | 1972 |

|

SU328602A1 |

| Устройство для вывертывания шпилек | 1983 |

|

SU1150059A1 |

| Устройство к станку для образования внутренней резьбы | 1987 |

|

SU1442339A2 |

| Устройство для опрессовки обмоток якорей электрических машин | 1978 |

|

SU720628A1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Предохранительная фрикционная муфта | 1973 |

|

SU450909A1 |

| Устройство для обжатия кабельных наконечников на проводах | 1977 |

|

SU691967A1 |

| ПРИВОД С ПАССИВНОЙ БЛОКИРОВКОЙ | 2017 |

|

RU2714658C1 |

| Автоматический станок с гидравлическим приводом для клеймения | 1960 |

|

SU141406A1 |

| Устройство для обжатия контактов | 1979 |

|

SU828283A1 |

Изобретение относится к технологическому оборудованию, предназначенному для опрессовки наконечников кабелей. Целью изобретения является увеличение хода пуансона. Устройство содержит корпус 1 с пуансоном 2 и матрицей 3. Поставленная цель дост1г- гается тем, что втулку 4 поворачивают вокруг оси рычага 5, при этом шарик 6 рычага 5 перемещается по BHIT- товой торцовой поверхности втулки 4, другой торец которой выполнен со скопенными зубьями, взаимодействующими с зубьями диска 12. При зтом другой конец рычага 5 воздействует на пуансон 2. 6 ил. w./

ЧЧЧЧ .

I

ЧУ

12222

///А

v7//. фиг.з

EiEE

11

%

/. г.з

ГЗ

и

qCfue.5

Редактор Н.Слободяник

(рие.В

Составитель Ю.Киселев

Техред М.Дидык Корректор С.Шекмар

Д I

Заказ 6158/52Тираж 625Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ofr-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Авторы

Даты

1987-12-15—Публикация

1985-04-04—Подача