Изобретение относится к устройствам, предназначенным для механической обработки внутренних поверхностей обечаек и корпусов аппаратов, например для снятия усилений сварных швов, и может быть использовано в химическом и нефтяном машиностроении, а также в других отраслях, где требуется операция обработки внутренних поверхностей.

Целью изобретения является улучшение качества обработки путем стабилизации положения зачистного устройства относительно обрабатываемой зоны, обеспечение эквидистантности обработанной поверхности с поверхностью изделия.

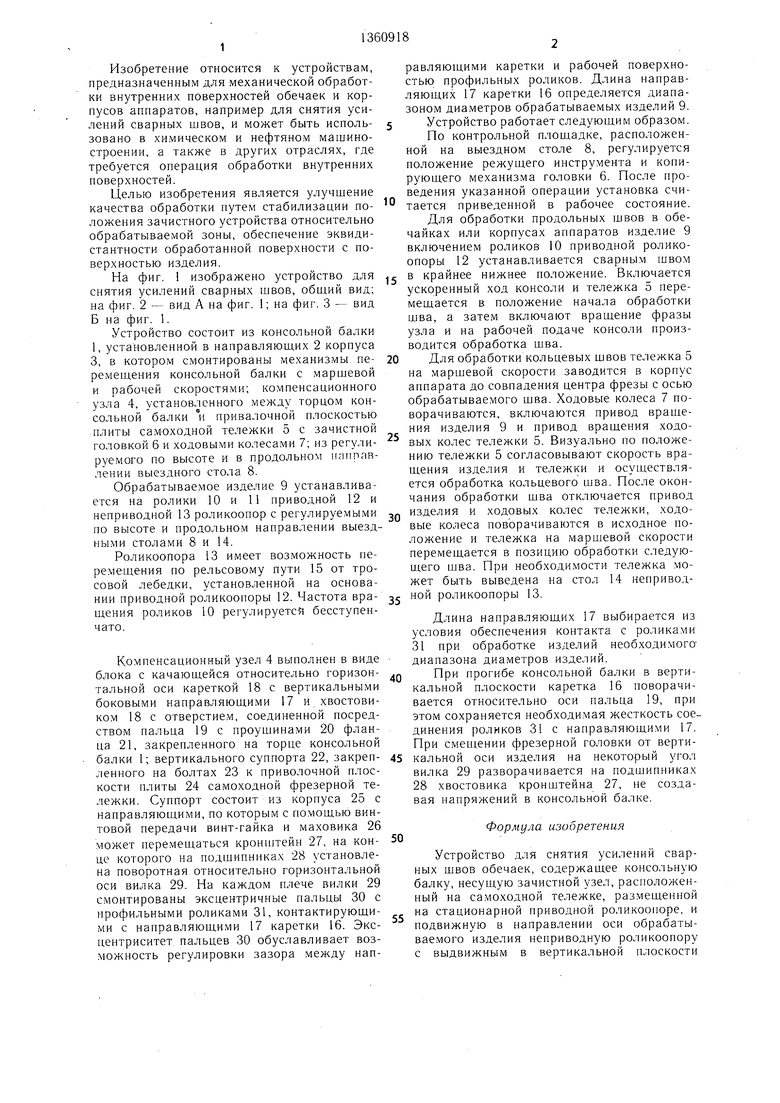

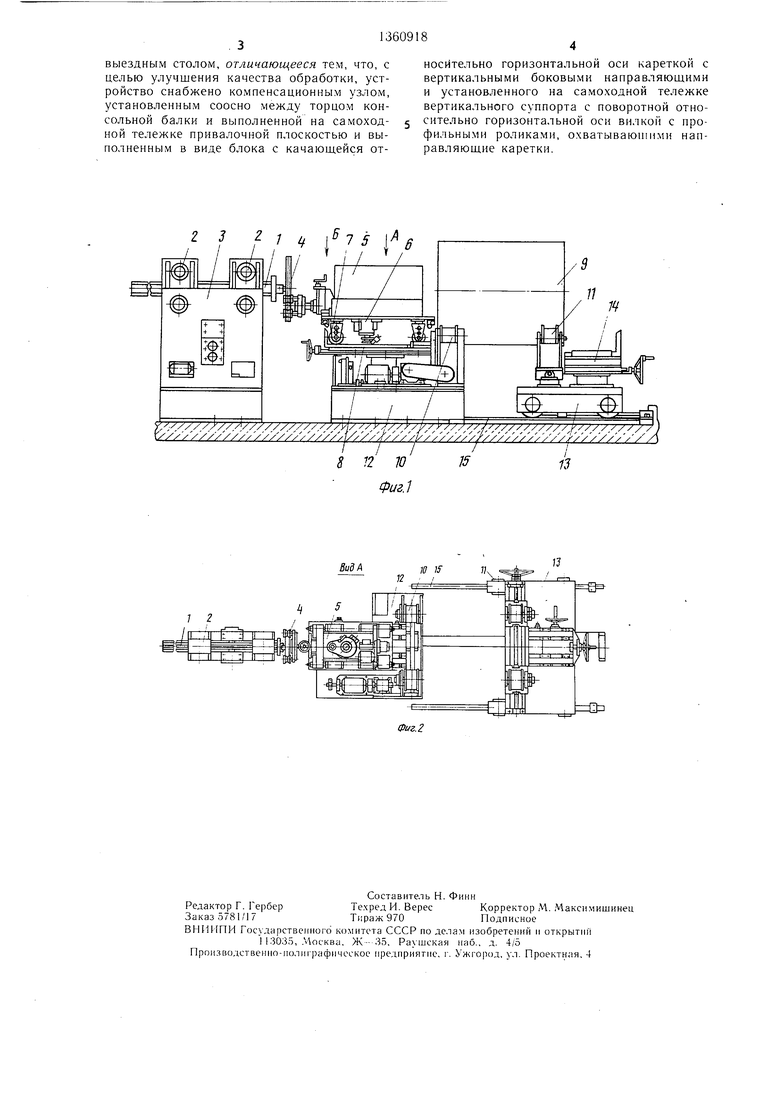

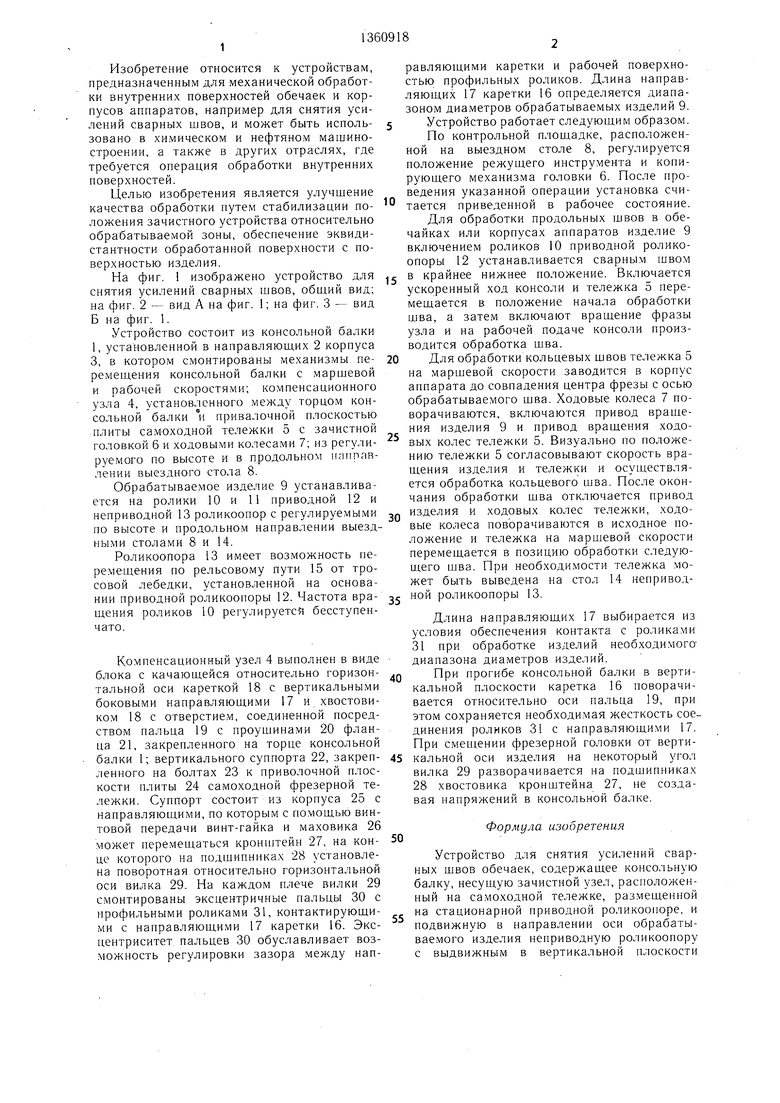

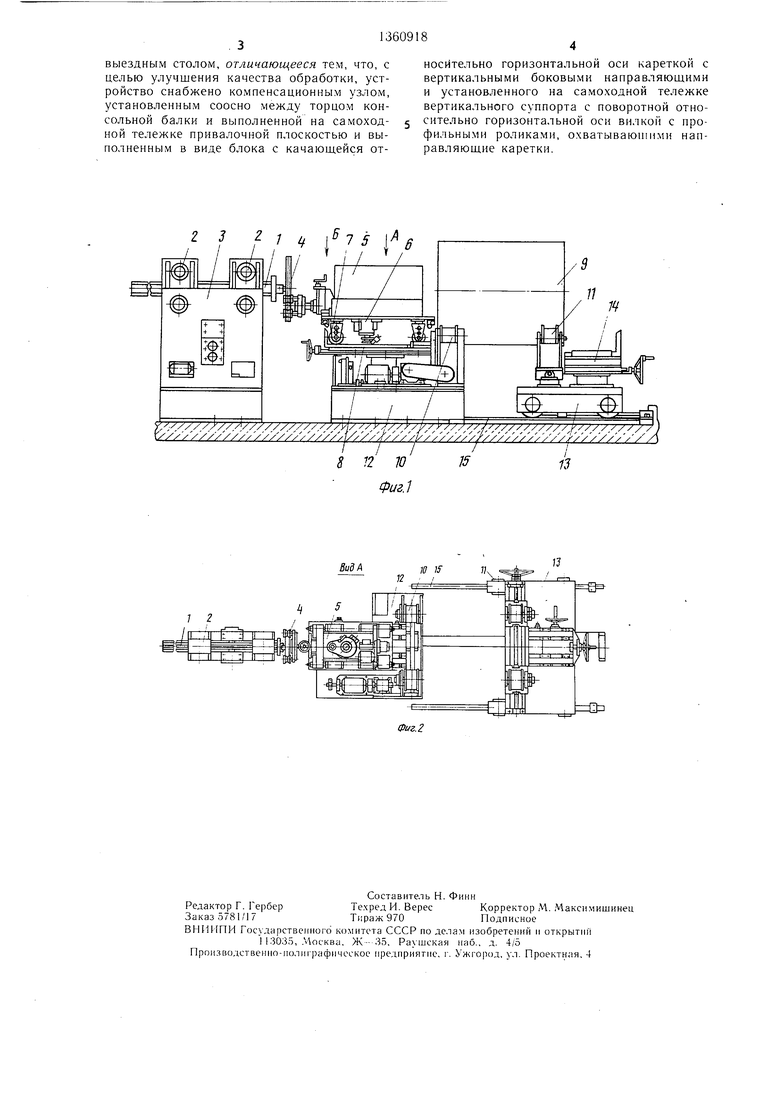

На фиг. 1 изображено устройство для снятия усилений сварных швов, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Устройство состоит из консольной балки 1, установленной в направляющих 2 корпуса 3, в котором смонтированы механизмы перемещения консольной балки с маршевой и рабочей скоростями; компенсационного узла 4, установленного между торцом консольной балки и привалочной плоскостью плиты самоходной тележки 5 с зачистной головкой 6 и ходовыми колесами 7; из регулируемого по высоте и в продольном илппав- лении выездного стола 8.

Обрабатываемое изделие 9 устанавливается на ролики 10 и 11 приводной 12 и неприводной 13 роликоопор с регулируемыми по высоте и продольном направлении выездными столами 8 и 14.

Роликоопора 13 имеет возможность перемещения по рельсовому пути 15 от тросовой лебедки, установленной на основании приводной роликоопоры 12. Частота вра- пхения роликов 10 регулируется бесступенчато.

Компенсационный узел 4 выполнен в виде блока с качающейся относительно горизонтальной оси кареткой 18 с вертикальными боковыми направляющими 17 и хвостовиком 18 с отверстием, соединенной посредством пальца 19 с проушинами 20 фланца 21, закрепленного на торце консольной балки 1; вертикального суппорта 22, закрепленного на болтах 23 к приволочной плоскости плиты 24 самоходной фрезерной тележки. Суппорт состоит из корпуса 25 с направляющими, по которым с помощью винтовой передачи винт-гайка и маховика 26 может перемещаться кронп тейн 27, на конце которого на подшипника.х 28 установлена поворотная относительно горизонтальной оси вилка 29. На каждом плече вилки 29 с.монтированы эксцентричные пальцы 30 с профильными роликами 31, контактирующими с направляющими 17 каретки 16. Эксцентриситет пальцев 30 обуславливает возможность регулировки зазора между нап

5

0

5

0

5

0

5

0

5

равляющими каретки и рабочей поверхностью профильных роликов. Длина направляющих 17 каретки 16 определяется диапазоном диаметров обрабатываемых изделий 9.

Устройство работает следующим образом.

По контрольной площадке, расположенной на выездном столе 8, регулируется положение режущего инструмента и копирующего механизма головки 6. После проведения указанной операции установка считается приведенной в рабочее состояние.

Для обработки продольных швов в обечайках или корпусах аппаратов изделие 9 включением роликов 10 приводной роликоопоры 12 устанавливается сварным швом в крайнее нижнее положение. Включается ускоренный ход консоли и тележка 5 перемещается в положение начала обработки щва, а затем включают вращение фразы узла и на рабочей подаче консоли производится обработка шва.

Для обработки кольцевых щвов тележка 5 на маршевой скорости заводится в корпус аппарата до совпадения центра фрезы с осью обрабатываемого щва. Ходовые колеса 7 поворачиваются, включаются привод вращения изделия 9 и привод вращения ходовых колес тележки 5. Визуально по положению тележки 5 согласовывают скорость вращения изделия и тележки и осуществляется обработка кольцевого щва. После окончания обработки шва откотючается привод изделия и ходовых колес тележки, ходовые колеса поворачиваются в исходное положение и тележка на маршевой скорости перемешается в позицию обработки следующего щва. При необходимости тележка может быть выведена на стол 14 непривод- иой роликоопоры 13.

Длина направляющих 17 выбирается из условия обеспечения контакта с роликами 31 при обработке изделий необходимого- диапазона диаметров изделий.

При прогибе консольной балки в вертикальной плоскости каретка 16 поворачивается относительно оси пальца 19, при этом сохраняется необходимая жесткость соединения роликов 31 с направляющими 17. При смещении фрезерной головки от вертикальной оси изделия на некоторый угол вилка 29 разворачивается на подшипниках 28 хвостовика кронштейна 27, не создавая напряжений в консольной балке.

Формула изобретения

Устройство для снятия усилений сварных швов обечаек, содержащее консольную балку, несущую зачистной узел, расположенный на са.моходной тележке, раз.мещенной на стационарной приводной роликооноре, и подвижную в направлении оси обрабатываемого изделия неприводную роликоопору с выдвижным в вертикальной плоскости

выездным столом, отличающееся тем, что, с целью улучшения качества обработки, устройство снабжено компенсационным узлом, установленным соосно между торцом консольной балки и выполненной на самоходной тележке привалочной плоскостью и выполненным в виде блока с качающейся относительно горизонтальной оси кареткой с вертикальными боковыми направляющими и установленного на самоходной тележке вертикального суппорта с поворотной относительно горизонтальной оси вилкой с профильными роликами, охватываюн1ими направляющие каретки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для снятия усилений сварных швов | 1986 |

|

SU1414525A1 |

| Устройство для снятия усилений сварных швов обечаек | 1987 |

|

SU1562069A2 |

| Установка для сварки продольных швов обечаек | 1980 |

|

SU912467A1 |

| Устройство для зачистки поверхностей и снятия усиления сварных швов обечаек | 1981 |

|

SU973255A1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| Устройство для сборки под сварку кольцевых стыков | 1980 |

|

SU897451A1 |

| Установка для сварки кольцевых швов | 1986 |

|

SU1391850A1 |

| Установка для сварки внутренних продольных швов обечаек | 1976 |

|

SU610647A1 |

| Устройство для обработки швов цилиндрических изделий | 1986 |

|

SU1437193A1 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

Изобретение относится к механической обработке внутренних поверхностей обечаек и корпусов апнаратов в производстве теплообменной и колонной аппаратуры в хи.мическом и нефтяном машиностроении и позволяет повысить качество обработки путем стабилизации положения зачистного устройства относительно обрабатываемой зоны и обеспечения эквидистантности обработанной поверхности с поверхностью изделия. Самоходная тележка, имеюшая зачист- ную головку, соединена с подвижной вдоль продольной оси консольной балкой 1 с помош,ью компенсационного узла 4. На торце консольной балки 1 установлен фланец 21 с проушинами 20, который с помощью пальца 19 соединен с хвостовиком каретки 16, имеюшей боковые направляющие 17. На привалочной плите 24 самоходной тележки установлен с помошью болтов 23 вертикальный суппорт 22, который в направ- ляюш,их корпуса 25 с помошью маховика 26 и передачи винт-гайка может перемешаться в вертикальной плоскости. На конце кронштейна 27 на подшипниках 28 установлена вилка 29, на каждом плече которой установлены эксцентричные пальцы 30 с профильными роликами 31, контактирую- шими с направляющими 17 каретки 16. Самоходная тележка в исходно.м положении устанавливается на выездном столе приводной роликоопоры. 3 ил. (С (Л 22 2 23 СО о: О х оо Фиг.З

2 Т 1

/ / Т S 12 10

фиг. 1

15

1J

i

| Устройство для зачистки поверхностей и снятия усиления сварных швов обечаек | 1981 |

|

SU973255A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-12-23—Публикация

1986-05-05—Подача