у г твоя f L .tu J- . т

00

СХ)

00

1

11зо6)етение относится к машиностроению и может быть использовано во всех отраслях народного хозяйства для обработки плоских деталей точной формы.

Целью изобретения является сокращение времени и повышение точности регулирования оси шпинделя станка за счет обеспечения возможности изменять положение оси шпинделя станка в заданном направлении.

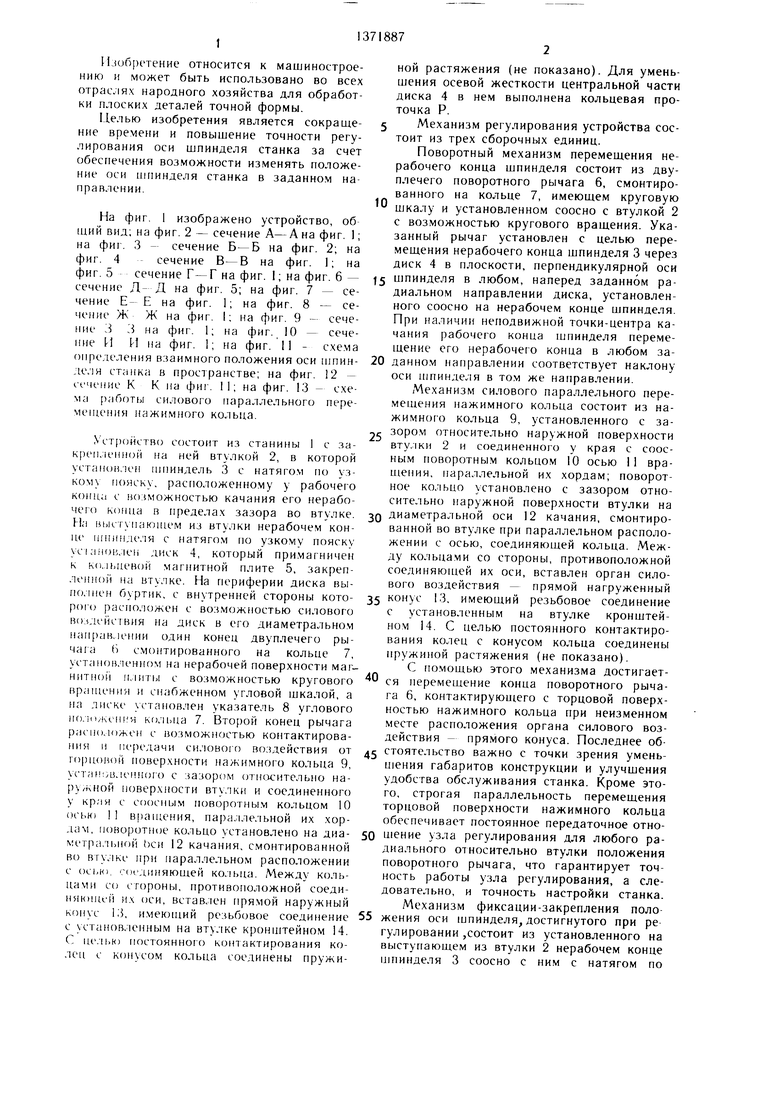

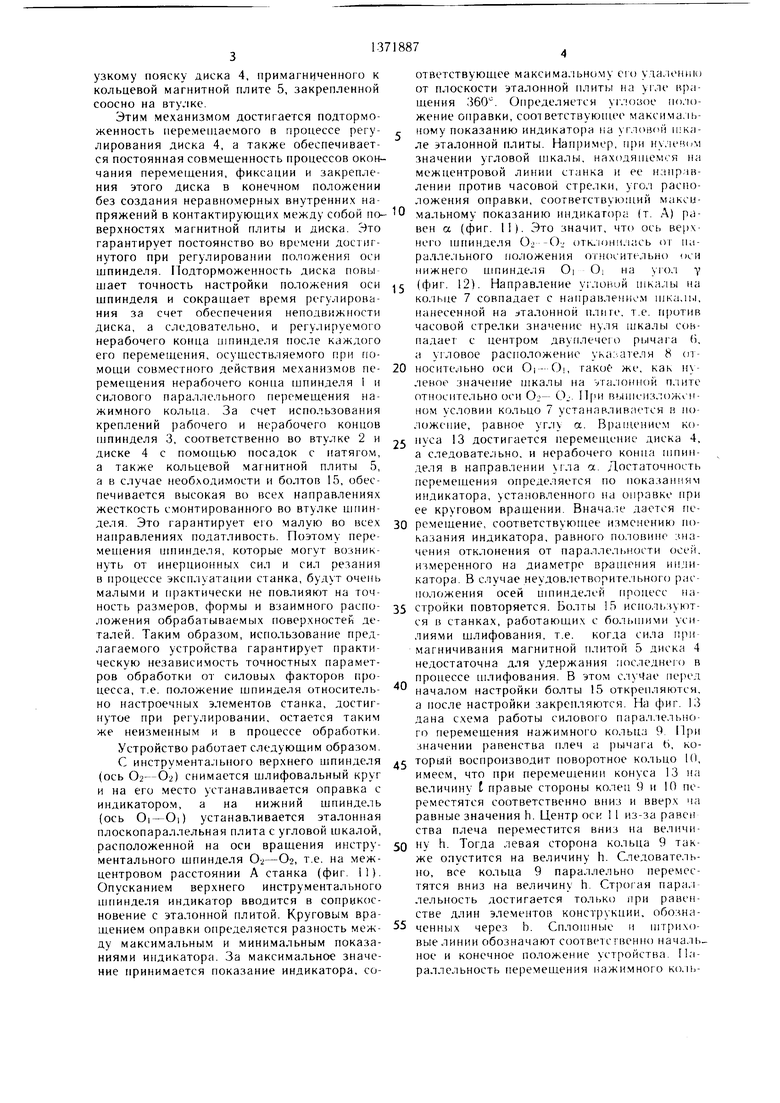

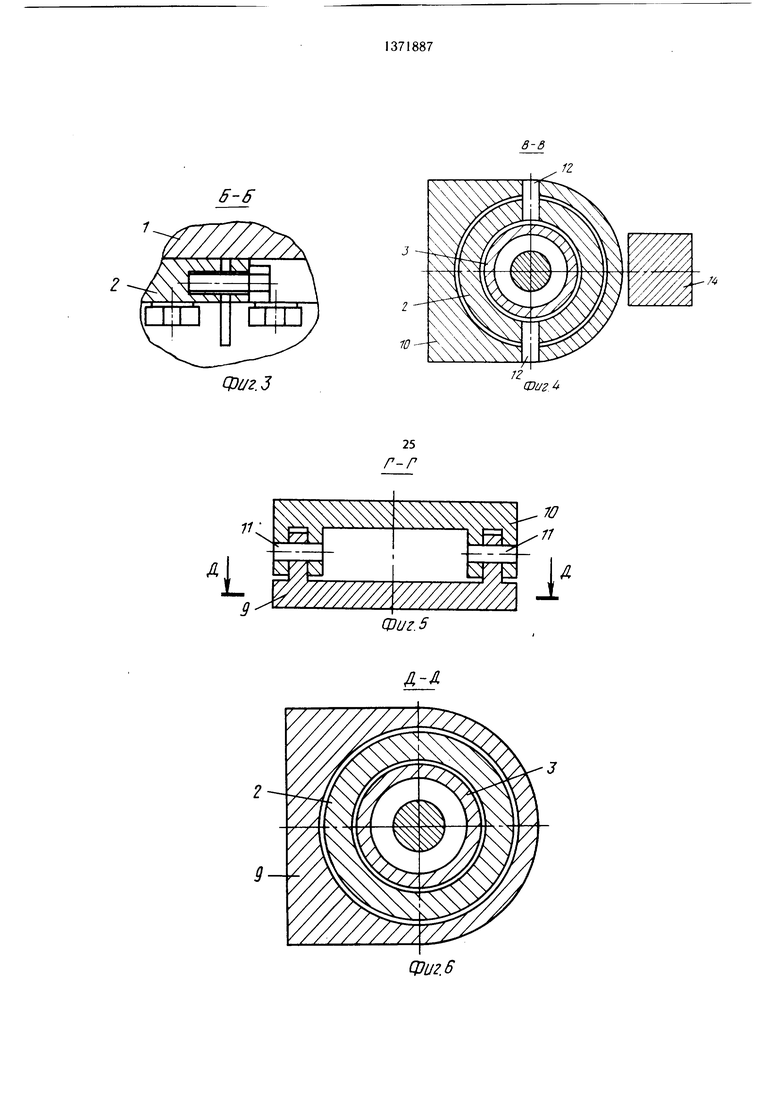

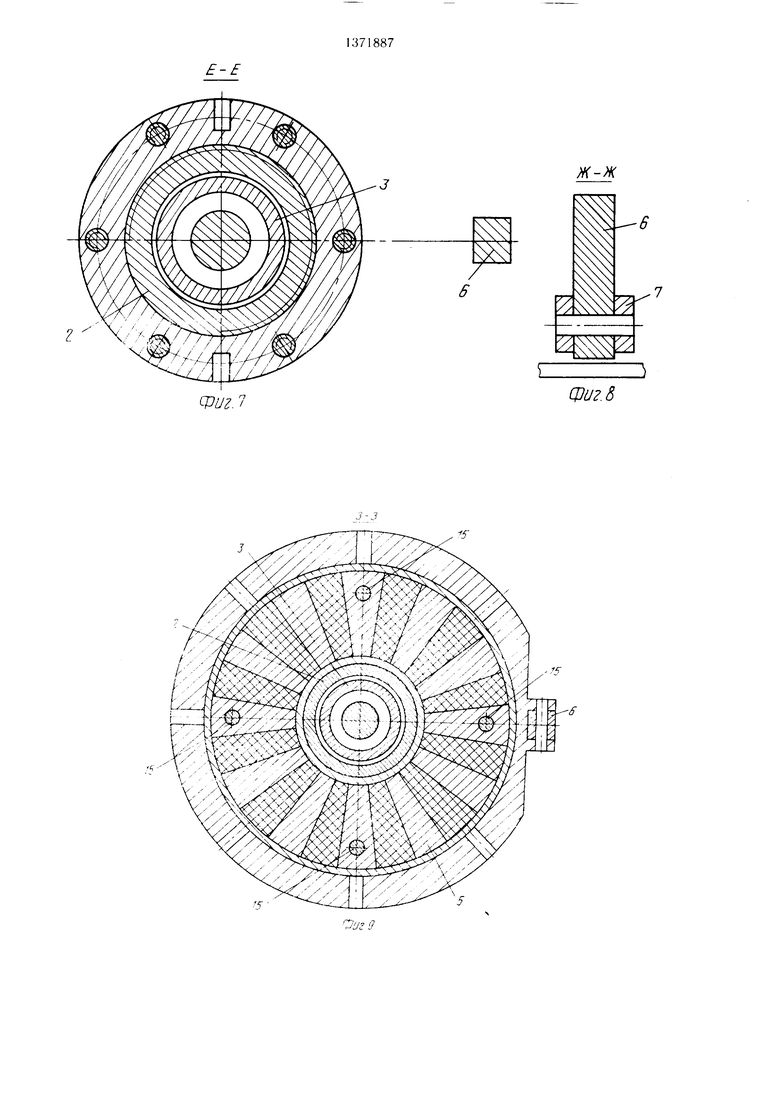

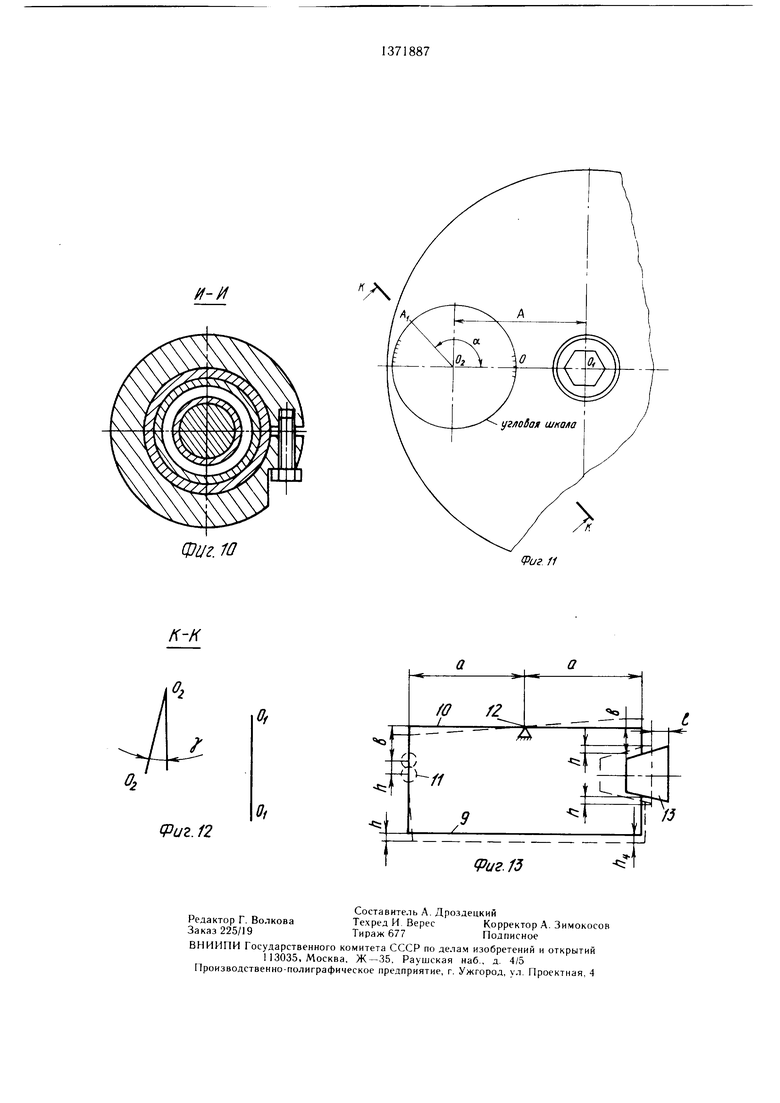

На фиг. I изображено устройство, об ший вид; на фиг. 2 - сечение А-А на фиг. 1; на фи1. 3 - сечение Б-Б на фиг. 2; на фиг. 4сечение В-В на фиг. 1; на

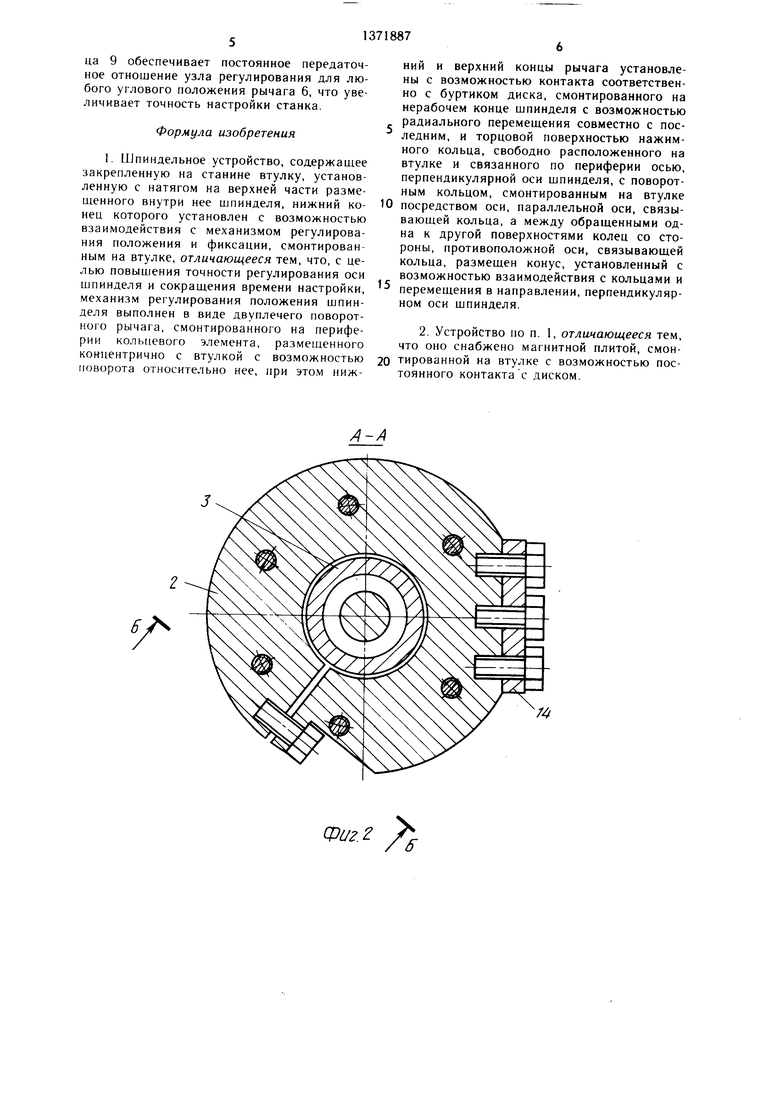

фиг. 5 сечение Г-Г на фиг. I; на фиг. 6 - сечение Д- Д на фиг. 5; на фиг. 7 - сечение Е- Е на фиг. 1; на фиг. 8 - сечение Ж Ж на фиг. I; на фиг. 9 - сечение 3 3 на фиг. 1; на фиг. 10 - сечение И И на фиг. 1; на фиг. 11 - схе.ма определения взаимного положения оси шпиндели станка в пространстве; на фиг. 12 - (.ч чение К К на фи1 . I 1; на фиг. 13 - схема работ1)1 силового параллельного перемещения нажимного кольца.

Устройство состоит из станины 1 с закрепленной на ней втулкой 2, в которой установлен П1пиндель 3 с натяго.м по узком) пояску, расположенно.му у рабочего конца с возможностью качания его нерабочего конца в пределах зазора во втулке. Ыа высгупаюнн м из втулки нерабочем конце ппшпде.чя с натягом по узкому пояску yci :1 1оилен диск 4, который примагничен к кольцевой магнитной плите 5, закрепленной на втулке. На периферии диска выполнен буртик, с внутренней стороны кото- poi o расположен с возможностью силового воздейсгвня на диск в его диаметральном направлении один конец двуплечего рычага 6 смонтированного на кольце 7, установленнг)м на нерабочей поверхности магнитной плиты с возможностью кругового вращения и снабженном угловой шкалой, а на лиске установлен указатель 8 углового 11Г).1Г1,к(.-|11 я кольца 7. Вто)ой конец рычага распо.южен с возможностью контактирования и пе Н дачи си.чового воздействия от торцовой поверхности нажимного кольца 9, устаи: вленно1 о с зазором отн(х:ительно на- ру/кной поверхности втулки и соединенного у крля с сооспым поворотны.м кольцом 10 осью 1 1 вращения, па)а. 1ле, 1ьной их хордам, новоротное кольцо установлено на диаметральной Ьси 12 качания, смонтированной во втулке при параллельном расположении с осью, С1)1 Д1П1яюшей ко.льца. Между кольцами со стороны, противоположной соединяющей их оси, вставлен прямой наружный конус 13, имеющий резьбовое соединение с установленным на втулке кронштейном 14. С це. ПОСТОННПО1Ч) контактирования колец с конусом кольца соединены пружи13

1371887

0

5

0

5

0

5

0

5

0

5

ной растяжения (не показано). Для уменьшения осевой жесткости центральной части диска 4 в нем выполнена кольцевая проточка Р.

Механизм регулирования устройства состоит из трех сборочных единиц.

Поворотный механизм перемещения нерабочего конца шпинделя состоит из двуплечего поворотного рычага 6, смонтированного на кольце 7, имеющем круговую шкалу и установленном соосно с втулкой 2 с возможностью кругового вращения. Указанный рычаг установлен с целью перемещения нерабочего конца шпинделя 3 через диск 4 в плоскости, перпендикулярной оси шпинделя в любом, наперед заданном радиальном направлении диска, установленного соосно на нерабочем конце шпинделя. При наличии неподвижной точки-центра качания рабочего конца шпинделя перемещение его нерабочего конца в любом заданном направлении соответствует наклону оси шпинделя в том же направлении.

Механизм силового параллельного перемещения нажимного кольца состоит из нажимного кольца 9, установленного с зазором относительно наружной поверхности вту.1кн 2 и соединенного у края с соос- ным новоротным кольцом 10 осью и вра- Н1епия, параллельной их хордам; поворотное кольцо установлено с зазором относительно наружной поверхности втулки на диаметральной оси 12 качания, смонтированной во втулке при параллельном расположении с осью, соединяющей кольца. Между кольцами со стороны, противоположной соединяющей их оси, вставлен орган силового воздействия - прямой нагруженный конус 13, имеющий резьбовое соединение с установленным на втулке кронштейном 14. С целью постоянного контактирования колец с конусом кольца соединены нружиной растяжения (не показано).

С помощью этого механизма достигается перемещение конца поворотного рычага 6, контактирующего с торцовой поверхностью нажимного кольца при неизменном месте расположения органа силового воздействия - прямого конуса. Последнее обстоятельство важно с точки зрения уменьшения габаритов конструкции и улучшения удобства обслуживания станка. Кроме этого, строгая параллельность перемещения торцовой поверхности нажимного кольца обеспечивает постоянное передаточное отношение узла регулирования для любого радиального относительно втулки положения поворотного рычага, что гарантирует точность работы узла регулирования, а следовательно, и точность настройки станка.

Механизм фиксации-закрепления положения оси 1ппинделя, достигнутого при ре гулировании ,состоит из установленного на выступающем из втулки 2 нерабочем конце ц цинделя 3 соосно с ним с натягом по

узкому пояску диска 4, примагниченного к кольцевой магнитной плите 5, закрепленной соосно на втулке.

Этим механизмом достигается подтормо- женность переметаемого в процессе регу- лирования диска 4, а также обеспечивается постоянная совмещенность процессов окончания перемещения, фиксации и закрепления этого диска в конечном положении без создания неравномерных внутренних напряжений в контактирующих между собой по верхностях магнитной плиты и диска. Это гарантирует постоянство во времени достигнутого при регулировании положения оси шпинделя. Подторможенность диска новы шает точность настройки положения оси шпинделя и сокращает время регулирования за счет обеспечения неподвижности диска, а следовательно, и регулируемого нерабочего конца шпинделя после каждого его перемещения, осуществляе.мого при помощи совместного действия механизмов перемещения нерабочего конца шпинделя 1 и силового параллельного перемещения нажимного кольца. За счет использования креплений рабочего и нерабочего концов шпинделя 3, соответственно во втулке 2 и диске 4 с помощью посадок с натягом, а также кольцевой магнитной плиты 5, а в случае tleoбxoдимocти и болтов 15, обеспечивается высокая во всех направлениях жесткость с.монтированного во втулке шпинделя. Это гарантирует ею малую во всех направлениях податливость. Поэтому перемещения шпинделя, которые могут возникнуть от инерционных сил и сил резания в процессе эксплуатации станка, будут очень малыми и практически не повлияют на точность размеров, формы и взаимного расположения обрабатываемых поверхностей деталей. Таким образом, использование предлагаемого устройства гарантирует практическую независимость точностных параметров обработки от силовых факторов процесса, т.е. положение шпинделя относительно настроечных элементов станка, достигнутое при регулировании, остается таким же неизменным и в процессе обработки.

Устройство работает следующим образом.

С инструментального верхнего шпинделя (ось Oz-Ог) снимается шлифовальный круг и на его место устанавливается оправка с индикатором, а на нижний шпиндель (ось О|-Oi) устанавливается эталонная плоскопараллельная плита с угловой шкалой, расположенной на оси вращения инструментального шпинделя О2-О2, т.е. на межцентровом расстоянии А станка (фиг. 11). Опусканием верхнего инструментального шпинделя индикатор вводится в соприкосновение с эталонной плитой. Круговым вращением оправки определяется разность между максимальным и минимальным показаниями индикатора. За максимальное значение принимается показание индикатора, со

5

0

5

Ю

0

5

0

5

0

5

ответствующее максимальному его удалению от плоскости эталонной плиты на угле вращения ЗбО . Определяется уг. юаое iio. io- жение оправки, соответствующее максимальному показанию индикатора на угловой пжа- ле эталонной плиты. Например, при нулер пм значении угловой шкалы, находящемся на межцентровой линии станка и ее направлении против часовой стрелки, угол расположения оправки, соответствующий максимальному показанию индикатора (т. А) равен а (фиг. 11). Это значит, что ось верхнего шпинделя Oj -О-2 ()тк.1они. от па- ралле:1ьного положения относительно оси нижнего птинделя O| О. на yro.-i 7 (фиг. 12). Направление угловой iiiKa;ibi на кольце 7 совпадает с направленном njKa,ii.i, нанесенной на эталонной плиге, т.е. против часовой стрелки значение нуля шкалы совпадает с центром двуплечего рычага (i, а угловое расположение ука; .ателя 8 относительно оси О|- Oi, такое же, как нулевое значение шкалы на г-та. юиной п.чите относительно оси О2- О. вьипеизложсн- ном условии кольцо 7 устанавливается к положение, равное углу а. Вращением конуса 13 достигается перемещение диска 4, а следовательно, и нерабочего конца П1пин- деля в направлении гла а. Достаточность перемешения определяется по показаниям индикатора, установленного на оправке при ее круговом вращении. Внача.е дается перемещение, соответствующее изменению показания индикатора, равного половине значения отклонения от параллельности осей, измеренного на диаметре вр-ашения индикатора. В случае неудовлетворите, 1ьног() расположения осей шпинделей процесс настройки повторяется. Болты 15 используются в станках, работающих с болыпими усилиями шлифования, т.е. когда сила прн- магничивания магнитной плитой 5 диска 4 недостаточна для удержания последнего в процессе шлифования. В этом случае перед начало.м настройки болты 15 открепляются, а после настройки закрепляются. На фиг. 13 дана схе.ма работы силовог о пара,ч. 1ельно- го перемешения нажимного кольца 9. При значении равенства плеч а рычага Ь, который воспроизводит поворотное кольцо 1(1, имеем, что при перемещении конуса 13 на величину I правые стороны колец 9 и 10 переместятся соответственно вниз и вверх на равные значения h. Центр оси 1 1 из-за равен ства плеча переместится вниз на величину h. Тогда левая сторона кольца 9 также опустится на величину h. Следовательно, все кольца 9 параллельно переместятся вниз на величину h. Строгая napa,i лельность достигается только при равенстве длин элементов конструкции, обозначенных через Ь. Сплоп1ные и ()- вые линии обозначают соответсгвенно начал1 ное и конечное положение устройства. Параллельность перемещения нажимного ко,1Ьца 9 обеспечивает постоянное передаточное отношение узла регулирования для любого углового положения рычага 6, что увеличивает точность настройки станка.

Формула изобретения

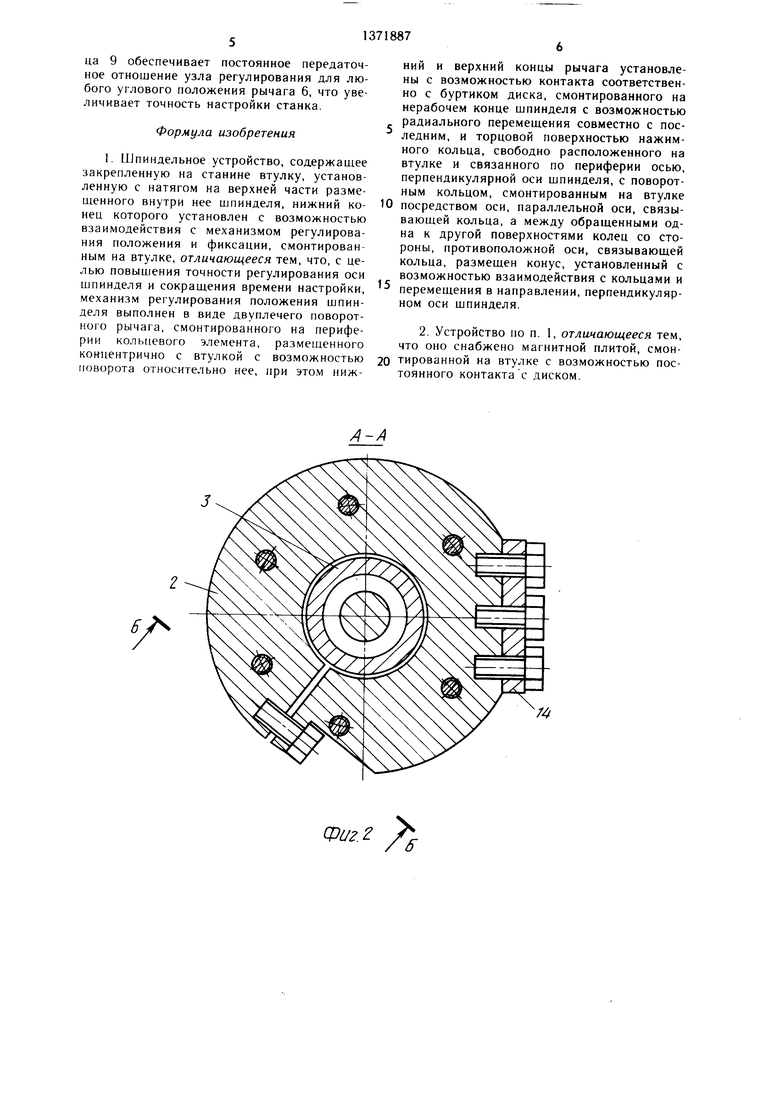

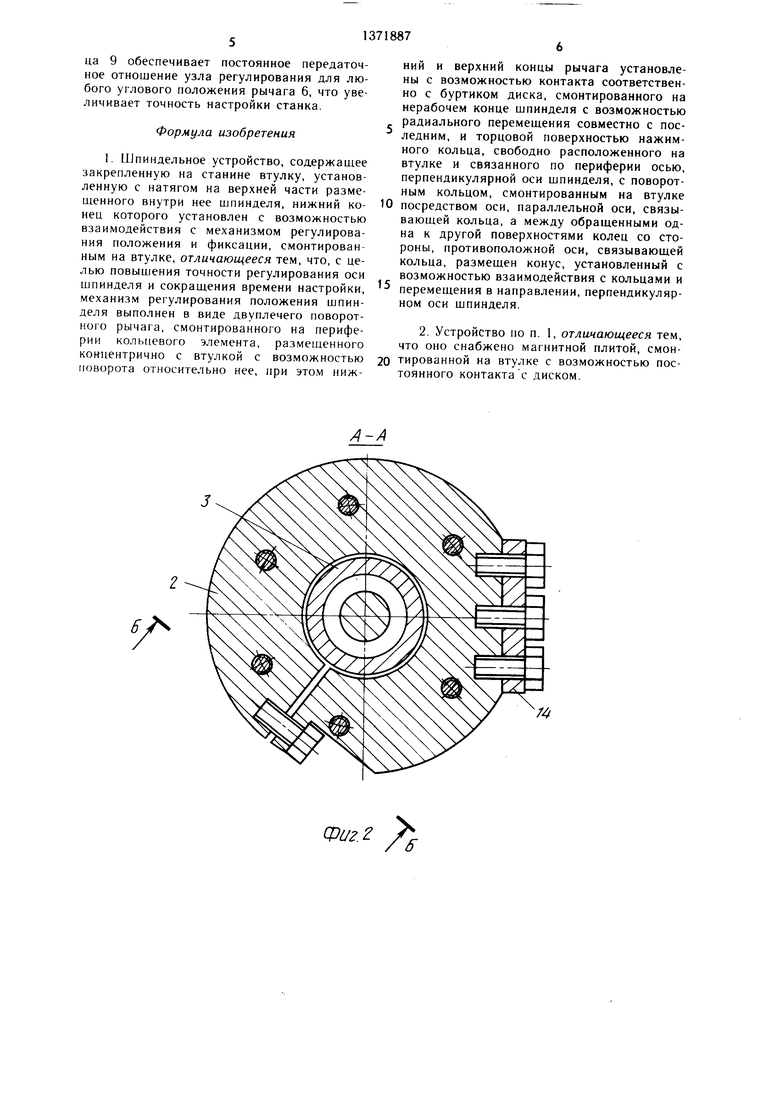

1. Шпиндельное устройство, содержащее закрепленную на станине втулку, установленную с натягом на верхней части размещенного внутри нее щпинделя, нижний конец которого установлен с возможностью взаимодействия с механизмом регулирования положения и фиксации, смонтированным на втулке, отличающееся тем, что, с целью повыщения точности регулирования оси щпинделя и сокращения времени настройки, механизм регулирования положения щпинделя выполнен в виде двуплечего поворотного рычага, смонтированного на периферии кольцевого элемента, размещенного концентрично с втулкой с возможностью поворота относительно нее, при этом нижний и верхний концы рычага установлены с возможностью контакта соответственно с буртиком диска, смонтированного на нерабочем конце щпинделя с возможностью радиального перемещения совместно с последним, и торцовой поверхностью нажимного кольца, свободно расположенного на втулке и связанного по периферии осью, перпендикулярной оси щпинделя, с поворотным кольцом, смонтированным на втулке посредством оси, параллельной оси, связывающей кольца, а между обращенными одна к другой поверхностями колец со стороны, противоположной оси, связывающей кольца, размещен конус, установленный с возможностью взаимодействия с кольцами и перемещения в направлении, перпендикулярном оси щпинделя.

2. Устройство по п. 1, отличающееся тем, что оно снабжено магнитной плитой, смон- 20 тированной на втулке с возможностью постоянного контакта с диском.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доворота и фиксации шпинделя в определенном угловом положении | 1980 |

|

SU867602A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

| Станок-автомат для обработки плоских поверхностей | 1988 |

|

SU1553393A1 |

| Устройство для измерения траектории перемещения оси вращения шпинделя | 1985 |

|

SU1301646A1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

| Устройство для двусторонней обработки оптических деталей с криволинейными поверхностями | 1983 |

|

SU1140936A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Продольный фрезерно-расточный станок | 1983 |

|

SU1135594A1 |

Изобретение относится к станкостроению и может быть использовано для регулирования положения в пространстве и фиксации оси шпинделя станка. Целью изобретения является повышение точности и сокрашение времени регулирования за счет обеспечения изменения положения оси шпинделя станка в заданном направлении при неизменном месте расположения органа силового воздействия. Механизм регулирования выполнен в виде установленного на выступаюшем из втулки 2 нерабочем конце шпинделя 3 с натягом по узкому поясу диска 4, имеюшего малую жесткость в осевом направлении. С внутренней стороной периферийного буртика диска 4 контактирует с возможностью силового воздействия на него один конец двуплечего поворотного рычага 6. Другой его конец контактирует с нажимным кольцом 9, соединенным с соосным кольцом 10 осью 11 врашения. Между кольцами вставлен прямой конус 13 с возможностью перемешения в диаметральном направлении колец. Диск 4 примагничен к магнитной плите 5, закрепленной на втулке 2. При необходимости перемещения конца шпинделя в заданном направлении кольцо 7 со смонти рованным на нем рычагом 6 поворачивают на заданный угол, перемешают диск 4, связанный с ниж-, ним концом шпинделя. 1 з.п. ф-лы, 13 ил. (Л

.Л

№f /

б-&

Фиг.З

Фиг

25

Г-Г

Фиг. 5

Фиг. 6

Ф//. 7

Ж-Ж

/

/

7

фиг. 8

5

-fj

И-И

Фиг. 10

Of

Риг 11

| Скоростная алмазная обработка деталей из технической керамики | |||

| /Под ред | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| И | |||

| Кремня | |||

| - Л.: Машиностроение, 1984, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-23—Подача