Изобретение относится к переработке пластмасс, в частности к устройствам для изготовления пластмассовых профильно- погонажных изделий переменного сечения, например рифленых и перфорированных профилей.

Цель изобретения - расширение ассор- тимеЯта получаемых изделий, повышение их качества.

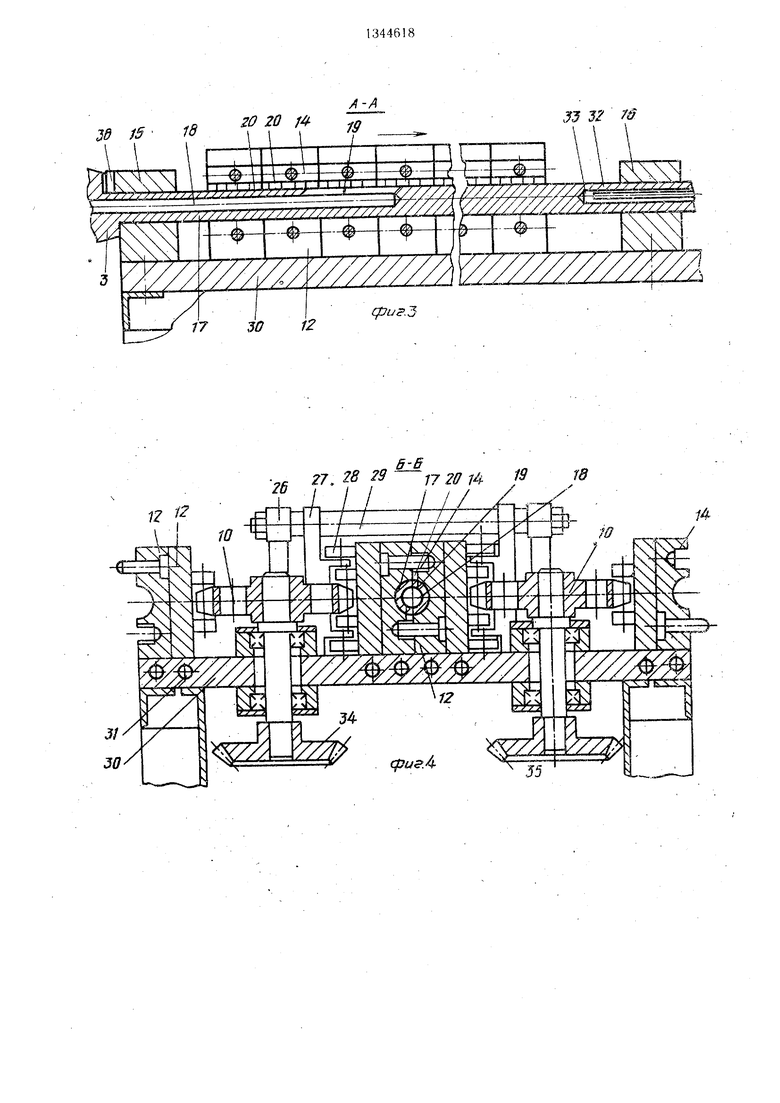

На фиг. 1 изображено устройство для изготовления пластмассовых профильно-погонажных изделий переменного сечения, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2;, на фиг. 5 - разрез на -фиг. 1; на фиг. 6 - полученное изделие, вид в изо- метрии.

Устройство для изготовления пластмассо- вых профильно-погонажный изделий пере- 1 менного сечения содержит соосно смонтированные и связанные между собой экстру- дер 1, головку 2 с удлиненным соплом 3 и формовочный узел. Формовочный узел выполнен в виде замкнутого двухцепного конвейера 4 с входным 5 и выходным б участками, участкам 7 формования между ними, установленными на валах 8 и 9 на участке 7 формования приводными 10 и направляющими i 1 звездочками соответственно и двумя рядами полуформ 2 и 13 с оформляющими элементами.ограничивающими формующие полости 14.

Удлиненное сопло 3 размещено между полуформами 12 к 13 формовочного узла. Устройство снабжено .установленными на входном 5 и выходном б участках конвейера 4 опорами 15 и 16 и смонтированной на них соосно соплу 3 и связанной с ним штангой 17.

В щтанге 17 соосно ей выполнен сообщенный с соплом 3 продольньш канал 18, по внутренней поверхности которого на участке 7 формования выполнены продольные прорези 19. Формующие полости 14 расположены внутри каждой-полуформы 12 и 13. Полости 14 сообщены с продольными прорезями 19 посредством выполненных в полуформах поперечных каналов 20. Каналы 20 равно удалены друг от друга. Устройство снабжено смонтированным на конвейере 4 механизмом 21 прижатия полуформ 12 и 13 в продольном направлении. Механизм 2 прижатия, выполнен в виде синхронно регулируемых тормозов, установленных на валах 9 направляющих звездочек 11. Регулируемый тормоз выполнен в виде тормозного барабана 22, тормозной колодки 23, пружины 24 и винта 25. Для прижатия полуформ 12 и 13 в. поперечном направлении устройство снабжено на правляющим механизмом 26, выполненным а виде траверс 27 с роликами 28, смонтированными с возможностью перемещения по колонкам 29. Для охлаждения полуформ 2

и 13 устройство снабжено плитой ,30. В плите 30 выполнены каналы 31 для подачи воды.

Для охлаждения штанги 17 на другом

ее конце соосно ей выполнена полость, в которой установлена трубка 32 для подачи воды. Трубка 32 установлена с образованием канала 33 для отвода водь. . Устройство снабжено приводом 34, связан- ным с конвейером 4 через . конические шестерни 35, приводные 10 и направляющие 11 звездочки, Дли. фикс-ации полуформ 12 И 3 относительно продольных прорезей 19 на участке 7 формирования уст- ройство .снабжено шпонкой 36.

$ Устройство работает следующим образом. Расплав пластмассы из экструдера.1 поступает в головку 2, далее в удлиненное сопло 3 и продольный канал (8 щтанги 17. На участке 7 формования расплав плаёт- массы через-продольные прорези 19 и по0 перечньте каналы 20 поступает в формую, щие полости 14. Замкнутый двухцепной кбн- вейер 4 приводится выдвижение приводом 34 через конические шестерни 35 с помощью приво. 10 и направляющих II .звезе дочек. Конвейер 4 приводит в дви)йение полуформы 12 и 13. Удлиненное сопло 3 со штангой 17 выполняет две функции: подачу расплава пластмассы и в качестве дорна исключает его вытеснение обратно. Подача пластмассы экструдером 1

0 и перемещение поЛуформ 12 и 13 (вместе с конвейером 4) скнхроннзированы, поэтому количество расплава пластл5ассы достаточно для заполнения формуюш.их полостей 14 полуформ 12 и S3 без вытекания избытка наружу. Поперечные кан.алы 20 в полуфор5 мах 12 и 13 также выполняют двойную функцию: пропускают расплав пластмассы в формующие .полости 4 и не позволяют ему вытекать назад. Полуформы 12 и ,13.-на . участке 7 формования приводными 10 и нaпpkвляющими 11 звездочками

прижаты друг к другу & поперечном направлении направляющим механизмом 26,. а- в про.доЛьном направлении с одной стороны работающим приводом 34, а с другой стороны противодействием

е механизма 21 прижатия, т. е. торможением направляющих звездочек 1. Благодаря этому устраняется подтекание расплава пластмассы в зазор между полуформами 12 и 13 .и тем самым исключается появление на получен«ом изделии 37 облоя и грата. По- 0 луформы 12 и 3 с заполненными формующими полостями -14 на направля.ющих звездочках, раскрываются, освобождая отформованное изделие 37, оно охлаждается И забирается известным способом. Особенностью полученного изделия 37 явля- 5 ется то, что оно имеет переменное сечение и поперечные отверстия 38, причем все элементы изделия 37 повторяются с заданной периодичностью. На изделии 37

меются также технологические iipii/iiiBhi 39. оторые образуются при застывании расплава f,iacTMaccb в поперечных каналах 20 полуформ 12 и 13 при форм(вании.

Формул а и зоб ре тения

I. Устройство для изготопления n;iacT- массовых профильно-погонажных изле. 1ий переменного сечения, содержащее споено смонтированные и связанные между собой экструдер, головку с удлиненным соплом, формовочный узел, выполненный в виде замкнутого двухцепного конвейера с входным и выходным -участками, участком формования между ними, установленными на валах на участке формования приводными и направляющими звездочками и двумя рядами полуформ с оформляющими элемеп :а- ми, ограничиваюп ими формующие полости. причем сопло разметено между по.муфор- мами формовочного узла, отличающееся тем,

/ / JJ/7

5

0

что. с целью распифения ассортимента получаемых изделий и повьипений их качестЕ а, устройство снабжено установленными на входном и выходном участках конвейера опорами и смонтированной на tiHX соосно соплу и связанной с ним штангой, причем в птапге соосно ей выпо,чнен сообщенный с соплом )дольный канал, по внутре)- ней поверхности которого на участке фор- мовапия выполнены продольные прорези, а формующие полости расположены внутри каждой полуфор.мь и сообщены с продольными прорезями посредством выполненных в каждой полуфор.ме поперечных рав- ноудаленных друг от друга каналов.

2. Устройство по п. 1, отличающееся тем, что оно снабжено смонтированным на конвейере NrexaHH3MOM прижатия полуформ в продольном направлении, выполненным в виде синхронно регу.мируемых тормозов, уста- ноале 1ных на валах направляющих звездочек.

/721

//

W

д

Изобретение относится к переработке пластмасс, в .частности к устройствам для изготовления пластмассовых профильно- погонажнЕ)1х изделий переменного сечения, например ри(})леных и перфорированных профилей. Цель изобретения - расширение ассортимента получаемых изделий и повышение их качества. Для этого устройство- содержит соосно смонтированные и связанные между собой экструдер, головку с удлиненным соплом и формовочный узел. Формовочный узел выполнен в виде конвейера с входным и выходным участками, участком формирования и двумя рядами полуформ с оформляю щи.ми элементами, ограничивающими формующие полости. Устройство снабжено установленными на входном и выходном участках конвейера опорами и смонтированной на опорах штангой. В штанге выполнен сообщенный с соплом продольный канал. По его внутренней поверхности на, участке формования выполнены продольные прорези. Формующие полости оформляющих элементов расположены внутри каждой из полуфррм. Формующие полости сообщены с продольн 1|ми прорезями посредством выполненных в полуформах поперечных каналов. Поперечные каналы равно- удалены друг от друга. Расплав, пластмассь из экструдера поступает в головку. Затем он поступает в сопло и продольный канал. На участке формирования расплав пластмассы через продольные прорези и поперечные каналы поступают в формующие полости полуформ, где происходит формование изделия. 1 з. п. ф-лы, 6 ил. О) со 4 4 05 ОО

фиг.1

77 4

Гб

д6

ге ,s. ia ( f

17 ЪО 12

/I-А

mm I

Г9

jj J2 т

В-Б

w

f. 1 / / / / / /

L. . T-/

В-Б

nгa1 s

на

22 9

,

У//////////////у

В В

/

y///ZW//7////.

25

(рие.Э

| "Устройство для изготовления ребристых труб экструдированием | 1974 |

|

SU644363A3 |

| Солесос | 1922 |

|

SU29A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ "БИТОЧКИ С СОУСОМ БЕЛЫМ С ОВОЩАМИ" | 2008 |

|

RU2362444C1 |

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| . | |||

Авторы

Даты

1987-10-15—Публикация

1986-04-09—Подача