со

Од 4

со

ОС 00

Изобретение относится к металлургии, в частности к получению полых слитков.

Цель изобретения - повышение качества слитков.

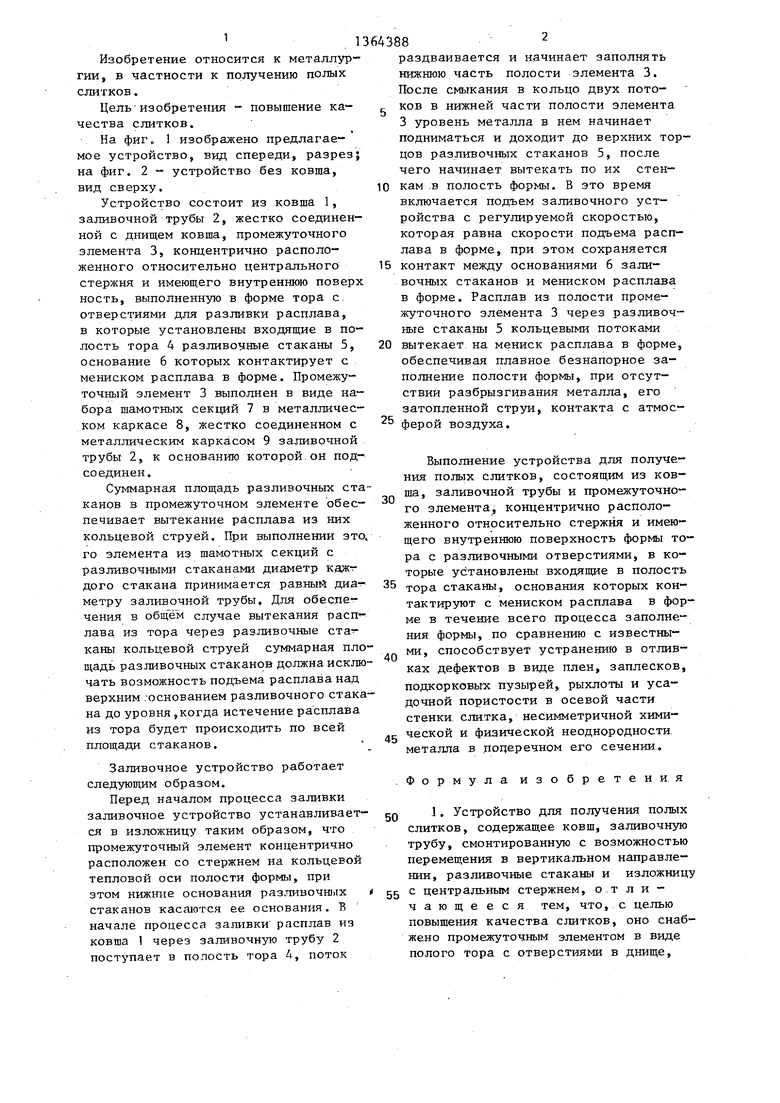

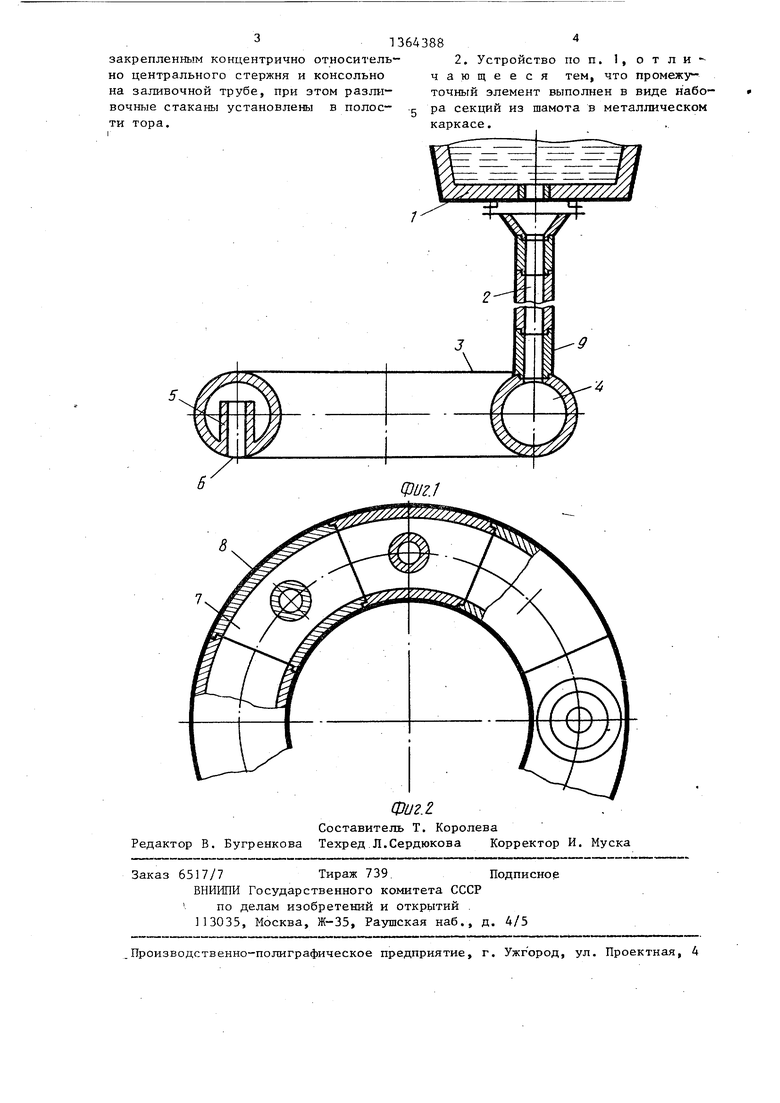

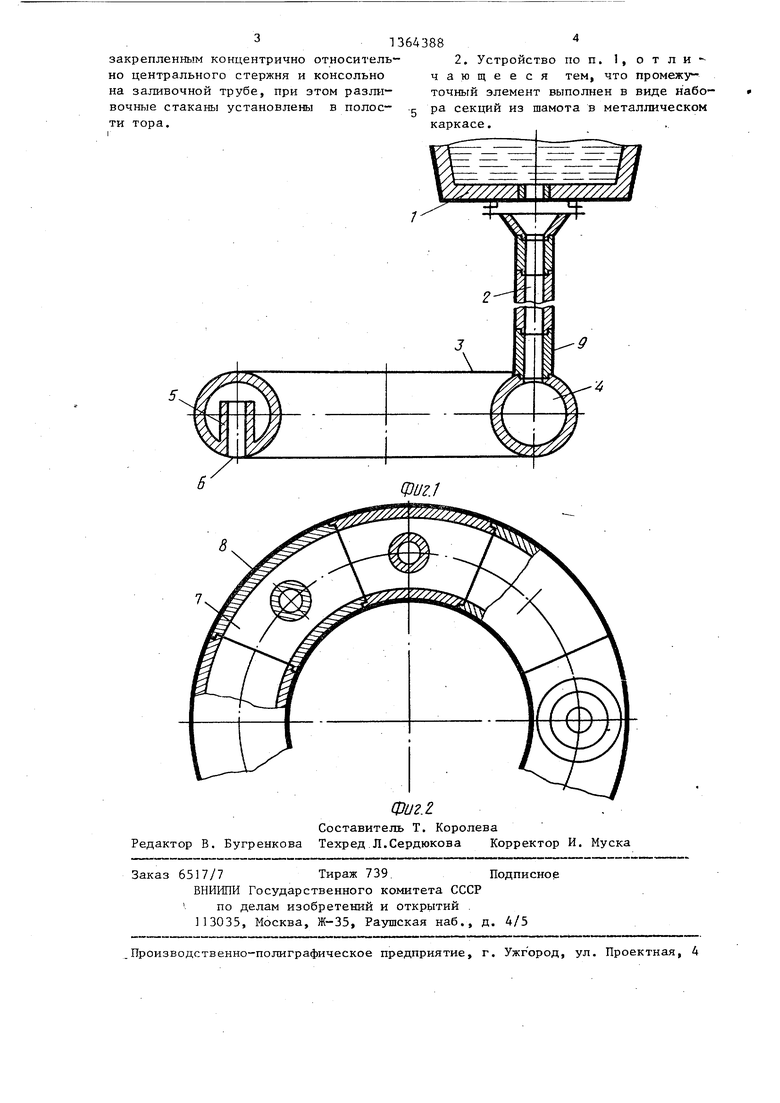

На фиг 1 изображено предлагаемое устройство, вид спереди, разрез; на фиг. 2 - устройство без ковша, вид сверху.

Устройство состоит из ковша 1, заливочной трубы 2, жестко соединенной с днищем ковша, промежуточного элемента 3, концентрично расположенного относительно центрального стержня и имеющего внутреннюю поверх ность, выполненную в форме тора с. отверстиями для разливки расплава, в которые установлены входящие в полость тора 4 разливочные стаканы 5, основание 6 которых контактирует с мениском расплава в форме. Промежуточный элемент 3 выполнен в виде набора шамотных секций 7 в металлическом каркасе 8, жестко соединенном с металлическим каркасом 9 заливочной трубы 2, к основанию которой он подсоединен.

Суммарная площадь разливочных стаканов в промежуточном элементе обеспечивает вытекание расплава из них кольцевой струей. При выполнении это го элемента из шамотных секций с разливочными стаканами диаметр кджт дого стакана принимается равный диа-г метру заливочной трубы. Для обесяег- чения в случае вытекания расп лава из тора через разливочные ста- каны кольцевой струей суммарная площадь разливочных стаканов должна исключать возможность подъема расплава над верхним .-основанием разливочного стакана до уровня , когда истечение расплава из тора будет происходить по всей площади стаканов.

Заливочное устройство работает следующим образом.

Перед началом процесса заливки заливочное устройство устанавливает ся в изложницу таким образом, что промежуточный элемент концентрично расположен со стержнем на кольцевой тепловой оси полости формы, при этом нижние основания разливочшлх стаканов касаются ее основания. Б начале процесса заливки расплав из ковша 1 через заливочную трубу 2 поступает в полость тора 4, поток

раздваивается и начинает заполнять нижнюю часть полости элемента 3. После смыкания в кольцо двух потоков в нижней части полости элемента 3 уровень металла в нем начинает подниматься и доходит до верхних торцов разливочных стаканов 5, после чего начинает вытекать по их стенкам -В полость формы. В это время включается подъем заливочного устройства с регулируемой скоростью, которая равна скорости подьема расплава в форме, при этом сохраняется

контакт между основаниями 6 зали- вочнь х стаканов и мениском расплава в форме. Расплав из полости промежуточного элемента 3 через разливочные стаканы 5 кольцевыми потоками

вытекает на мениск расплава в форме, обеспечивая плавное безнапорное заполнение полости формы, при отсутствии разбрызгивания металла, его затопленной струи, контакта с атмос-

, „

ферои воздуха.

Выполнение устройства для получения полых слитков, состоящим из ковша, заливочной трубы и промежуточного элемента, концентрично расположенного относительно стержня и имеющего внутреннюю поверхность формы тора с разливочными отверстиями, в которые установлены входящие в полость тора стаканы, основания которых контактируют с мениском расплава в форме в течение всего процесса заполнения формы, по сравнению с известны

ми, способствует устранению в отливках дефектов в виде плен, заплесков, одкорковых пузырей, рыхлоты и усаочной пористости в осевой части стенки слитка, несимметричной химической и физической неоднородности металла в поцеречном его сечении.

Формула изобретения

1. Устройство для получения полых слитков, содержащее ковш, заливочную трубу, смонтированную с возможностью перемещения в вертикальном направлении, разливочные стаканы и изложницу с центральным стержнем, о.т л и - чающееся тем, что, с целью повышения качества слитков, оно снабжено промежуточным элементом в виде полого тора с отверстиями в днище.

Физ.г

Составитель Т. Королева Редактор В. Бугренкова Техред Л.Сердюкова Корректор И. Муска

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения полых слитков | 1988 |

|

SU1570835A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2004 |

|

RU2266173C1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА, СОДЕРЖАЩЕГО ОТВЕРСТИЕ, СООТВЕТСТВУЮЩИЕ СЛИТОК И УСТРОЙСТВО ЛИТЬЯ | 2009 |

|

RU2526649C2 |

| Способ обработки расплава металла иуСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU836132A1 |

| УСТРОЙСТВО для отливки полых слитков | 1970 |

|

SU276111A1 |

| Способ разливки металлов | 1972 |

|

SU450636A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Устройство для разливки расплава | 1981 |

|

SU1081897A1 |

Изобретение относится у. получению полых слитков. Цель изобретения - повышение качества слитков. За счет наличия промежуточного элемента, концентрично расположенного относительно центрального стержня, и размещения разливочных стаканов в полости тора обеспечивается плавное безнапорное заполнение полости формы при отсутствии разбрызгивания металла. В результате получают отливки без дефектов, 1 з.п. ф-лы, 2 ил. (Л с

| Пакер двустороннего действия | 1960 |

|

SU133020A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Ойкс Г.Н | |||

| и др | |||

| Получение полого слитка путем разливки стали в вакууме | |||

| Сб | |||

| Физико-химические и тепло- физические процессы кристаллизации стальных слитков | |||

| Труды II конфе- ренцрй по слитку | |||

| - М.: Металлургия, 1967, с | |||

| Льночесальная машина | 1923 |

|

SU245A1 |

Авторы

Даты

1988-01-07—Публикация

1986-06-16—Подача