I

Изобретение относится к металлургии в частности к обработке расплава металла в процессе его перелива в приемный сосуд, установленный в камере ввкуумирования.

Известны способ обработки расплава металла и устройство для его осуществления, когда расплав металла обрабатывают технологическим вакуумированием во время его перелива из ковша в приемный сосуд, помещенный в эвакозону устройства вакуумирования, состоящего из герметичной камеры, снабженной приемной воронкой, заливочным стаканом, гляделками и оборудованием для вакуумирования lljНедостатками известных способа и устройства является «изкое качество слитка .из-чза его осевой и пространственной рыхлости,

Наиболее близкими по технической сущности и достигаемому э)фекту к изобретению являются способ обработки расплава металла и устройство для его осуществления, когда жидкую сталь также подвергают технологическому вакуумированию в процессе ее перелива из разливочного ковша в изложницу, установленную в камере вакуумирования, где струя расплава, попав через приемную воронку и заливоч ный стакан в вакуумированное :пространст во устройства,разрывается газами, растворенными в ней, и дегазируется раньше, чем достигнет сосуда, причем устройство также состоит из герметичной камеры, снабженной приемной воронкой, заливочным стаканом, гляделками и оборудованием для вакуумирования 2 J.

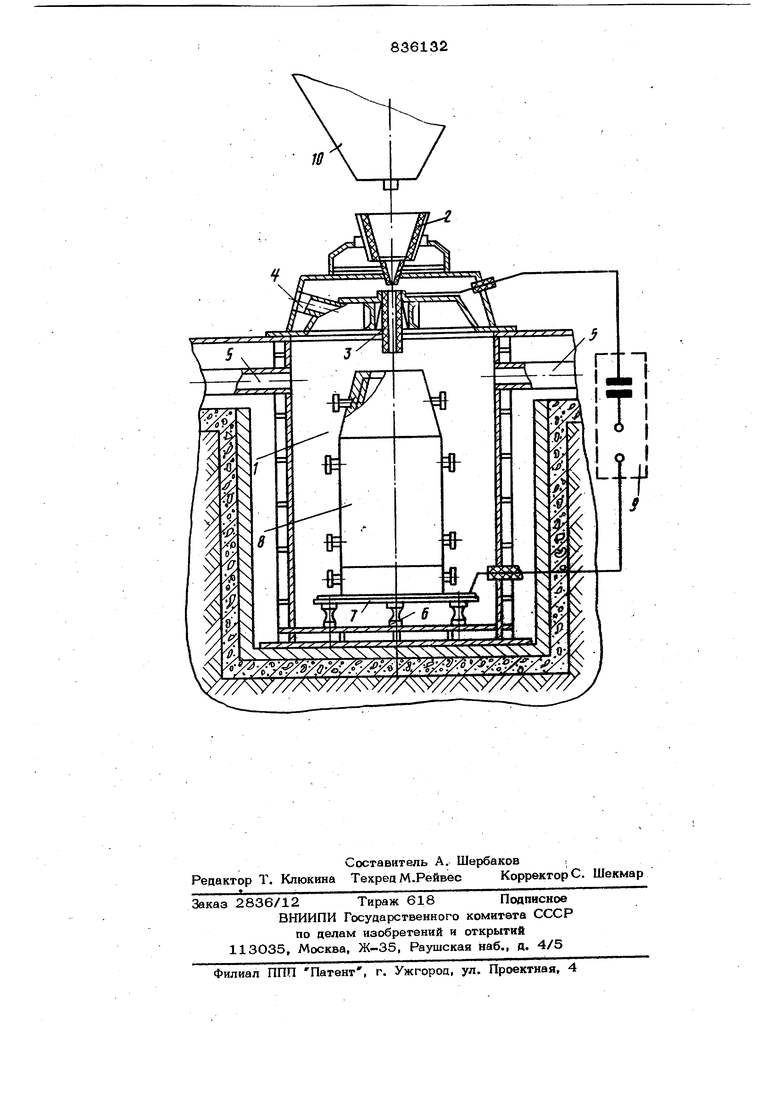

Недостатками этих способа и устройства также является низкое качество слитка па-аа повышенной лштапии н неудовлетворительной плотности структуры Это происходит вследствие недостаточно эффективной дегазации струи расплава, особенно при литье крупнотоннажного слитка на специальной, флокеночуЕ рт.ви- тельной стали. Цель изобретения - повышение качества слитка путем снижения ликвации,, измельчения структуры и уменьшение потерь металла на усадочные пороки. Достигается это тем, что в. известном способе, включающем обработку расплава технологическим вакуумированием в процессе перелива из расплавленного ковша в приемный сосуд, на струю расплава и расплав, заполняющий приемный сосуд, воздействуют высоковольтными импульсными электрическими разрядами напряжением 30 - 60 кВ, частотой 0,5 -10,0 Гц и энергией 10-100 кДж в течение времени перелива. Для этого в устройстве, включающем камеру вакуумирования, снабженную приёмной воронкой, заливочным стаканом, гляделками, оборудованием для вакуумирования, и приемный сосуд, в камеру вакуумирования встроена электрически изолированная площадка, на которую установ лен приемный сосуд, и генератор импульсов тока, расположенный за камерой вакуумирования, который соединен, например, положительным выводом с приемным .сосудом, а полярно противоположный вьгаодом с электропроводящим заливочным стаканом. Нижние пределы напряжения обусловле ны уже отмеченным эффективным воздействием электрического разряда на обраба тываемый слиток. Повышение напряжения увеличивает бризантность разряда, что положительно влияет на обрабатываемый слиток с любыми составом и массой однако напряжение выше 60 кВ требует специального высоковольтного оборудования и значительно усложняет промышленное использование в существующем технологическом оборудовании металлургического производства. Пределы частоты электрического разряда, обусловлены как возможностями существующего типового высоковольтного оббрудования, так и эффективностью ввод анергии во времени и массой слитка. Замечено, что обработка больших масс расплава происходит эффективнее при более низкой частоте, Пределы вводимой энергии определяют ся только массой обрабатываемого слитк Зависимость возрастающая и прямо пропорциональная. На чертеже схематически изображено устройство для осуществления способа. Оно включает камеру 1 вакуумироваввя, снабженную приемной воронкой 2, аливочным стаканом 3, гляделками 4 оборудованием для вакуумирования (на ертеже не показано), к которому ведут трубы 5, В камеру встроена электрически изолированная изоляторами 6 площадка 7, на которой установлен приемный cocyvi 8 для расплава, генератор 9 импульсов тока высокого напряжения, расположенный за камерой вакуумирования, соединен поожительным выводом с приемным сосу- дом 8, а полярно противоположный вьшод присоединен к заливочному стакану 3. Над приемной воронкой 2 уртройства установлен разливочный ковш 10 с расплавом металла. Предлагаемый способ обработки расплава металла осуществляется в устройстве следующим образом. После подготовки к приему расплава металла камеры 1 вакуумирования и от-. крытия стопора разливочного ковша 1О включают генератор 9 импульсов тока высокого напряжения. Струя расплава металла, проплавив герметизирующий алюминиевый лист в приемной воронке 2, через заливочный стакан. 3 попадает в вакуумированноё пространство камеры 1 вакуумирования, где разрывается газами, растворенными в йей, и, достигнув дна приемного сосуда 8, образует разрядный к;онтур для генератора 9 импульсов тока высокого напряжения. При электрическом разряде в душе расплава металла образуется канал проводимости, состав которого близок к низкотемпературной плазме, температура которой находится в пределах (1,5 4- 4,О), а давление до 10,Па, так как свойства и поведение расплава металла аналогичны соответствующим характеристикам воды. Такое высокоанергетическое импульсное нагруже,ние при помощи электрического тока, параметры которого (напряжение,частота,; количество вводимой энергии) выбирают в зависимости от диаметра проходного сечення заливочного стакана, материала расплава и массы отливаемого слитка. Диспергируют расплав газодинамическими, температурными, электрическими и Понде- моторными силами на мелкие частицы размером от 10 м способствуя дополнительному (к вакуумированию) нарушению о сплошности струи, обеспечивая за счет еще большего дробления энергичное развитие дифференцированной активной поверхности обрабатываемого расплава, а отсюда, более эффективной ее дегазации. При этом, поскольку электрический разряд происходит не по проводнику, ав ду ше расплава металла, имеющего определенную скважность между отдельными каплями расплава, отсутствуют практичес ки потери энергии на нагрев, расплавление и испарение части расплава. Кроме того, электрические разряды у поверхнос ти перехода душевая струя расплава - , расплав в приемном сосуде вызывают в последнем упругие волны, всплески и сот рясения за счет энергии, выделяемой у границы раздела сред (так называемые переходные процессы), а также образование концентричных ударных волн. нарушая процесс спокойной транскристал лизации расплава, способствуя дополнительной глубинной дегазации, выделению из него неметаллических включений, спо собствуя формированию измельченной микрб- и макроструктуры слитка и сокра щая время его кристаллизации. Обработка расплава металла в приемном сосуде в данном случае происходит так, что в качестве рабочего органа слу жит нерасходуемый электрод - душевая струя расплава. Масса расплава в прием ном сосуде растет, растет и -величина энергии, вводимой в него, так как умень шается разрядный промежуток - расстояние от поверхности расплава до заливочного стакана. По .окончании заливки Приемного сосуд расплавом металла выкл1бчают генератор импульсов тока высокого напряжения, демонстрируют обычным способом устройст во вакуумирования, извлекают из него приемный сосуд и раздевают слиток по известной технологии. Поскольку номенклатура составов стали огромна, закрыта, диаметры проходны сечений заливочных стаканов колеблютбя в широких пределах, массы отливаемы слитков отличаются друг от друга на два порядка, а качество слитка существенно зависит от размера частиц расплава металла, которые, в свою очередь, сущест; венно зависят от плотности введенной энергии и скорости ее ввода. Параметры электрического воздействия на расплав могут колебаться в широких пределах и составлять: напряжение 30 - 6О кВ, частота 0,5 - 10 Гц, количество вводимой энергии 10 -ДОО кДж (а при массе слитка более 500 т и выше 1ОО кДж). Пример. Осуществление способа обработки расплава металла проводится в типовой камере вакуумирования следующим образом. В донной части камеры 1 ; вакуумирования устанавливалась площадка 7, сваренная из конструкционной стали и изолированная от корпуса камеры с помощью высоковольтными изоляторами 6. На площадке 7 устанавливается приемный сосуд 8 для расплава из спецсталн типа ЭЙ (марка закрыта) массой ЗО т. Площадка 7 через высоковольтный разрядник подключается к положительному выводу генератора 9 импульсов тока высокого напряжения, а полярно противоположный вьюод - к стальному яомуту, обжима ющему наружный диаметр заливочного стакана 3, который (для электропровод- ности) выполняется из графитосодержащих материалов. Внутреннее сечение заливочного стакана (в свету) выбирается равным 30 мм. Герметизация и вакуумирование камеры проводятся обычным образом. Одновременно с открытием стопора разливочного ковша 1О, предварительно установленного над приемной воронкой камеры 1 вакуумирования, включается генератор 9 импульсов тока высокого напряжения. Электрическую обработку струи расплава и электрогидроимпульсную обработку расплава в сосуде 8 вепут при напряжении 33 кВ, частоте 2 Гц и энер гии 25 х11ж в течение всего времени заливки - 25 мин. Электрические разряды у поверхности перехода струи расплава - расплав в приемном сосуде вызывают в последнем упругие всплески и сотрясения расплава, нарушая процесс его спокойной транскристаллизации, способствуя дополнительной глубинной дегазации, выделению из него неметаллических включений и формированию измельченной макро- и микроструктуры за счет диспергирования кристаллов и ускорения зарождения новых центров кристаллизации. Параметры электроразрядного воздкй-. ствия на -расплав являются экспериментальными. Исследования полученного слитка покаали уменьшение брака литья на усадочые пороки примерно вдвое. Для исследования газонасышенности тали и загрязненности ее неметалличесими включениями отобрали пробы метала необработанного и обработанного слит- ов предлагаемым способом, сравнили их одержание. В результате проведенных сследований установлено, что электроразядная обработка фпокеночувствительной тали марки ЭЙ обеспечивает удаление з нее диффузионноспособного водорода римерно на 18%. Кроме общего улучшения цегазации металла, отмечено снвже- ние кислорода в стали в среднем на 25%. Фотографии поперечных темплетов опытно го и контрольного слитков показывают более измельченное зерно макроструктуры металла. Использование данного способа обработки расплава металла позволяет улучшить качество крупнотоннажного слитка из специальной, флокеночувствительной стали за счет уменьшения осевой пористо ти, ликвации, улучшить его микро- и макроструктуру, а также сократить время его кристаллизации на 1О%, кроме того, позволяет уменьшить брак по прибыльной части слитка в 2 раза. Формула изобретения 1. Способ обработки расплава металла, преимущественно для крупнотоннажного слитка из специальной, флокеночувст- витеЛ бной стали, включающий обработку расплава вакуумированием в процессе пе- релива из различного ковша в приемный сосуд, отличающийся тем, что, с целью повышения лачейтва слитка за счет снижения-ликвации, измельчения структуры и уменьшения потерь металла на усадочные пороки, на струю расплава и расплав, заполняющий приемный сосуд, воздействуют высоковольтными импульсными электрическими разрядами напряжением 30 - 6О кВ, частотой 0,5 1О,0 Гц и энергией 10 - 100 кДж в течение времени перелива. 2. Устройство для осуществления способа по п. 1, содержащее камеру вакуумирования с приемной воронкой, заливочным стаканом, гляделками, оборудованием для вакуумирования, и приёмный сосуд, отличающееся тем, что камера вакуумирования снабжена генератором импульсов тока, расположенным за камерой и соединенным положительным выводом с приемным сосудом, электрически изолированным от камеры, а полярно противоположным выводом с электропроводящим заливочным стаканом. Источники информации, принятые ро внимание при экспертизе 1.Калинников Е. С. Вакуум в производстве стали, М., Металлургия, 1962, с. 120 - 151. 2.Яврйский В. И. и др. Металлургия стали. /1., Металлургия, 1973, с. 516, рис. 253 (б, в).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вакуумирования жидких металлов | 1974 |

|

SU556184A1 |

| Устройство для вакуумирования жидкой стали | 1981 |

|

SU1032026A2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2037358C1 |

| СПОСОБ СТРУЙНО-ВАКУУМНОГО РАФИНИРОВАНИЯ СТАЛИ | 2005 |

|

RU2294383C2 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕТАЛЛА В ПРОЦЕССЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ | 1996 |

|

RU2100138C1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-17—Подача