1

(Л

сд о со

00

NJ

Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из порошка, и является усовершенствованием пресс-формы по авт. св. № 1329912.

Целью изобретения является повышение качества изделий за счет устранения рас- слойных треш.ин и заусенцев на выходном конусе изделия.

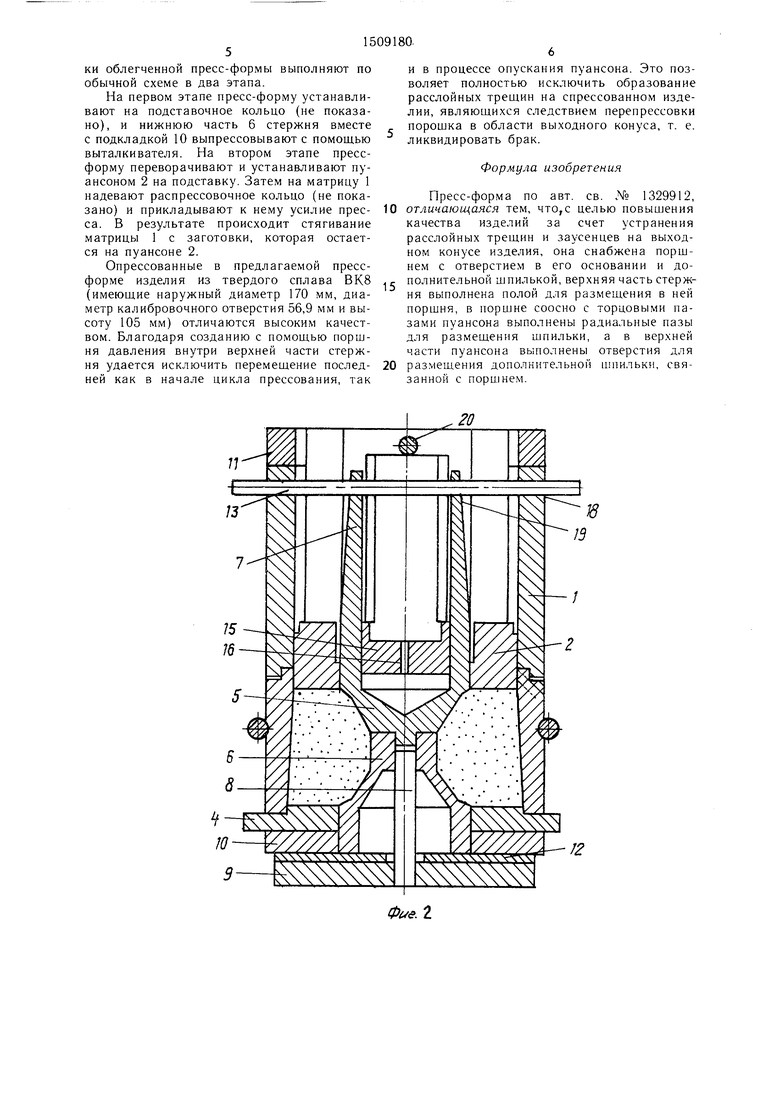

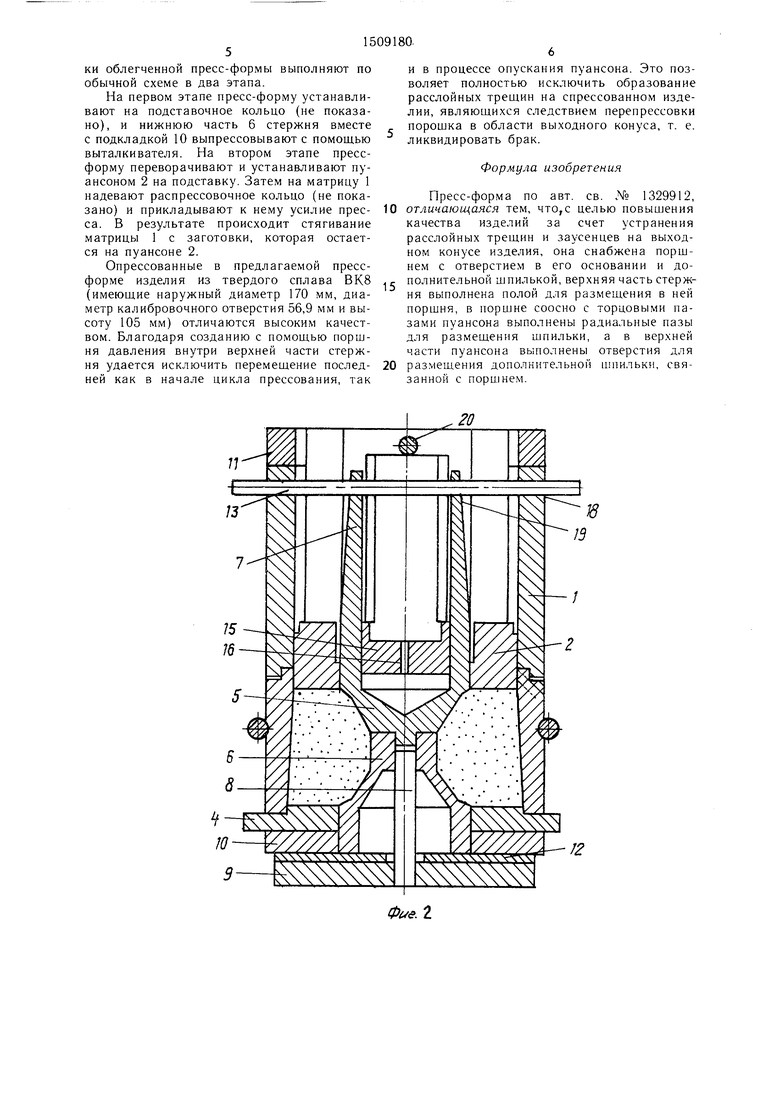

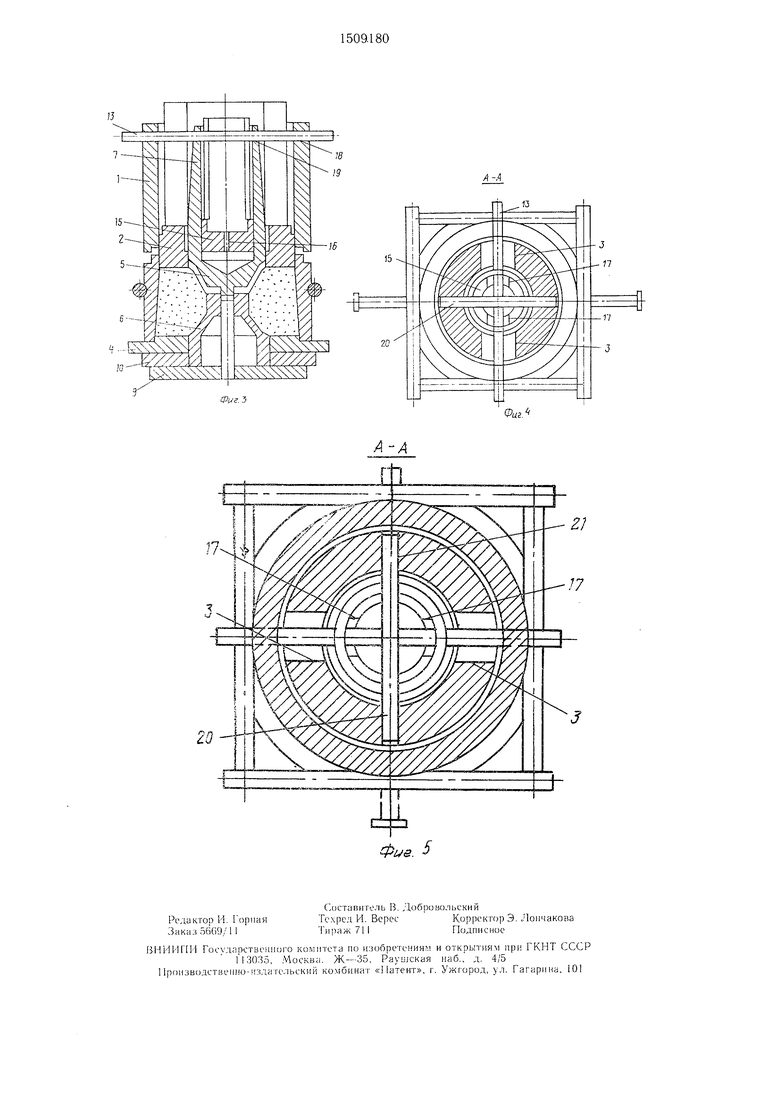

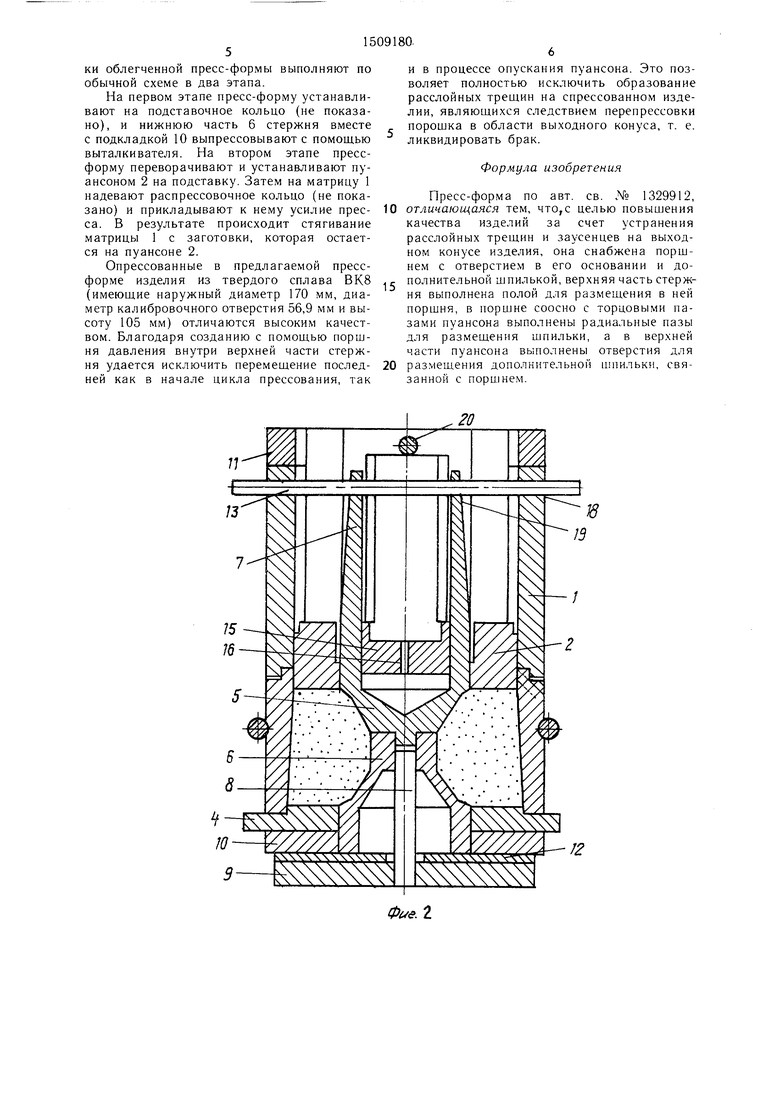

На фиг. 1 изображена пресс-форма пос- лр засыпки порошка в момент плавного опускания пуансона совместно с поршнем; на фиг. 2 - то же, в момент окончания прессования; на фиг. 3 - то же, в момент удаления вер.хних частей матрицы и стержня; на фиг. 4 - разрез А-А на фиг. 1; на фиг. 5 - то же, в мо.мент окончания прессования.

Пресс-форма состоит из составной матрицы 1, в которой установлены пуансон 2, выполненный с торцовыми пазами 3, промежуточное кольцо 4, стержень 5, выполненный их двух частей, в нижней 6 из которых имеется сквозное отверстие, центрирующее вепхнюю часть 7 стержня 5 и служащее также для размещения в нем выталкивателя 8, имеюп его основание 9, подкладки 10, ограничителя 11, вилки 12, расположенной между основанием 9 выталкивателя 8 и подкладкой 10 шпильки 13. В верхней части 7 стержня 5 имеется полость 14, в которой размешен поршень 15 с дросселирующим отверстием 16. Поршень 15 имеет радиальные пазы 17. Через эти пазы, i также через соосные радиальные отверстия 18 и 19, выполненные соответственно в верхних частях матрицы 1 и стержня 5, нро- ходит П1пилька 3.

Пресс-форма содержит также и дополнительную 1пиильку 20, размешенную в соос- ных радиальных отверстиях 21 пуансона 2 и связанную с верхним торцом поршня 15. Нижняя часть 6 стержня имеет формующие коническую и цилиндрическую поверхности, а верхняя 7 - только дополнительную коническую поверхность, сопрягающуюся с цилиндрической поверхностью нижней части 6 стержня по линии плоскости раз ьема. Составная матрица 1 имеет горизонтальную плоскость разъема, которая расположена несколько выше (не 5-7 мм) формующей плоскости пуансона 2. Выталкиватель 8 установлен по отношению к верхней части 7 стержня с зазором, величина которого на 2-3 мм .меньше высоты посадочного выступа верхней части матрицы 1, который также на 2--3 мм меньше тол- шины вилки 12. Радиальные отверстия 18 вынолнены на расстоянии 15-20 мм от торца матрицы. Соосные радиальные отверстия 21 выполнены на расстоянии 10-15 мм от торца нуансона.

Указанные ограничения выбраны исходя из конструктивных соображений, обеспечиваюших нормальную работу пресс-формы нэ этапах прессования и выпрессовки заготовки.

Выполнение верхней части стержня полой

и установка в }1ей с дросселируюшим отверстием в его основании позволяет устранить перемеш.ение верхней части стержня в процессе прессования изделия. Выполнение в верхней части пуансона отверстий для размещения дополнительной

шпильки, имеющей возможность взаимодействия с поршнем, позволяет устранить это перемещение и при опускании пуансона.

Пресс-форма работает следующим образом.

В формующую полость пресс-формы, образованную составной матрицей 1, промежуточным кольцом 4 и составным стержнем 5, засыпают прессуемый порошок.

После этого на матрицу 1 устанавливают ограничитель 11, а в полость верхней части 7 стержня 5 вставляют поршень 15. Его 1еремещению по полости оказывает сопротивление сжатый воздух. Затем в формующую полость вставляют пуансон 2,

предварительно разместив в соосных радиальных отверстиях 21 шпильку 20. Вставлять пуансон 2 и порн1ень 15 необходимо так, чтобы пазы 3, имеюшиеся в торцовой части цуансона, и пазы 17, имеющиеся в торцовой части поршня, совпадали с соосными радиальными отверстиями 18 и 19, выполненными соответственно в верхних частях матрицы 1 и стержня 5. Шпилька 20, взаимодействуя с торцом поршня 15, предотвращает в первоначальный момент контакт формующей части пуансона с засы- пан1ЮЙ смесью. После этого через отверстия 18 и 19 и пазы 3 и 17 пропускают шпильку 13, нресс-форму устанавливают на стол пресса и к пуансону прикладывают давление. В результате этого давление передается на nopiueHb 15, который через сжатый воздух передает его на верхнюю часть стержня, прижимая последнюю к нижней части стержня. По достижении в полости определенного давления воздуха последний начинает удаляться через дросселирующее отверстие. При этом поршень 15 вместе с пуансоном 2 начинает опускаться. Давление прикладывается к прессуемому материалу, превращая последний в брикет.

После снятия давления удаляют вилку 12, ограничитель 1 1 и шпильку 20. При вторичном приложении усилия пресса к пуансону 2 выталкиватель 8, перемещаясь в вертикальном направлении, выпрессовывает верхнюю часть 7 стержня 5 и связанную с ним

посредством шпильки верхнюю часть .матрицы 1. Их последующее удаление не вызывает затруднений и производится также совместно. Дальнейшие операции выпрессов

ки облегченной пресс-формы выполняют по обычной схеме в два этапа.

На первом этапе пресс-форму устанавливают на подставочное кольцо (не показано), и нижнюю часть 6 стержня вместе с подкладкой 10 выпрессовывают с помощью выталкивателя. На втором этапе пресс- форму переворачивают и устанавливают пуансоном 2 на подставку. Затем на матрицу 1 надевают распрессовочное кольцо (не показано) и прикладывают к нему усилие прес- са. В результате происходит стягивание матрицы 1 с заготовки, которая остается на пуансоне 2.

Спрессованные в предлагаемой пресс- форме изделия из твердого сплава ВК8 (имеющие наружный диаметр 170 мм, диаметр калибровочного отверстия 56,9 мм и высоту 105 мм) отличаются высоким качеством. Благодаря созданию с помощью поршня давления внутри верхней части стержня удается исключить перемещение послед- ней как в начале цикла прессования, так

0

0

5

и в процессе опускания пуансона. Это позволяет полностью исключить образование расслойных трещин на спрессованном изделии, являющихся следствием перепрессовки порошка в области выходного конуса, т. е. ликвидировать брак.

Формула изобретения

Пресс-форма по авт. св. № 1329912, отличающаяся тем, что,с целью повышения качества изделий за счет устранения расслойных трещин и заусенцев на выходном конусе изделия, она снабжена поршнем с отверстием в его основании и дополнительной шпилькой, верхняя часть стержня выполнена полой для размещения в ней поршня, в поршне соосно с торцовыми пазами пуансона выполнены радиальные пазы для размещения шпильки, а в верхней части пуансона выполнены отверстия для размещения дополнительной шпильки, связанной с поршнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Пресс-форма для прессования сложнопрофильных фасонных изделий | 1987 |

|

SU1437146A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС-АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ С ОТВЕРСТИЕМ В СЕЧЕНИИ СЛОЖНОЙ ФОРМЫ | 2008 |

|

RU2388577C2 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Пресс-форма для прессования длинномерных изделий | 1986 |

|

SU1366290A2 |

| Пресс-форма для прессования изделий из металлических порошков | 1983 |

|

SU1202707A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Пресс-форма | 1985 |

|

SU1310234A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU929325A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

Изобретение относится к области порошковой металлургии ,в частности к пресс-формам для прессования изделий из порошка. Цель - повышение качества изделий за счет устранения расслойных трещин и заусенцев на выходном конусе изделия. В формующую полость пресс-формы, образованную составной матрицей 1, промежуточным кольцом 4 и составным стержнем 5, засыпают прессуемый порошок. После этого на матрицу 1 устанавливают ограничитель 11, а в полость верхней части 7 стержня 5 вставляют поршень 15. Затем в формующую полость вставляют пуансон 2, предварительно разместив в соосных радиальных отверстиях 21 шпильку 20. После этого через отверстия в матрице, пуансоне и поршне пропускают шпильку 13, пресс-форму устанавливают на стол пресса и к пуансону прикладывают давление. При этом поршень 15 вместе с пуансоном 2 начинает опускаться, и пуансон 2 прессует порошок. 5 ил.

Л

JZ

Фи$. 2

. 3

Т

Фиг.

| Пресс-форма | 1986 |

|

SU1329912A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-23—Публикация

1988-02-01—Подача