(21)4089310/28-12

(22)09.07.86

(46)15.01.88, Бюл. № 2

(75)Н.Ф.Кочин

(53)677,053.2 (088,8)

(56)Авторское свидетельство СССР № 1202659, кл. В 21 С 47/04, 1984,

(54)УСТРОЙСТВО для НАМОТКИ И РАЗДЕЛЕНИЯ ДЛИННОМЕРНОГО МАТЕРИАЛА

(57)Изобретение относится к устройствам для поперечной резки длинномерного материала и свертывания его в малые рулоны и может найти применение в машиностроенииj в бумажной

и текстильной промьшленности, в частности, в производстве бумажных конденсаторов. Цель изобретения - повышение производительности и надежности работы. Устройство содержит поворотный диск с крестовинами, несущими барабаны для намотки материала. Каждый барабан выполнен в виде полого цилиндра с прорезями для материала и фигурного ротора, установленного внутри цилиндра. Барабаны имеют привод их вращения, который включает ведущий фрикционный диск, взаимодействующий с ведомыми дисками барабанов. Устройство имеет подпружиненные упоры для фиксации поворотног о диска, привод которого снабжен упругой муфтой с кулачками на ведущей полумуфте, взаимодействующими с подпружиненными упорами так, что при работе механизма поворота вначале высвобождаются подпружиненные упоры поворотного диска, а затем осуществляется поворот поворотного диска. Ступица фигурного ротора на внутреннем торце содержит пазы криволинейног о профиля, взаимодействующие с зубом крнволинейног о профиля на валу для привода барабана в момент установки барабана на вал и в процессе намотки ленты на барабан. Кроме того, ведущий фрикционный диск подпружинен и установлен на основании с возможностью колебательного перемещения и постоянного взаимодействия с ведомыми фрикционными дисками, на основании установлены направляющая пластина (накопитель барабанов) и над ней - механизм подачи барабанов на поворотный диск, механизм съема барабанов и счетчик длины материала, 3 з,п. ф-лы, 5 ил.

(О

(Л

00 О)

а iU

05 4

U 3oni)pTeHne относится к устройства - для поперечной резки полосового или рулонного материала и свертыва- сго п 1л.ггые рулопы И может найти применение в машиностроении, бумажно | (м.с/ ТглюГ тгромышленности, в частности в нроизводстве бумажных конденсаторов .

Цель изобретения - повышение производительности и надежности работы.

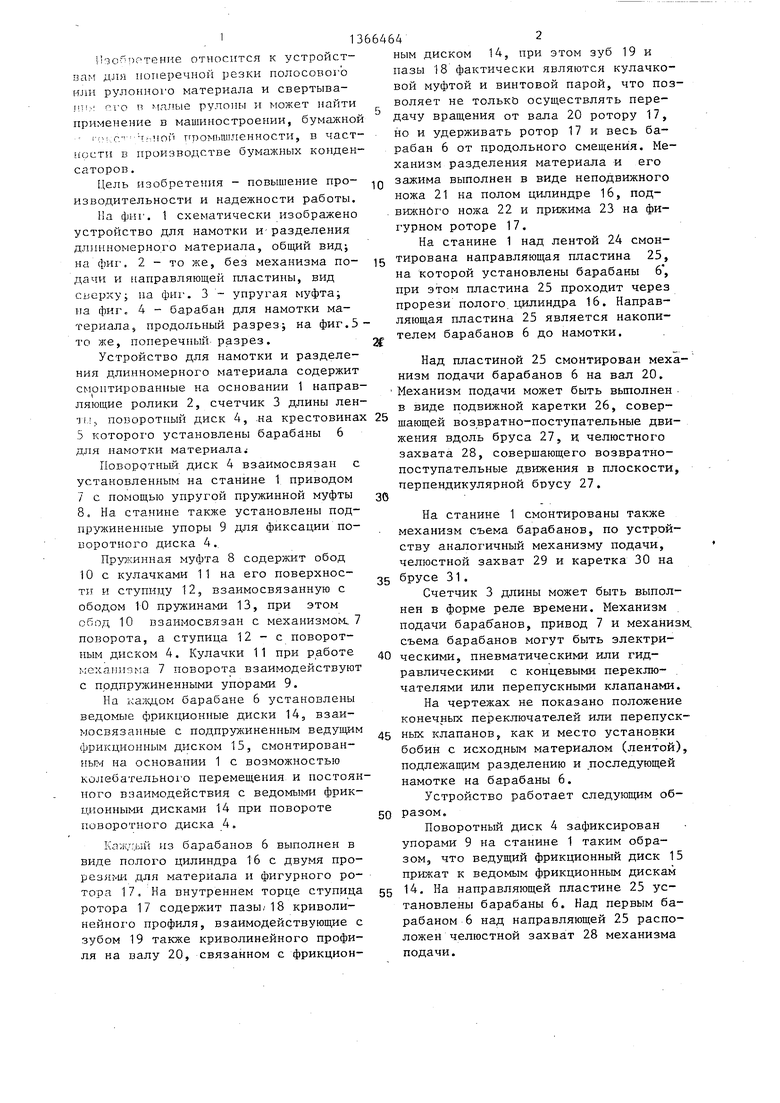

На фиг. 1 схематически изображено устройство для намотки и-разделения длинномерного материала, общий вид; на фиг. 2 - то же, без механизма подачи и направляющей пластины, вид сверху; на фИ1-. 3 - упругая муфта; на фиг. 4 - барабан для намотки материала, продольный разрез; на фиг.5 то же, поперечньш разрез.

Устройство для намотки и разделения длинномерного материала содержит смонтированные на основании 1 направляющие ролики 2, счетчик 3 длины лен it., поворотный диск 4, .на крестовина 5 которот о установлены барабйны 6 для намотки материала

Поворотньш диск 4 взаимосвязан с установленным на станине 1 приводом 7 с помощью упругой пружинной муфты 8„ На станине также установлены подпружиненные упоры 9 для фиксадии поворотного диска 4.

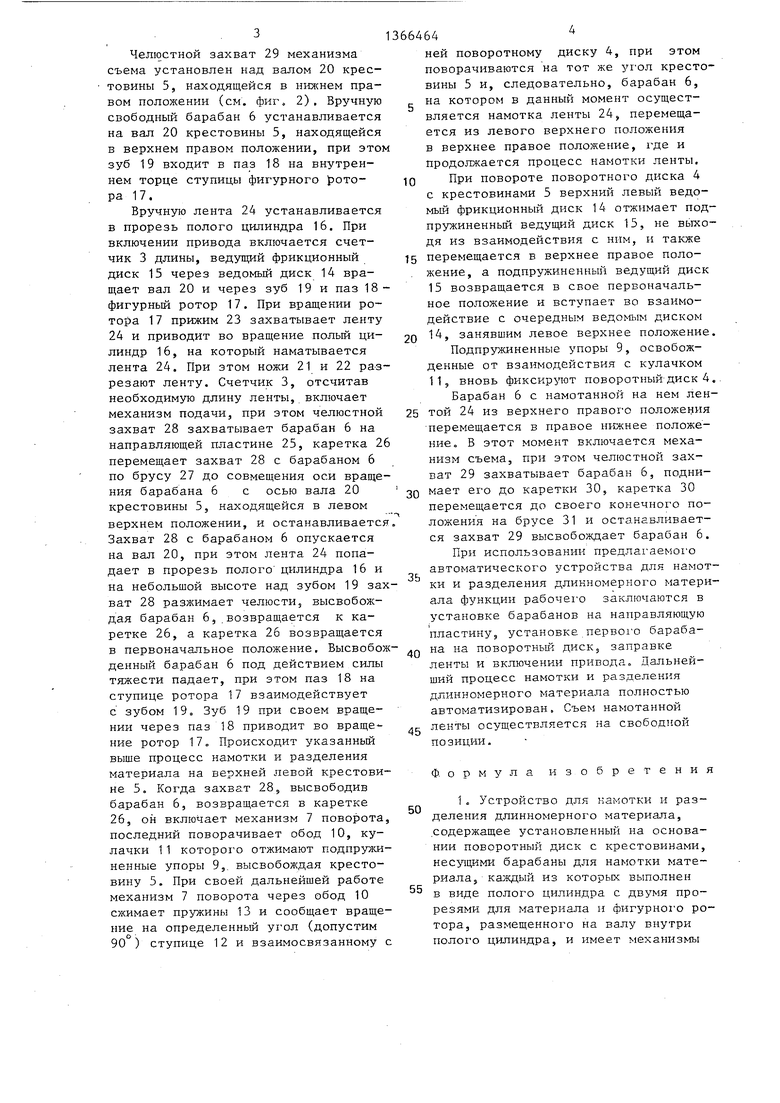

Пру7кинная муфта 8 содержит обод 10 с кулачками 11 на его поверхности и ступицу 12, взаимосвязанную с ободом 10 пружинами 13, при этом обод 10 взаимосвязан с механизмом 7 поворота, а ступида 12 - с поворотным диском 4. Кулачки 11 при работе механизма 7 поворота взаимодействуют с подпружиненными упорами 9.

На каяодом барабане 6 установлены ведомые фррисдионные диски 14, взаимосвязанные с подпрулшненным ведущим фрикционным диском 15, смонтированным на основании 1 с возможностью колебательно1 о перемещения и постоянного взаимодействия с ведомыми фрикционными дисками 14 при повороте поворотного диска 4.

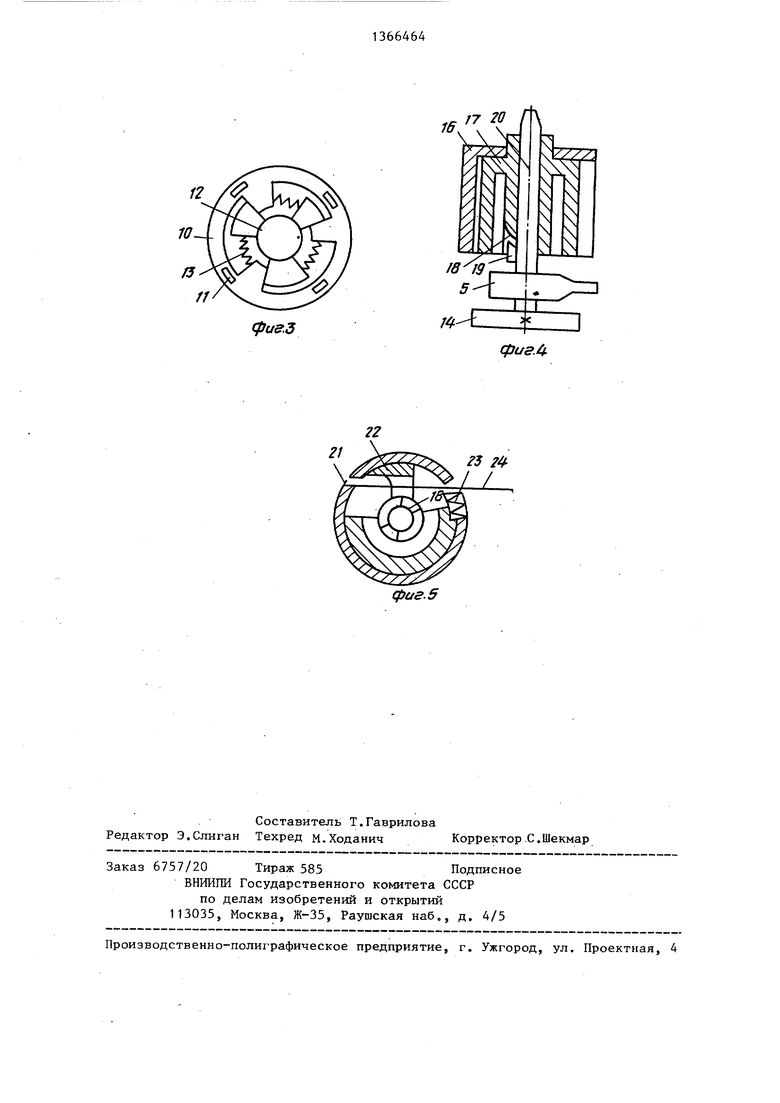

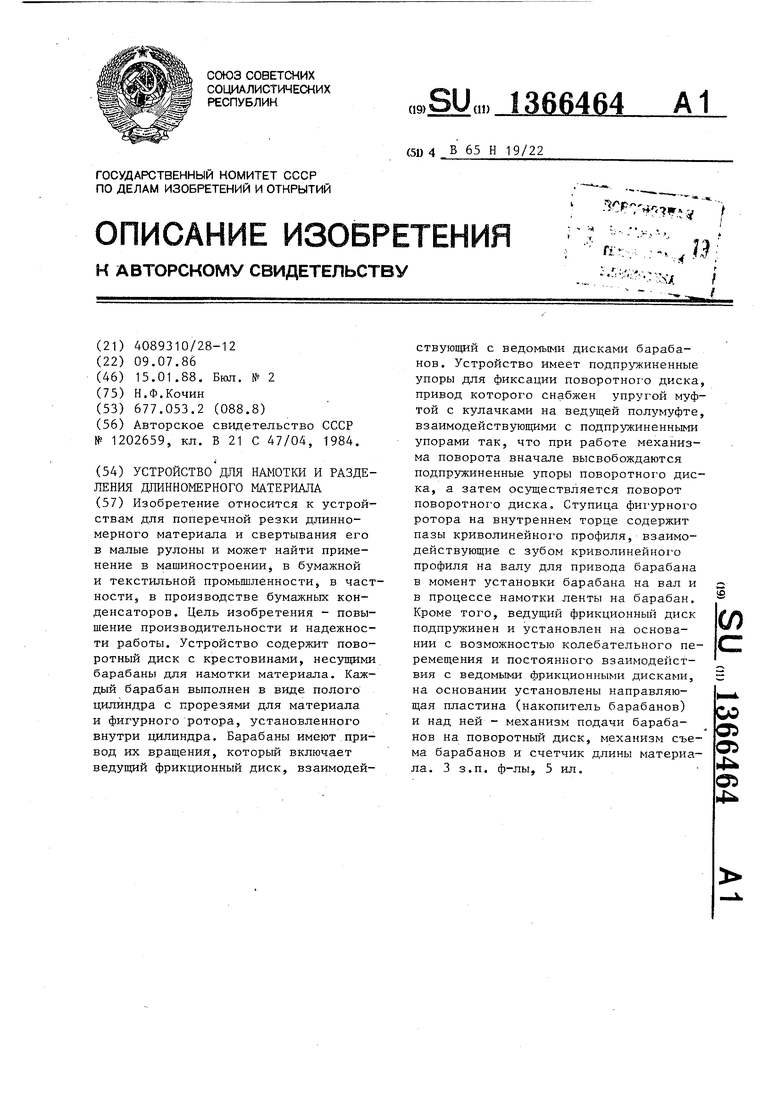

Калс/г.ый из барабанов 6 выполнен в виде полого цилиндра 16 с двумя прорезями для материала и фигурного ротора 17, На внутреннем торце ступица ротора 17 содержит пазы/18 криволи- нейно1 о профиля, взаимодействующие с зубом 19 также криволинейного профиля на валу 20, связанном с фрикцион

J

10

15

Ж

25

36

35

40

45

50

55

ным диском 14, при этом зуб 19 и пазы 18 фактически являются кулачковой муфтой и винтовой парой, что позволяет не толькЬ осуществлять передачу вращения от вала 20 ротору 17, но и удерживать ротор 17 и весь барабан 6 от продольного смещения. Механизм разделения материала и его зажима выполнен в виде неподвижного ножа 21 на полом цилиндре 16, под- вилшбго ножа 22 и прижима 23 на фигурном роторе 17.

На станине 1 над лентой 24 смонтирована направляющая пластина 25, на которой установлены барабаны 6, при этом пластина 25 проходит через прорези полого, цилиндра 16. Направляющая пластина 25 является накопителем барабанов 6 до намотки.

Над пластиной 25 смонтирован механизм подачи барабанов 6 на вал 20. Механизм подачи может быть выполнен в виде подвижной каретки 26, совершающей возвратно-поступательные движения вдоль бруса 27, и; челюстного захвата 28, совершающего возвратно- поступательные движения в плоскости, перпендикулярной брусу 27.

На станине 1 смонтированы также механизм съема барабанов, по устройству аналогичный механизму подачи, челюстной захват 29 и каретка 30 на брусе 31.

Счетчик 3 длины может быть выполнен в форме реле времени. Механизм подачи барабанов, привод 7 и механизм, съема барабанов могут быть электрическими, пневматическими или гидравлическими с концевыми переключателями или перепускными клапанами.

На чертежах не показано положение конечных переключателей или перепускных клапанов, как и место установки бобин с исходным материалом (лентой), подлежащим разделению и последующей намотке на барабаны 6.

Устройство работает следующим образом.

Поворотный диск 4 зафиксирован упорами 9 на станине 1 таким образом, что ведущий фрикционный диск 15 прижат к ведомым фрикционным дискам 14, На направляющей пластине 25 установлены барабаны 6. Над первым барабаном 6 над направляющей 25 расположен челюстной захват 28 механизма подачи.

Челюстной захват 29 механизма съема установлен над валом 20 крес- товины 5, находящейся в нижнем правом положении (см. фиг. 2), Вручную свободный барабан 6 устанавливается на вал 20 крестовины 5, находящейся Б верхнем правом положении, при этом зуб 19 входит в паз 18 на внутреннем торце ступицы фигурного ротора 1 7 .

Вручную лента 24 устанавливается в прорезь полого цилиндра 16. При включении привода включается счетчик 3 длины, ведущий фрикционный диск 15 через ведомый диск 14 вращает вал 20 и через зуб 19 и паз 18 - фигурный ротор 17. При вращении ротора 17 прижим 23 захватывает ленту 24 и приводит во вращение полый цилиндр 16, на который наматывается лента 24. При этом ножи 21 и 22 разрезают ленту. Счетчик 3, отсчитав необходимую длину ленты, включает механизм подачи, при этом челюстной захват 28 захватывает барабан 6 на направляющей пластине 25, каретка 26 перемещает захват 28 с барабаном 6 по брусу 27 до совмещения оси вращения барабана 6 с осью вала 20 крестовины 5, находящейся в левом верхнем положении, и останавливается. Захват 28 с барабаном 6 опускается на вал 20, при этом лента 24 попаает в прорезь полого цилиндра 16 и на небольшой высоте над зубом 19 захват 28 разжимает челюсти, высвобожая барабан 6, возвращается к каетке 26, а каретка 26 возвращается в первоначальное положение. Высвобоженный барабан 6 под действием силы тяжести падает, при этом паз 18 на ступице ротора 17 взаимодействует с зубом 19 Зуб 19 при своем вращении через паз 18 приводит во вращение ротор 17„ Происходит указанный выше процесс намотки и разделения атериала на верхней левой крестовине 5. Когда захват 28, высвободив барабан 6, возвращается в каретке 26, он включает механизм 7 поворота, последний поворачивает обод 10, куачки 11 которого отжимают подпружиненные упоры 9,, высвобождая крестоину 5. При своей дальнейшей работе еханизм 7 поворота через обод 10 сжимает пружины 13 и сообщает вращение на определенный ух ол (допустим 90 ) ступице 12 и взаимосвязанному с

1366464

ней поворотному диску 4, при этом поворачиваются на тот же уг ол кресто0

5

0

5

0

5

0

5

0

5

вины 5 и, следовательно, барабан 6, на котором в данный момент осуществляется намотка ленты 24, перемещается из левого верхнего положения в верхнее правое положение, где и продолжается процесс намотки ленты.

При повороте поворотного диска 4 с крестовинами 5 верхний левый ведомый фрикционный диск 14 отжимает подпружиненный ведущий диск 15, не вьгхо- дя из взаимодействия с ним, и также перемещается в верхнее правое положение, а подпружиненный ведущий диск 15 возвращается в свое первоначальное положение и вступает во взаимодействие с очередным ведомым диском 14, занявшим левое верхнее положение.

Подпружиненные упоры 9, освобожденные от взаимодействия с кулачком 11, вновь фиксир пот поворотный диск 4..

Барабан 6 с намотанной на нем лентой 24 из верхнего правог о положения перемещается в правое нижнее положение. В этот момент включается механизм съема, при этом челюстной захват 29 захватывает барабан 6, поднимает его до каретки 30, каретка 30 перемещается до своего конечного положения на брусе 31 и останавливается захват 29 высвобождает барабан 6.

При использовании предлагаемого автоматического устройства для намотки и разделения длинномерного материала функции рабочего заключаются в установке барабанов на направляющую пластину, установке первого барабана на поворотньй дискд заправке ленты и включении привода. Дальнейший процесс намотки и разделения длинномерного материала полностью автоматизирован. Съем намотанной ленты осуществляется на свободной позиции.

Ф. ормула изобретения

1. Устройство для камотки и разделения длинномерного материала, содержащее установленный на основании поворотный диск с крестовинами, барабаны для намотки материала, каждый из которых выполнен в виде полого цилиндра с двумя прорезями для материала и фигурно1 О ротора, размещенного на валу внутри полого цилиндра, и имеет механизмы

зажима и разделения материала с неподвижным ножом на полом цилиндре и подвижным ножом на фигурном роторе, и ведомый фрик1Щонный диск, привод вращения барабанов, включающий ведущий фрикционный диск, размещенный на основании с возможностью взаимодействия с ведомыми фрикционными дисками барабанов, и механизм фикса- ции поворотного диска, вьшолненньш в виде подпружиненных упоров, установленных на основании с возможность взаимодействия с поворотным диском, отличающееся тем, что, с целью повьшения производительности и надежности работы, поворотньй диск снабжен приводом с упругой муфтой, ведущая полумуфта которого имеет кулачки, установленные с возмож- вестью взаимодействия с подпружиненными упорами.

2.Устройство по п. 1, отличающееся тем, что ротор имеет средство сцепления с его валом, включающее зуб, выполненный на валу, и криволинейные пазы для размещения зуба, выполненные на внутреннем торце ротора.

3.Устройство по п. 1, отличающееся тем, что ведущий фрикционный диск подпружинен к ведомым фрикционным дискам.

4.Устройство по п. Г, отличающееся тем, что оно имеет установленные на основании накопитель барабанов, механизм подачи барабанов на поворотный диск, механизм съема барабанов и счетчик длины, материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки и разделения длинномерного материала | 1984 |

|

SU1202659A1 |

| УСТРОЙСТВО К ЧЕСАЛЬНОЙ МАШИНЕ ДЛЯ НАМОТКИ ЛЕНТЫ НА КАТУШКУ | 1957 |

|

SU112505A1 |

| Устройство для формированияиздЕлий "МюзлЕ | 1977 |

|

SU816637A1 |

| Устройство для намотки длинномерного материала | 1986 |

|

SU1348284A1 |

| Устройство для намотки нескольких полос с натяжением | 1986 |

|

SU948019A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| Роторный экструзионно-раздувной агрегат | 1990 |

|

SU1781068A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТРУБ | 1989 |

|

SU1623421A1 |

| Агрегат для резки рулонного материала | 1987 |

|

SU1466116A1 |

фаг 2

//

(pus,3

фигЛ

фаг. 5

Авторы

Даты

1988-01-15—Публикация

1986-07-09—Подача