11

Il3o6pe-i ei ; c относится к ; -млур- гии, в частности к прсазно; :глу Л1- сокомарганцепой стали Б электродуговых печах.

Цель изобретения - nontaieime каче ства стали, стабилизация температур1Л по ofiTicr-iy паипы, сокращение продол- ;к11тел1.ности плавки и упел1 чеп о степени усноепия марfaniui,

Пронедепие окис.титсчьиого периода ( две стадии способе rjjycvj- 4O:;i;Mienni:) качестпа cт.шлa (удучшеиию уровня механических cj oiicTn) за счет сии- ;епии содер ;1ни 1 исг.:е 1,,ч;1ическ1 ;i

В;;;пс . и .осфора п rvTi Л м ri аи; , стаСилизании гег лтегратург лет.члла по объему ваппы и со сращеил1 ,л, тс;ил1О(; ги 11ла: ки :) а счет 0:п. и рлнломериого нагрева металла п окис- лительпш период до гс.мперагур ,обес- печиваюицтх ьисозсую скоростт, i iacTuo- репия крупных присадок ф.;;л)О1-:арганцз умапичешпо степени успое)ия марганца за счет снижения окисленности мьтал- ла и шлака, а гакже более ра.вномер- лого сг о распределения i;o слуьсму вам .;.

На перноГ; стадии .:ли, ; | ijni.i: . П1.,рисда HOJHiee осуществляют lipoiiij Ci; :;е ;, ОсО -Ц;ии гфи сранга телы1о лг-чм /о- кой температуре г.1еталла - 13.; О 1540(, П о позволяет ;oJly иi 6о- лес 1 изкпе ; 0гл1сптр щи ( ||иг.:Ьо;.а j го товои стали и более ло.чн: очис пггь

мета.л.иическли расплап ог H ;;: iiri а.л,.1л:

чес1 .;их вклк лепш . Дости/кение (-.лпдепт ;;3ij,iTi; уг.лсрода в метл;л1а М(: ; еи u,u5% сиязлно с увеличеш-шм степени окис- лешюсти мг;та.лла и ылака, что прино- дит к позростанию содерлсанип Hijix неметаллических В1шючеш1й. Получение сспц-Г Ит-ргщии 4 3 - Ф Р I ,члле менее O.ij08:i сопряжено с лсиольуона- нием .,.|,о олнительного стагиалланилы-ю- го aj pera ra (дугше1-:с-прО1 ,есс) и уБе личонлем оО;цей нродол -апельности г1Лси ки. При кони,ентра:; П1 углерода спыие (J, 1 1X уровня окислелиюсти металла и ишака иедоста очно для прове

депия глубокой дефосфаи,.и1 и зпачсния конг .еггграгц и фосфора в конце окисли- тельио1 О периода превышают 0,015%, что в СБОЮ очередь ведет к увеличению его концентрации в готояой стали а следо тё.льно, и к ухудшениго механических с}зойств. Температура металла в конне nepBoii стадии окислительного периода ( 1520-1540 )°С выбрана

,I о

о )i,

Q

-::j

... .,.-

0

31

и-1 успо1Л У чучп ей леаюлфации. При температуре менее I металл недостаточно нагрет и гцш последующей л::1лсад: се у iMei- i i cTOj :. ферр омар гаи-- ца и вследствие утого дополни : (гплюм охлат Дснпи nai-ni-; необходим продолжитe.TJitni:; лш рен последной , что .(;дс I- jv yyejHiHeHHio продг.м1.1а1тельпости ллавки. При тe пepaтype мегсшла более (У , :;худ. :а отск услоплл уд, )а, (, ,.а, i;;cHHoro соел,лнсни1п-1н 1)осф-:.п5а, niuniei-- ::я обязательной С1Лерлпиол Г1лч 1:ред ;)т- ;.илл ;ен1:я процссся реф.осФорадии.

1Тро Одг1м : о iij. M .Jii сталч; oки. 11телы{О1 О периол.а присадка углеродис- Т Тло фл ромлрг- Чда я -:oj:;i лестле L;-.) - 3 К1 /г ) Л1а ; ч.Л1Ляст иодер жатпю yггiepi(a лрл достигнутой окис- леилосги 1ЛЛ1111 ., -м-илларл И1ггенсилное оки1л;е|1Ие ;;.11ОЛ1ИГ ого у;Л1 олл, за слет эт.)го происходит п-; 1 Г;М л;иива)П1е .i;ia, что поа к;лярт, : л огчетствен- iio, осущестгчплз obicrrpi-.iif л parifOMep- Л м,| лагрсл oOber.ia мет;и .л1и чпского ;., Л1лл1м:1 ло температур )ЬЗЗ bl :f, )кр.:ггл п, иролюлтллп егг. окисли

-ЧЛ; ОГЛ ПСрИС;,/, л Ci. л L ЛЛГ..ТЛПЛНЮ , ЛЛ ЛИЛ, а J :11ЛКО :Л-1ИЗИГ1- .ПеННОС « Ь

мл-1ллл;1а л ).л (л uj л рацл чеметал.чичес- 1Л1л )Л л-л;i, Oijpas /ijii e ск при этом и1. г-1Л мгаи ;; ствую г с 1л л1 слллп-Л1е(- О 1 со л - елт ло л (Ь(-.рромар

лплгл.; ;л якооо1)а 1у ьацеи . :осыо , состоя- :,ЛЛ1 из нанес гм (;сгл..) и плави ЛО ого ппатА II ко, 5-лО кг/т лстлллл Г ) .:r-l.n I l /T 1л. ;ллла C(:iOT- ( и 1Ллгл,|-; 1 1 (Л i ojie: быст- jjOMy )Образона1{И1о. Ппи присадке у лер оди стого ф..;1Л5омар rai-tir а мене е кг/т металла глэнцентрании yrjfepo- ла и маргалла ледост ат.-л ло для ос ; I i L- с т г.л е ни я ил т , л гл i ьио j г- ( л i еле ни я уг.лерода нлнль, |; бе(лн;ии.аю1цего бы- с т рьи и равномер гыГ по cuijijMy нагрев ; лнны до Л;5у(.л ; г-м11ературы , а акже с П жепие С 1&пглп1 окисленности 1-;с 1лл ла и, сл отлсгс л-ллпю, кондепт- рации немета :,лич(. ЛЛ .х 15кл;олений, В случае расхода ф ГJpo ap;лlIп a более 30 кг/т мета,ллл г;;см1сл-1одит захолажи- ьалие ванны, сли;.,ао-ся скорость ее I .cirpeiia и, с.пелол,тг|.л jjjio, увеличивается длителыгость плавки. При температуре мета.1пп1чсс)л ;1: Ti/jiii-hi во второй стг1дии окислительно г. периода менее 16.35 С П1)о;1Схо;ЛЛ - едленное растворение фсрромагп аш а , что ведет

к его неравномерноку распределению по объему ванны и снижению степени усвоении марганца. В случае температуры металла свыше наступает перегрев готовой стали на выпуске, что приводит к увеличению неисправимого брака литья по транскристалли- .

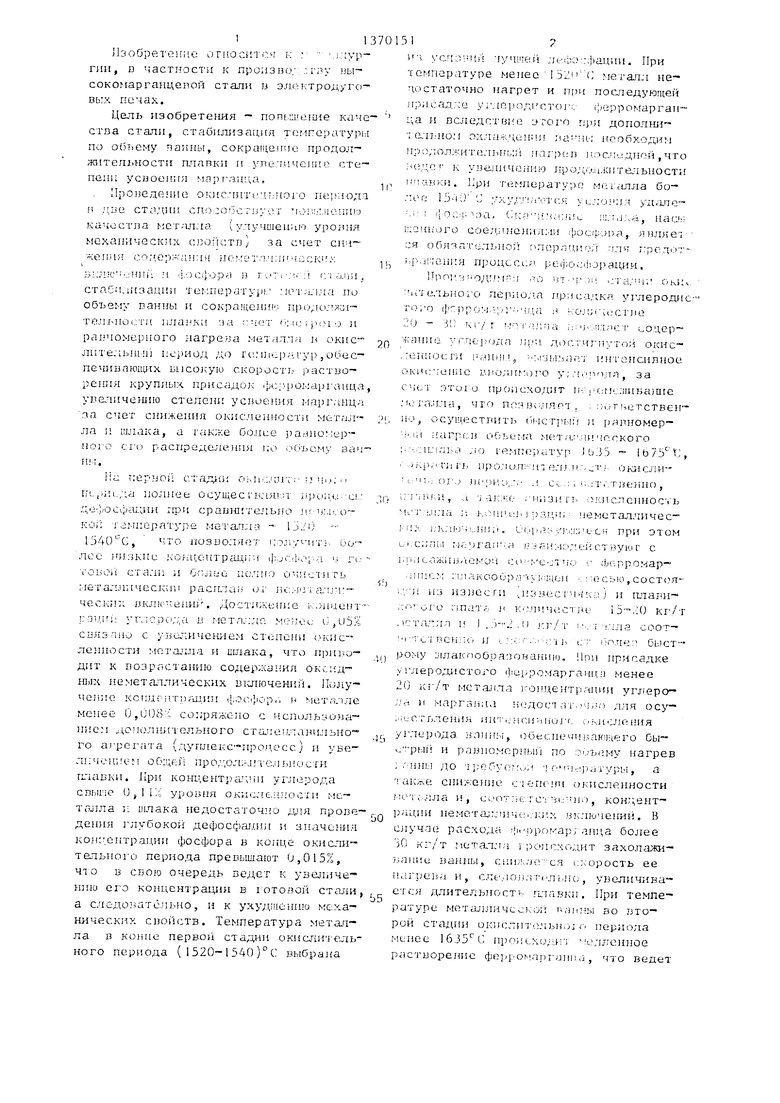

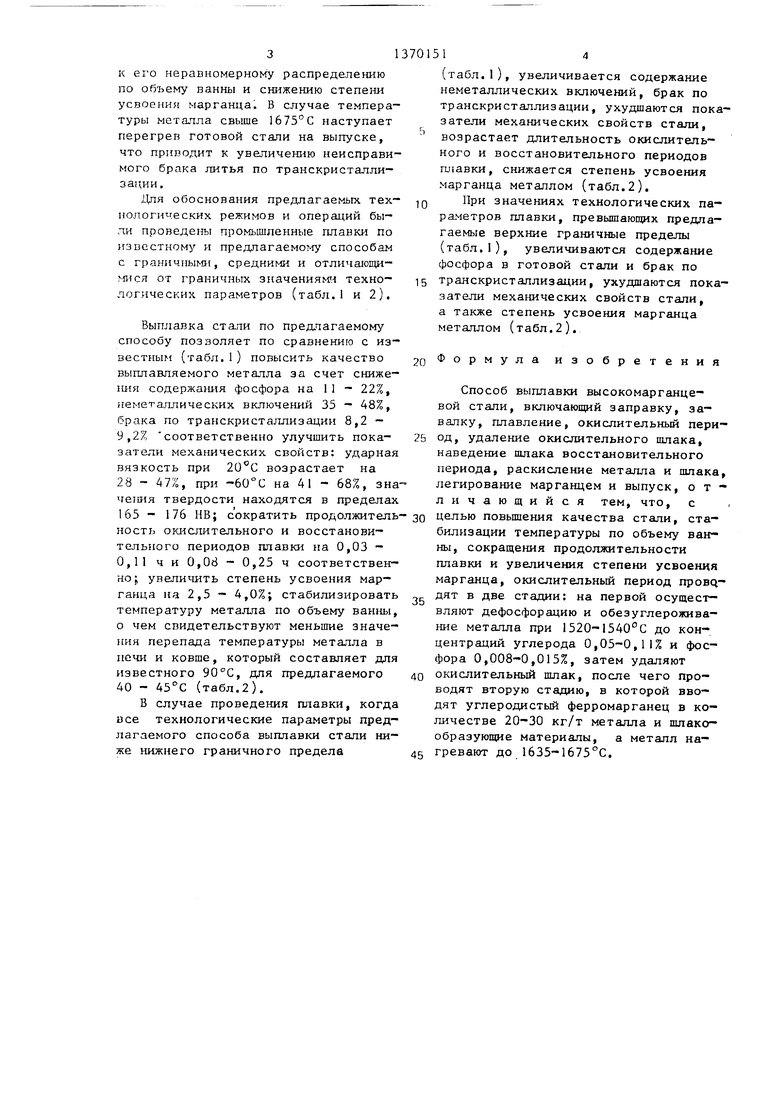

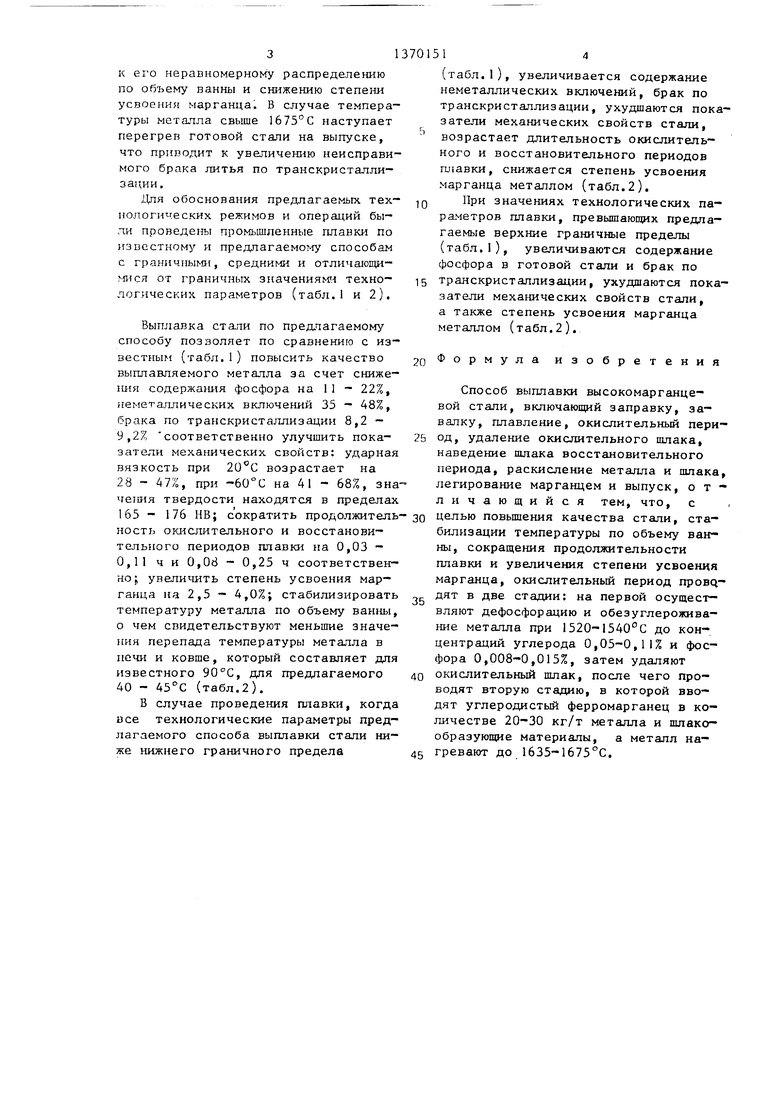

Для обоснования предлагаемых тех- нологических режимов и операций были проведены промышленные плавки по известному и предлагаемот-iy способам с граничными, средними и отличающимися от граничных зиачениям Ч техно- логических параметров (табл.1 и 2).

Выплавка стали по предлагаемому способу позволяет по сравнению с известным (табл.1) повысить качество выплавляемого металла за счет снижения содержания фосфора на 11 - 22%, неметаллических включений 35 - 48%, брака по транскристаллизации 8,2 - 9,2% соответственно улучшить пока- затели механических свойств: ударная вязкость при возрастает на 28 - 47%, при -60°С на 41 - 68%, зна че1Шя твердости находятся в пределах 165 - 176 НЕ; сократить продолжитель ность окислительного и восстановительного периодов плавки на 0,03 - 0,11 ч и 0,08 - 0,25 ч соответственно J увеличить степень усвоения марганца на 2,5 - 4,0%; стабилизировать температуру металла по объему ванны, о чем свидетельствуют меньшие значения перепада температуры металла в печи и ковше, который составляет для известного 90°С, для предлагаемого 40 - 45 С (табл.2).

В случае проведения плавки, когда все технологические параметры предлагаемого способа выплавки стали ниже нижнего граничного предела

(табл.1), увеличивается содержание неметаллических включений, брак по транскристаллизации, ухудшаются показатели механических свойств стали, возрастает длительность окислительного и восстановительного периодов плавки, снижается степень усвоения марганца металлом (табл.2).

При значениях технологических параметров плавки, превышающих предлагаемые верхние граничные пределы (табл.1), увеличиваются содержание фосфора в готовой стали и брак по транскристаллизации, ухудшаются показатели механических свойств стали, а также степень усвоения марганца металлом (табл.2).

Формула изобретения

Способ выплавки высокомарганце- вой стали, включающий заправку, завалку, плавление, окислительный период, удаление окислительного шлака, наведение шлака восстановительного периода, раскисление металла и шлака легирование марганцем и выпуск, о т л и чающийся тем, что, с целью повьш1ения качества стали, стабилизации температуры по объему ванны, сокращения продолжительности плавки и увеличения степени усвоеш я марганца, окислительный период npoBQ дят в две стадии: на первой осуществляют дефосфорацию и обезуглероживание металла при 1520-1340 С до концентраций углерода 0,05-0,11% и фосфора 0,008-0,015%, затем удаляют окислительный шлак, после чего проводят вторую стадию, в которой вводят углеродистый ферромарганец в количестве 20-30 кг/т металла и шлако- образующие материалы, а металл нагревают до 1635-1675°С.

Т а б л. и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки ванадийсодержащих сталей | 1982 |

|

SU1046294A1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

| Экзотермическая смесь для легирования и рафинирования стали | 1986 |

|

SU1416516A1 |

| Способ выплавки марганецсодержащей стали | 1988 |

|

SU1560569A1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| Шлакообразующая смесь для сталеплавильного процесса | 1987 |

|

SU1461769A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Способ выплавки ниобийсодержащей стали в основной электропечи | 1980 |

|

SU1013493A1 |

| Способ выплавки ванадийсодержащих сталей в кислых мартеновских печах | 1986 |

|

SU1407961A1 |

Изобретение относится к металлургии, в частности к производству высокомарганцевой стали в электродуговых печах. Цель изобретения - повышение качества стали, стабилизация температуры металла по объему металлической ванны, сокращения продолжительности плавки и увеличение степени усвоения марганца. Производят заправку, завалку шихты, плавление, окислительный период, удаление окислительного шлака, наведение восстановительного шлака, раскисление металла и шлака, легирование марганцем и выпуск. Окислительный период проводят в две стадии. На первой окисляют углерод и фосфор до концентрации 0,05-0,11% и 0,008 - 0,015% соответственно, лоддерживая, при этом температуру металла в пределах

ТаОлнца 2

| Ладыженский Б.Н., Тупков В.П | |||

| Выплавка стали в машиностроении | |||

| М.: Металлургия, 1968, с.327 | |||

| Давыдов Н.Г.Высокомарганцевая сталь | |||

| М.: Металлургия, 1979, с.176. |

Авторы

Даты

1988-01-30—Публикация

1985-12-30—Подача