Т

со

jn

Фиг. I

1

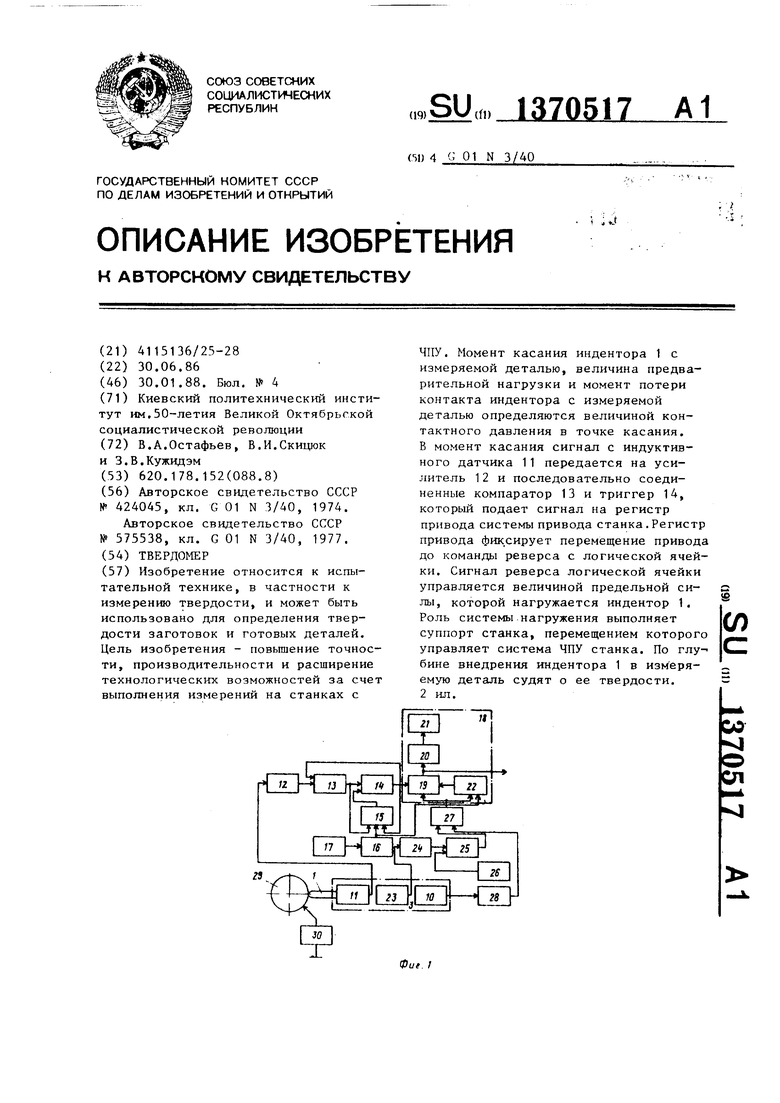

Изобретение относится к испытательной технике и может быть использовано для определения твердости заготовок и готовых деталей на станках с ЧПУ.

г

Целью изобретения является повышение точности, производительности и расширение технологических возможностей за счет выполнения измерений на станке с ЧПУ.

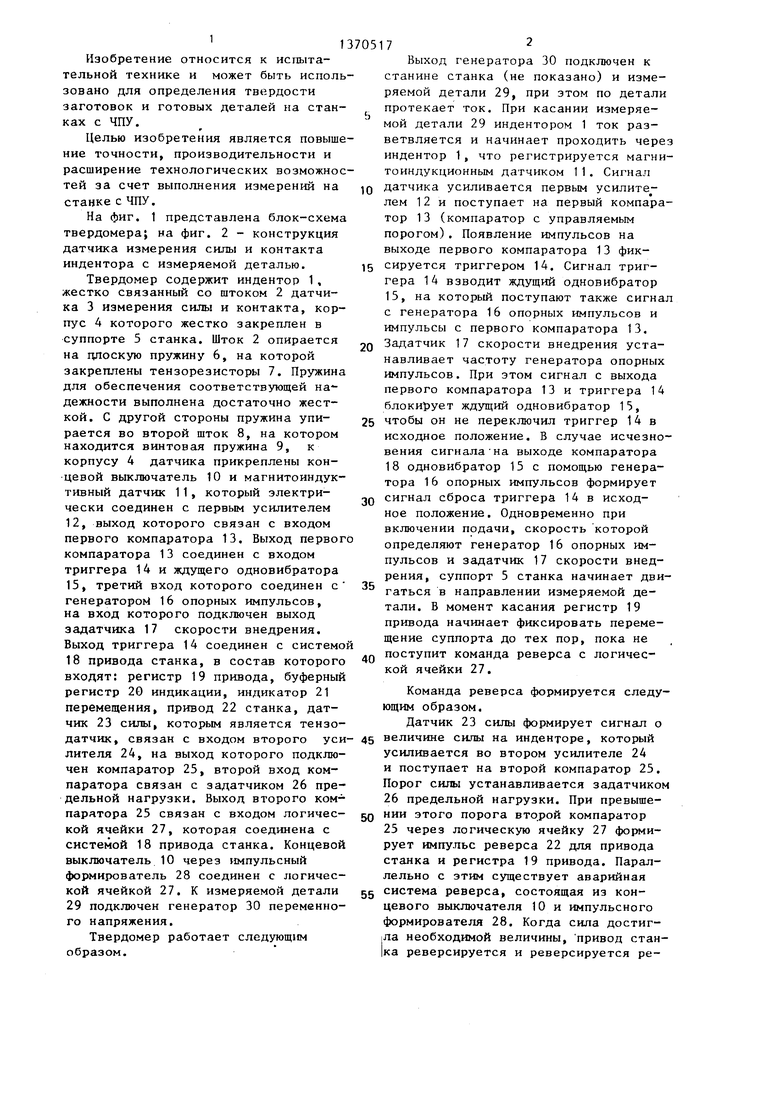

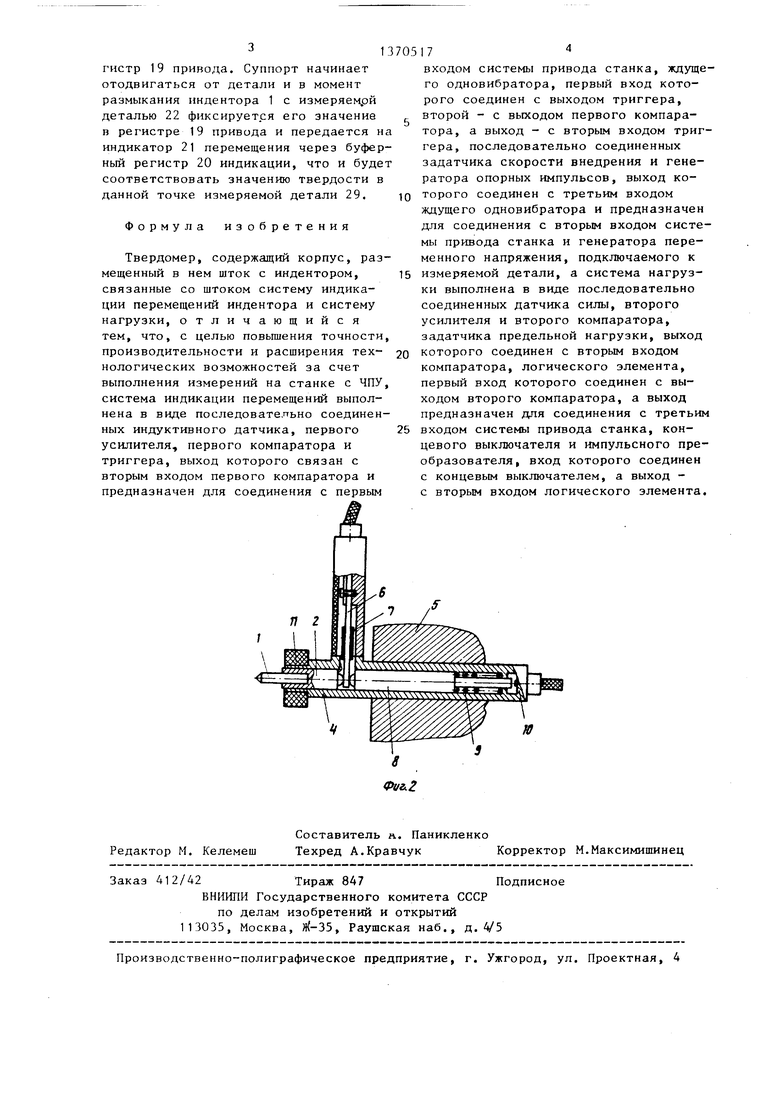

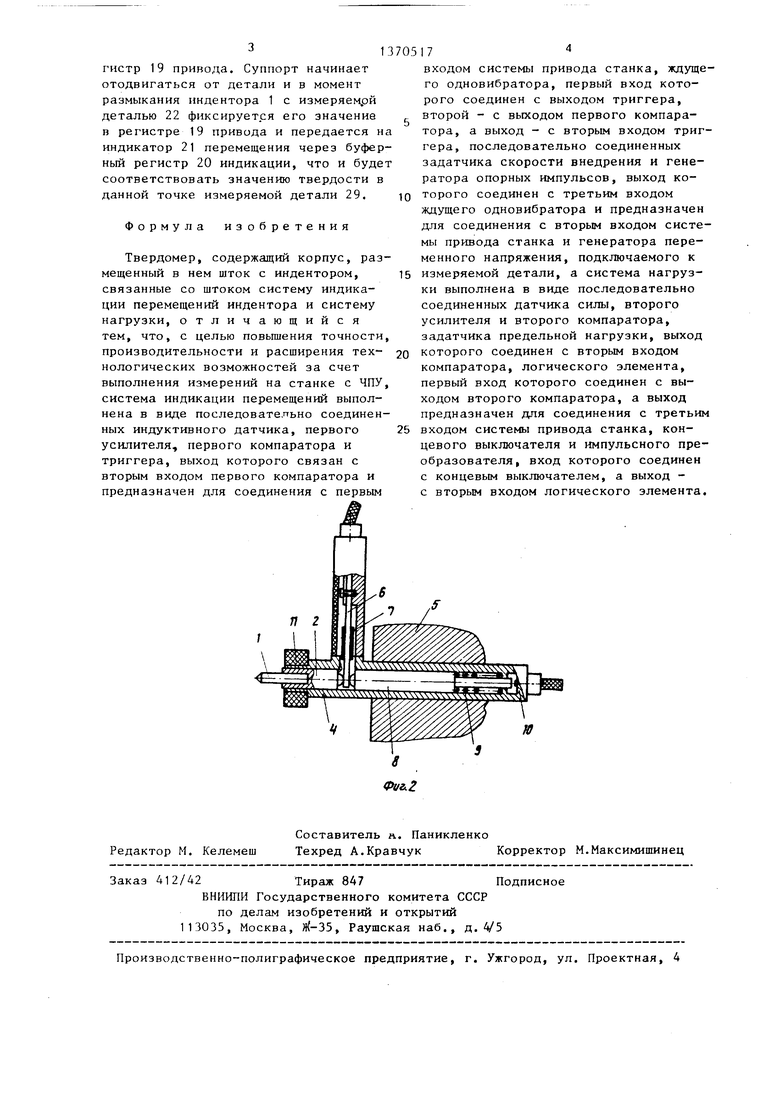

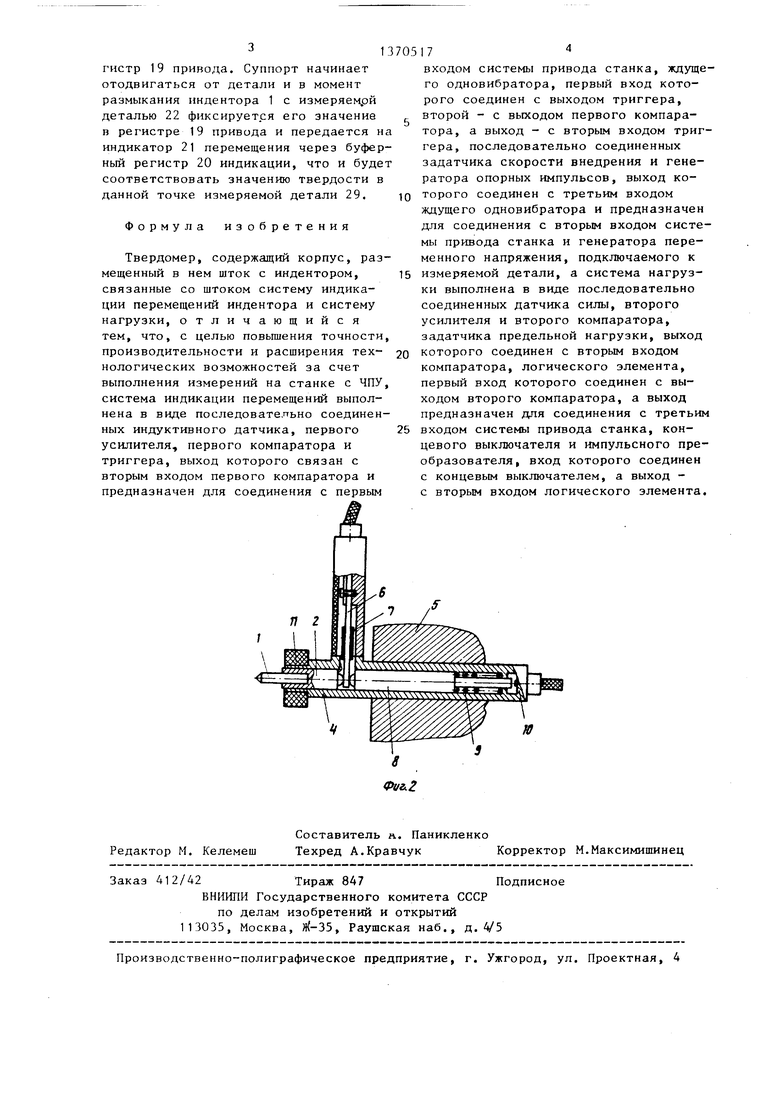

На фиг. 1 представлена блок-схема твердомера; на фиг. 2 - конструкция датчика измерения силы и контакта индентора с измеряемой деталью.

Твердомер содержит индентор 1 , жестко связанный со штоком 2 датчика 3 измерения силы и контакта, корпус 4 которого жестко закреплен в суппорте 5 станка. Шток 2 опирается на цлоскую пружину 6, на которой закреплены тензорезисторы 7. Пружина для обеспечения соответствующей надежности выполнена достаточно жесткой. С другой стороны пружина упи- рается во второй шток 8, на котором находится винтовая пружина 9, к корпусу 4 датчика прикреплены концевой выключатель 10 и магнитоиндук- тивный датчик 11, который электрически соединен с первым усилителем 12, выход которого связан с входом первого компаратора 13. Выход первог компаратора 13 соединен с входом триггера 14 и ждущего одновибратора 15, третий вход которого соединен с генератором 16 опорных импульсов, на вход которого подключен выход задатчика 17 скорости внедрения. Выход триггера 14 соединен с системо 18 привода станка, в состав которого входят: регистр 19 привода, буферный регистр 20 индикации, индикатор 21 перемещения, привод 22 станка, датчик 23 силы, которым является тензо- датчик, связан с входом второго уси лителя 24, на выход которого подключен компаратор 25, второй вход компаратора связан с задатчиком 26 предельной нагрузки. Выход второго компаратора 25 связан с входом логичес- кой ячейки 27, которая соединена с системой 18 привода станка. Концевой выключатель 10 через импульсный формирователь 28 соединен с логической ячейкой 27. К измеряемой детали 29 подключен генератор 30 переменного напряжения.

Твердомер работает следующим образом.

172

Выход генератора 30 подключен к станине станка (не показано) и измеряемой детали 29, при этом по детали протекает ток. При касании измеряемой детали 29 индентором 1 ток разветвляется и начинает проходить через индентор 1, что регистрируется магни- тоиндукционным датчиком 11. Сигнал датчика усиливается первым усилителем 12 и поступает на первый компаратор 13 (компаратор с управляемьм порогом). Появление импульсов на выходе первого компаратора 13 фиксируется триггером 14. Сигнал триггера 14 взводит ждущий одновибратор 15, на который поступают также сигнал с генератора 16 опорных импульсов и импульсы с первого компаратора 13. Задатчик 17 скорости внедрения устанавливает частоту генератора опорных импульсов. При этом сигнал с выхода первого компаратора 13 и триггера 14 блокирует ждущий одновибратор 15, чтобы он не переключил триггер 14 в исходное положение. В случае исчезновения сигнала на выходе компаратора 18 одновибратор 15 с помощью генератора 16 опорных импульсов формирует сигнал сброса триггера 14 в исходное положение. Одновременно при включении подачи, скорость которой определяют генератор 16 опорных импульсов и задатчик 17 скорости внедрения, суппорт 5 станка начинает двигаться в направлении измеряемой детали. В момент касания регистр 19 привода начинает фиксировать перемещение суппорта до тех пор, пока не поступит команда реверса с логической ячейки 27.

Команда реверса формируется следующим образом.

Датчик 23 силы формирует сигнал о величине силы на инденторе, который усиливается во втором усилителе 24 и поступает на второй компаратор 25. Порог силы устанавливается задатчиком 26 предельной нагрузки. При превышении этого порога вто.рой компаратор 25 через логическую ячейку 27 формирует импульс реверса 22 для привода станка и регистра 19 привода. Параллельно с этим существует аварийная система реверса, состоящая из концевого выключателя 10 и импульсного формирователя 28. Когда сила достигла необходимой величины, привод станка реверсируется и реверсируется реЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления длиной хода рабочих органов шлифовального станка | 1975 |

|

SU947829A1 |

| Устройство для определения момента касания режущего инструмента с обрабатываемой деталью | 1983 |

|

SU1148769A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1664486A1 |

| Датчик касания | 1990 |

|

SU1740983A1 |

| Электрогидравлический следящий привод | 1985 |

|

SU1269092A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство для управления станком | 1981 |

|

SU970322A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Способ определения толщины тонких покрытий | 1985 |

|

SU1229687A1 |

Изобретение относится к испытательной технике, в частности к измерению твердости, и может быть использовано для определения твердости заготовок и готовых деталей. Цель изобретения - повышение точности, производительности и расширение технологических возможностей за счет выполнения измерений на станках с ЧПУ. Момент касания индентора 1 с измеряемой деталью, величина предварительной нагрузки и момент потери контакта индентора с измеряемой деталью определяются величиной контактного давления в точке касания. В момент касания сигнал с индуктивного датчика 11 передается на усилитель 12 и последовательно соединенные компаратор 13 и триггер 14, который подает сигнал на регистр привода системы привода станка.Регистр привода фиксирует перемещение привода до команды реверса с логической ячейки. Сигнал реверса логической ячейки управляется величиной предельной силы, которой нагружается индентор 1. Роль системы нагружения выполняет суппорт станка, перемещением которого управляет система ЧПУ станка. По глу-- бине внедрения индентора 1 в измеряемую деталь судят о ее твердости. 2 ил. i (Л

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТВЕРДОСТИ МАТЕРИАЛОВ | 1970 |

|

SU424045A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Твердомер | 1975 |

|

SU575538A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-30—Публикация

1986-06-30—Подача