Изобретение относится к автоматике и служит для управления работой привода шлифовального станка относительно поперечйого .перемещения инструмента и детали при многопроходной обработке с учетом случайного характера распределения припуска на каждом проходе.

Известно устройство для управления подачей шлифовального станка, . содержащего блок прерывания подачи, привод и блок управления прерыванием l.

Наиболее близким техническим решением к предлагаемо14у является устройство для управления длиной хода рабочих органов шлифовгшьного станка, содержащее привод продольной подачи и переключатель поперечной подачи, входы которого подключены к датчиксШ положения рабочих органов, а выход - к приводу поперечной подачи 2.

. Недостатком известных устройств является то, что они реагируют на любой, в том числе и помехи, сигнал об окончании контакта круга и изделия независимо от того, в каком направлении (продольном или поперечном) круг вышел из детали. Это .

значительно сникает область практического использования устройства относительно станков зубошлифовальной группы.

Цель изобретения - расширение области применения устройства.

Поставленная цель достигается тем, что в устройство введены последовательно соединенные блок за10держки и первый формирователь сигнала, причем вход блока задержки подключен к выходу датчика контакта инструмента и детали, а выход первого фор1«шрователя сигнгша соединен с

15 переключателем поперечной подачи.

Кроме того, в устройство введены переключатель продольной подачи, второй формирователь сигнала и последовательно соединенные третий

20 формирователь сигнала, элемент ИЛИ, первый ждущий мультивибратор и привод вертикальной подачи, входы третьего формирователя сигнала соединены с переключателем поперечной

25 подачи, а выход датчика контакта инструмента и детали через второй формирователь сигнала подключен к переключателю продольной подачи, соединенному с датчиками положения

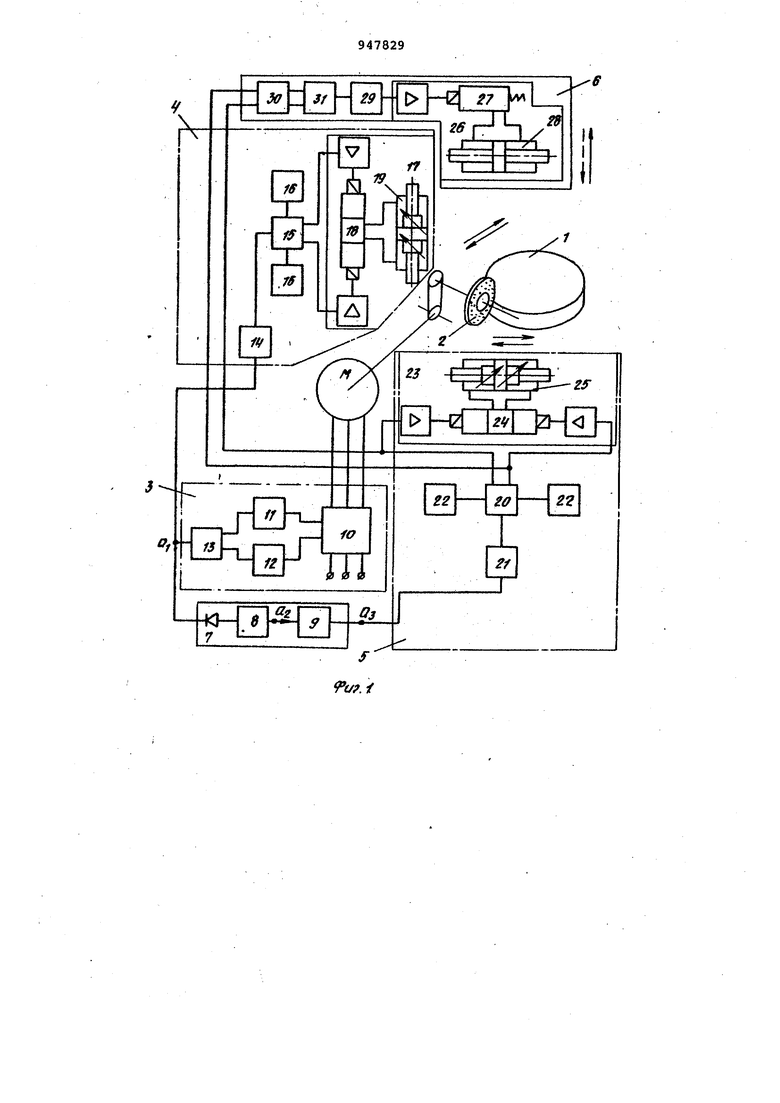

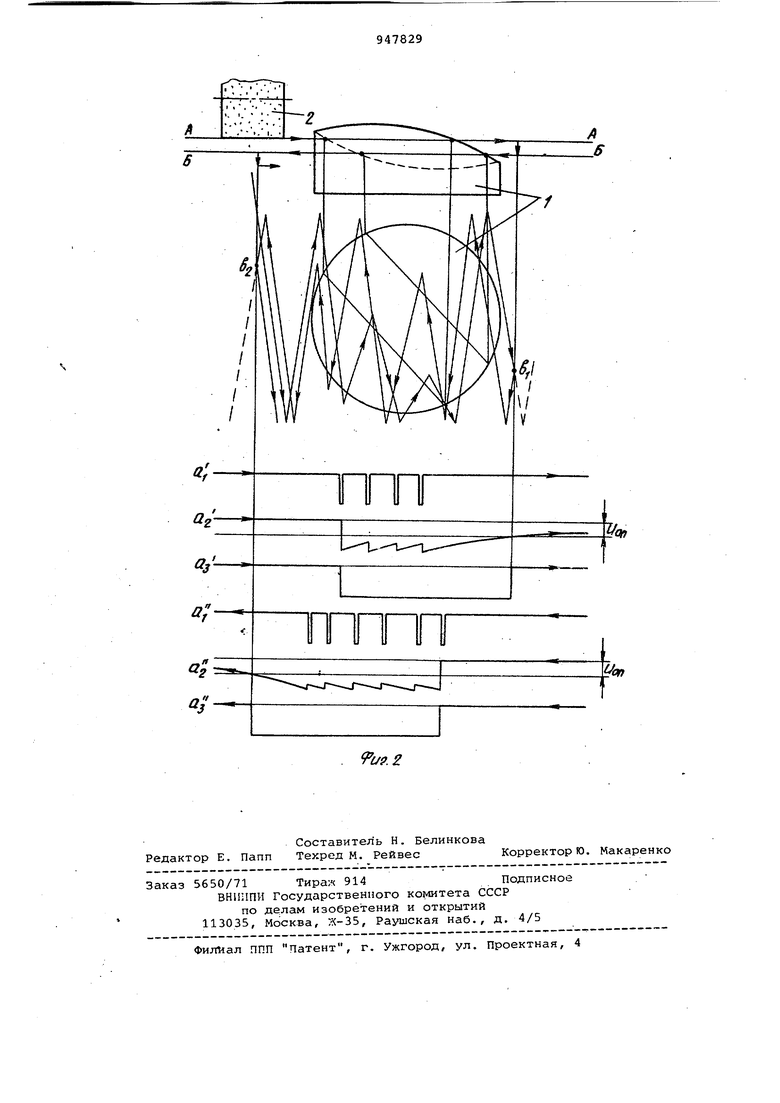

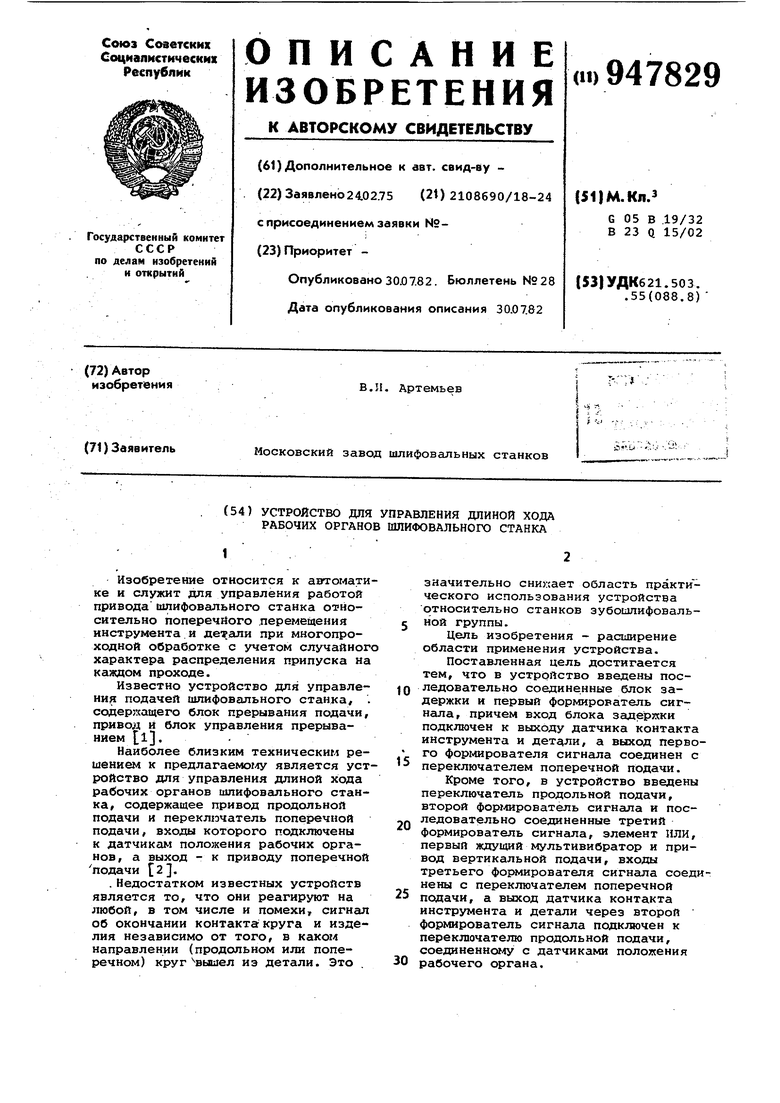

30 рабочего органа. При этом датчик контакта инструмента и детгши выполнен в виде последовательно соединенных измерителя параметров процесса резания, порогового элемента и элемента И, один из выходов которого соединен с вы.ходом второго ждущего мультивибратора, подключенного к выходу измерителя параметров процесса резания, а вход и выход датчика подключены соот ветственно к входу измерителя параметр ров процесса резания и к выходу элемента И. На фиг. 1 представлена схема предлагаемого устройства; на фиг. 2 показаны кривые размещения припуска на заготовке и кривые изменения сигнала в различных точках схемы при ра боте устройства, причем заготовка произвольно ориентирована на базовой плоскости, а характер погрё2ности предварительной обработки - непараллельность торцов заготовки. Устройство содержит деталь 1, инструмент (шлифовальный круг) 2, датчик 3 контакта инструмента и дета ли, блок 4 управления продольной подачей, блок 5 управления поперечной подачей, блок 6 управления вертикальной подачей, блок 7 задержки, состоящий из конденсатора 8 с регулируемой цепью разряда, и порогового элемента 9 (триггера Шмитта или диодно-регенеративного компаратора) Датчик 3 состоит из измерителя 10 параметров процесса резания, второго ждущего мультивибратора 11, порогового элемента 12 и элемента И 13. Блок 4 состоит из второго формирователя 14 сигнал.а, переключателя 15 продольной подачи, датчиков 16 положения рабочих органов и привода 17 продольнойподачи, содержащего управ ляющий 18 и силовой 19 элементы. Бло 5 состоит из переключателя 20 попере ной подачи первого формирователя 21 сигнала, датчиков 22 положения и при вода 23 поперечной подачи, содержаще го управляющий 24 и силовой 25 элеме ты. Блок 6 состоит из привода 26 вертикальной подачи, содержащего управляющий 27 и силовой 28 элементы. первого ждущего мультивибратора 29, третьего Формирователя 30 импульсов и элемента ИЛИ 31. Точками а j.i э обозначены ;соответственно выходы датчика 3 контакта инструмента детали и инструмента, конденсатора В, с регулируемой цепью разряда и порогового элемента 9. На фиг. 2 представлена деталь 1, имеющая черновой профиль до обработКИ-. Траектория движения режущей кром ки круга 2 относительно детали 1 показана на горизонтальной и фронтальной проекциях заготовки. Для упрощения пояснения работы устройства на фиг. .2 представлены только два первых прохода. Сечения А-А и Б-Б показывают величину снимаемого припуска соответственно на первом и втором проходе. Кривые а, al, alj показывают изменения сигнала в соответ,ствугащих точках при работе.схемы управления на первом проходе, т.е. при перемещении режущей кромки слева направо (фиг. 2) , а кривые aj} , аг. и aj - изменение сигнала в тех же точках на втором проходе, т.е. при движении справа налево; величина регулируемого опорного напряжения логического порогового элемента 9. Точками Ь. и Ь Обозначены по траектории листа-реверса поперечной подачи соответственно после первого и второго проходов. Работа устройства показана на примере плоского шлифования торцов цилиндрической заготовки, установленной на столе шлифовального станка. Основной погрешностью предварительной обработки в этом примере является непараллельность нижнего и верхнего торцов заготовки. Устройство работает следующим образом. Когда инструмент 2 не касается детали 1, то они совершают относительное продольное перемещение в пределах, установленных положением датчика 16, от которого сигнал поступает на один из раздельных входов переключателя 15, выполненного в виде триггера, который перебрасывается в другое устойчивое состояние и посылает сигнал реверса на управляющий элемент 18. В случае касания инструмента 2 шлифуемой детали 1 сигнал на реверс продольной подачи поступает на другой вход переключателя 15 ( счетный вход триггера)через формирователь ,14 от датчика 3. Триггер перебрасывается в другое устойчивое состояние. Одновременно с этим сигналом с датчика 3 управляет длиной поперечного хода узлов станка. Сигнал с него поступает через блок задержки и, формирователь 21 импульсов на вход переключателя (счетный вход триггера) блока 4-. В момент окончания контакта инструмента 2 и детали 1 в точке а (фиг. 1) появляется импульс напряжения, например, отрицательного знака. По этому сигнсшу заряжается конденсатор 8 и происходит реверс продольной подачи. После окончания импульса начинается разряд конденсатора 8 через регулируемое сопротивление, задающее определенную скорость разряда (не показано). Пороговый элемент 9 настроен на определенный уровень напряжения на конденсаторе

Do. Экспериментально он определяется как уровень, до которого разряжается конденсатор 8 за один или два полных хода инструмента .2 в продольном направлении от упора до упора. В следующий момент окончания контакта инструмента 2 и изделия вновь происходит реверс продольной подачи {блок 17), после чего в точке а вновь начинается ра.зряд конденсатора (линии а и a-i , фиг 2) . Если инструмент 2 выходит за пределы припуска в поперечном направлении и не вступает в контакт с изделием 1 , то в продольном направлении он начинает перемещаться в пределах, установленных датчиками. За один или два продольных хода напряжение на конденсаторе 8 достигает уровня срабатывания порогового элемента9. он подает сигнал через формирователь 21 импульсов на счетный вход переключателя 20 (триггера) поперечной подачи (линия а, фиг.2), который перебрасывается и осуществляет реверс силового элемента 25. Одповременно сигнал с переключателя 23 поступает на элемент ИЛИ 31 через формирователь 30 и далее через мультивибратор 29 На управляемый 27 и силовой 28 элементы. Начинается второй проход в обратном направлении.

При втором проходе припуск распределен по другому (сечение Б-Б, фиг. 2), поэтому места реверса и траектория движения режущей кромки инструмента 2 иные (линии , а и ад), однако, каждый раз, когда инструмент 2 и деталь 1 перестают касаться друг друга, происходит реверс продольной подачи. Если инструмент 2 выходит из детали 1 в поперечном нап равлении, т.е. не происходит касания с деталью 1 за определенное число (один или несколько) ходов (продольны то происходит реверс поперечной подачи и одновременная подача на глубину. Такая последователь.ность повторяется до тех пор, пока не будет снят весь припуск.

Применение предлагаемого устройства в плоскошлифовальных и зубошлифовальных станках, работающих коническ и тарельчатым кругами, позволяет повысить производительность шлифования на черновых проходах за -счет сокращения времени шлифования воздуха.

Формула изобретения

1.Устройство для управления длиной хода рабочих органов шлифовального станка, содержащего привод продольной подачи и переключатель поперечной подачи, входы которого подключены к датчикам положения рабочих органов, а выход - к приводу поперечной подачи, отличающееся тем, что, с целью расширения области применения устройства, в него введены последовательно соединенные блок задержки и первый формирователь сигнала, причем вход блока задержки подключен к выходу датчика контакта инструмента и детали, а выход первого формирователя сигнала соединен с переключателем поперечной подачи.

2.Устройство по п.1, о т л и чающееся тем, что в него введены переключатель продольной подачи

второй формирователь сигнала и последовательно соединенные третий формирователь сигнала элемент ИЛИ, первый ждущий мультивибратор и привод вертикальной подачи, входы.треть его формирователя сигнала соединены с переключателем поперечной подачи, а выход датчика контакта инструмента и детали через второй формирователь сигнала подключен к переключателю продольной подачи, соединенному с датчиками положения рабочего органа.

3.Устройство по п.1, отличающееся тем, что датчик контакта инструмента и детали выполнен

в виде последовательно соединенных измерителя параметров процесса резания, порогового элемента и элемента И, один из выходов которого соединен с выходом второго ждущего мультивибратора, подключенного к выходу измерителя параметров процесса резания, а вход и выход датчика подключены соответственно к входу измерителя параметров процесса резания и выходу элемента И.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 453673, кл. G 05 В 21/02, 1972.

2.Авторское свидетельство СССР по заявке 2067830/24,

кл. В 23 О 15/02, 1974 (прототип).

Г

HzTTTl

нь/

26

fi

Т

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления длиной продольного хода стола шлифовального станка | 1975 |

|

SU753602A1 |

| Устройство для управления длиной продольного хода стола шлифовального станка | 1982 |

|

SU1058757A1 |

| Устройство для позиционного управ-лЕНия иНСТРуМЕНТОМ | 1979 |

|

SU812545A1 |

| Устройство для управления шлифовальным станком | 1986 |

|

SU1381433A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU1053067A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство активного контроля формы | 1980 |

|

SU1106646A1 |

| Адаптивная система управления шлифованием изделий сложной формы | 1982 |

|

SU1075232A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| Устройство индукционного нагрева при обработке поверхности детали резанием | 2018 |

|

RU2679861C1 |

иг

.

Авторы

Даты

1982-07-30—Публикация

1975-02-24—Подача