Изобретение относится к обработке металлов давлением и может быть испо Льзовано для прокатки цилиндрических зубчатых колес. Известен способ прокатки цилиндри ческих зубчатых колес путём синхронного вращения формообразующих валков и заготовки, осуществляемый на стане в котором кинематические цепи вращения валков и шпинделя, несущего заготовку, кинематически связаны межт ду собой 1. Известный способ не обеспечивает достаточную точность изделий. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ прокат ки .зубчатых колес путем принудительного синхронного вращения формообразующих валков и заготовки, находящихся в зацеплении. Этот способ осуществляется на стане, содержащем привод, шпиндель и формообразующие валки, имеющие кинематические цепи вращения, связанные между собой и с кинематической цепью вращения шпинделя 2 . Недостатком известного способа является то, что в течение прокатки иа заготовке замыкаются одновременно три кинематические цепи стана, цепь привода левого зубчатоно валка, uenij привода правого зубчатого валка и цепь привода заготовки. При замыкании на одном звене трех кинематических цепей даже на холостом ходу возникают усилия вследствие кинематических погрешностей передач, приводящие к значительным нагружениям /составляющих элементов кинематических цепей. При прокатке к этим усилиям добавляются усилия пластической деформаций, усилия, возникающие в результате погрешностей начального деления заготовки и переполнения калибра валков металлом. В результате этого в конце цикла прокатки все элементы кинематических цепей стана находятся в нагруженном состоянии, что отрицательно сказывается на точности прокатанных колес и долговечности зубопрокатных валков и узлов стана, причем степень нагружения не является стабильной от одного гтрокатанного колеса .к другому, она колеблется в широких пределах в зависимости ol размеров исходной заготовки, температуры и глубины прогрева деформируемого участка

Обода, точности начального деления и т.п.

Целью изобретения является повышение точности изделий.

Поставленная цель достигается . за счет того, что по предлагаемому способу принудительное вращение заготовки и формообразующих валков, кроме одного, прекращают по достижении в зацеплении валок-заготовка коэффициента перекрытия, равного единице. Стан для осуществления данного способа снабжен механизмом сцепления, размещенным в кинематической цепи вращения шпинделя, а также механизмом сцепления и угловой ориента ции валков, размещенным в кинематических цепях вращения валков, кроме одного валка.

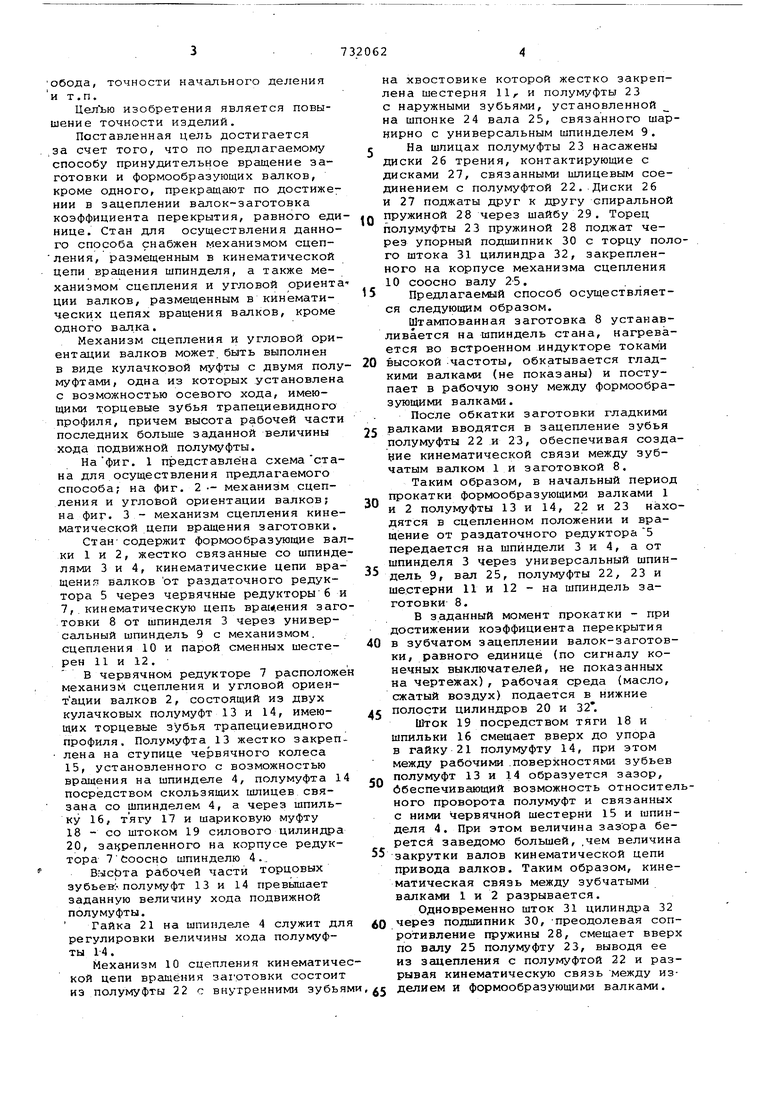

Механизм сцепления и угловой ориентации валков может, быть выполнен в виде кулачковой муфты с двумя полумуфтами, одна из которых установлена с возможностью осевого хода, имеющими торцевые зубья трапециевидного профиля, причем высота рабочей части последних больше заданной величины хода подвижной полумуфты.

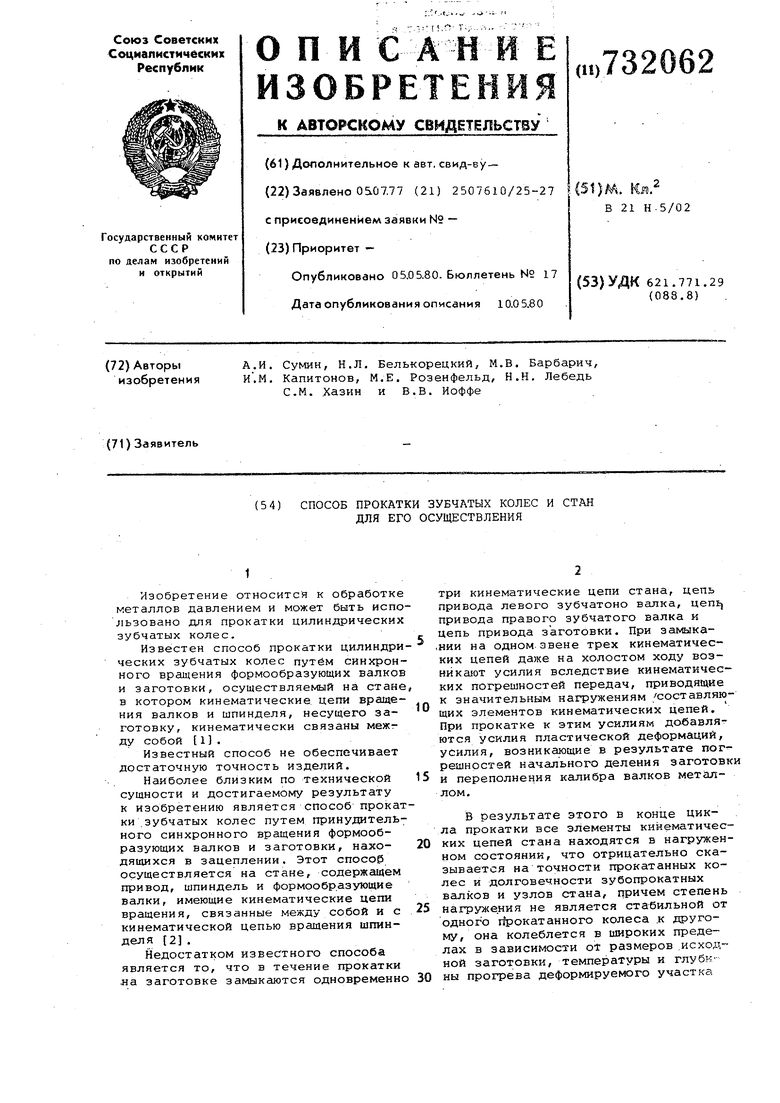

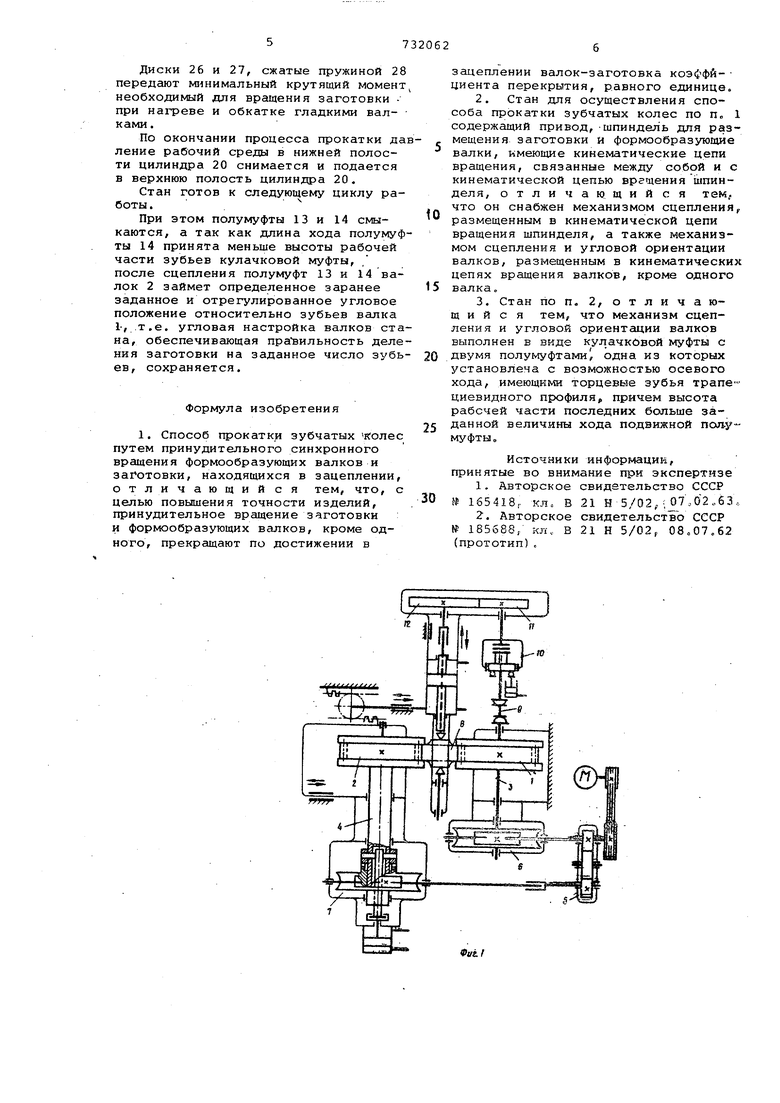

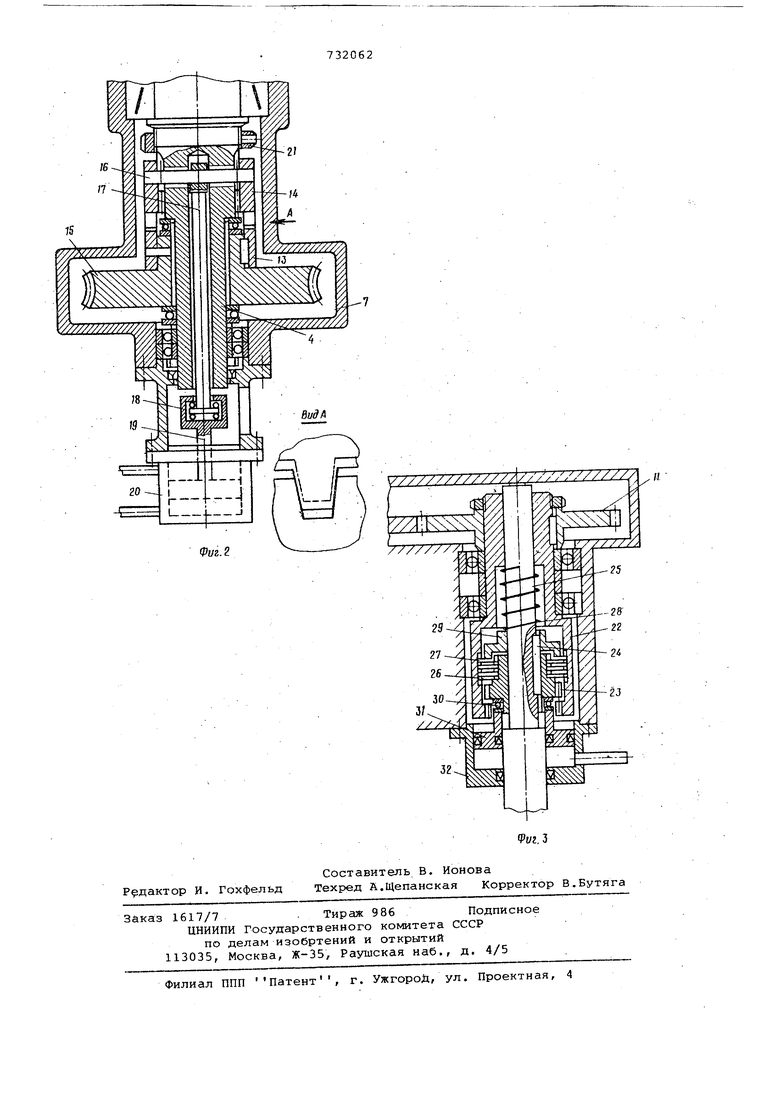

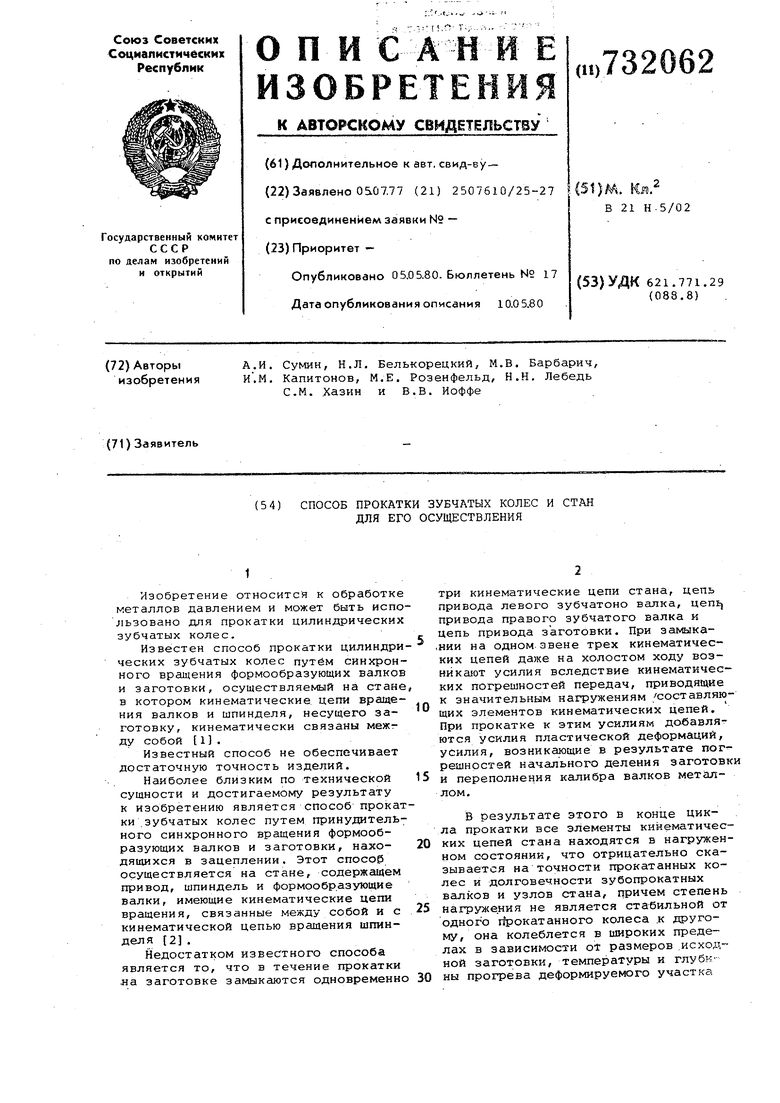

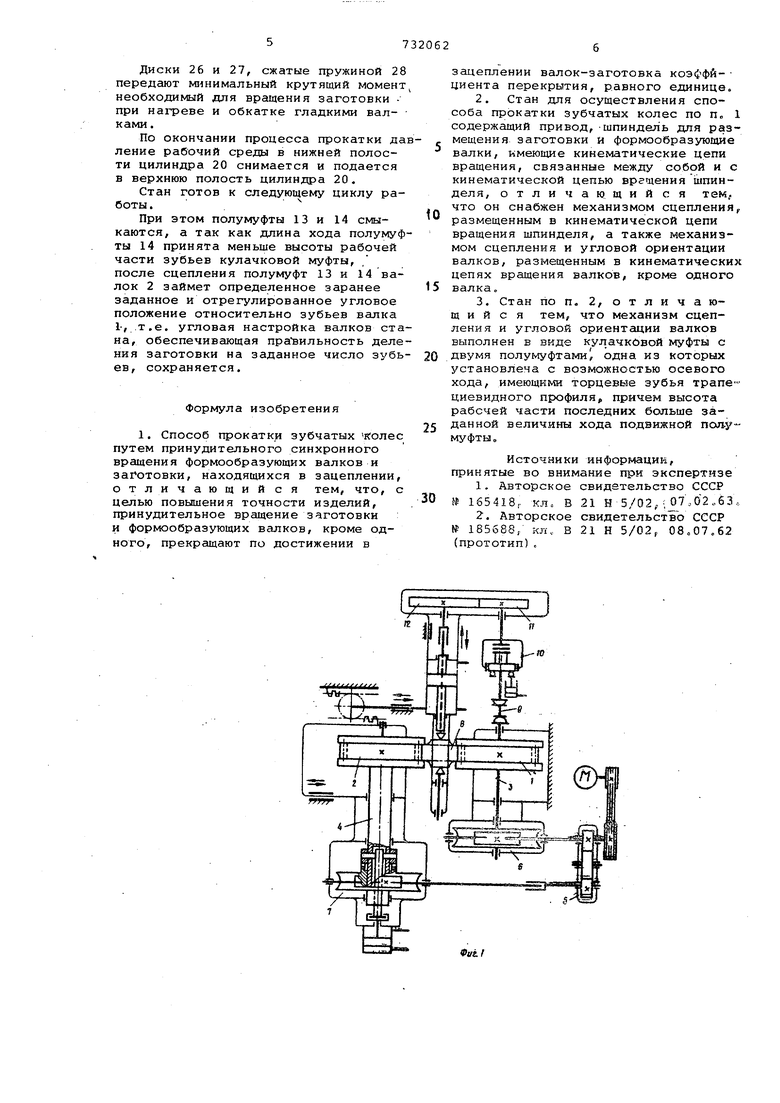

Нафиг. 1 представлена схемастана для осуществления предлагаемого способа; на фиг. 2 - механизм сцепления и углобой ориентации валков; на фиг. 3 - механизм сцепления кинематической цепи вращения заготовки.

Стан-содержит формообразующие валки 1 и 2, жестко связанные со шпинделями 3 и 4, кинематические цепи вращения валков от раздаточного редуктора 5 через червячные редукторы6 и 7, кинематическую цепь вращения заготовки 8 от шпинделя 3 через универсальный шпиндель 9 с механизмом, сцепления 10 и парой сменных шестерен 11 и 12.

В червячном редукторе 7 расположен механизм сцепления и угловой ориентации валков 2, состоящий из двух кулачковых полумуфт 13 и 14, имеющих торцевые зубья трапециевидного профиля. Полумуфта 13 жестко закреплена на ступице червячного колеса 15, установленного с возможностью вргицения на шпинделе 4, полумуфта 14 посредством скользящих шлицев связана со Шпинделем 4, а через шпильку 16, тягу 17 и шариковую муфту 18 - со штоком 19 силового цилиндра 20, за1 репленного на корпусе редуктора 7toocHO шпинделю 4.. ВысЬта рабочей части торцовых зубьев:-полумуфт 13 и 14 превышает заданную величину хода подвижной полумуфты.

Гайка 21 на шпиндеше 4 служит для регулировки величины хода полумуфты 14.

Механизм 10 сцепления кинематической цепи враадёния заготовки состоит из полумуфты 22 с внутренними зубьями

на хвостовике которой жестко закреплена шестерня 11, и полумуфты 23 с наружными зубьями, установленной на шпонке 24 вала 25, связанного шарнирно с универсальным шпинделем 9. г На шпицах полумуфты 23 насажены диски 26 трения, контактирующие с дисками 27, связанными шлицевым соединением с полумуфтой 22..Диски 26 и 27 поджаты друг к другу спиральной

Q пружиной 28 через шайбу 29. Торец полумуфты 23 пружиной 28 поджат через упорный подшипник 30 с торцу полого штока 31 цилиндра 32, закрепленного на корпусе механизма сцепления 10 соосно валу 25.

5 Предлагаемый способ осуществляется следующим образом.

Штампованная заготовка 8 устанавливается на шпиндель стана, нагревается во встроенном индукторе токами

0 высокой частоты, обкатывается гладкими валками (не показаны) и поступает в рабочую зону между формообразующими валками.

После обкатки заготовки гладкими

5 валками вводятся в зацепление зубья полумуфты 22 и 23, обеспечивая создание кинематической связи между зубчатым вс1лком 1 и заготовкой 8.

Таким образом, в начальный период

.. прокатки формообразующими валками 1

и 2 полумуфты 13 и 14, 22 и 23 находятся в сцепленном положении и вращение от раздаточного редуктора 5 передается на шпиндели 3 и 4, а от шпинделя 3 через универсальный шпиндель 9, вал 25, полумуфты 22, 23 и шестерни 11 и 12 - на шпиндель заготовки 8.

В заданный момент прокатки - при достижении коэффициента перекрытия

0 в зубчатом зацеплении валок-заготовки, равного единице (по сигналу конечных выключателей, не показанных на чертежах), рабочая среда (масло, сжатый воздух) подается в нижние

г полости цилиндров 20 и 32.

Шток 19 посредством тяги 18 и шпильки 16 смещает вверх до упора в гайку 21 полумуфту 14, при этом между рабочими .поверхностями зубьев полумуфт 13 и 14 образуется зазор, ббеспечивающий возможность относительного проворота полумуфт и связанных с ними червячной шестерни 15 и шпинделя 4. При этом величина зазора берется заведомо большей, ,чем величина 5 закрутки валов кинематической цепи привода валков. Таким образом, кинематическая связь между зубчатыми валкаьда 1 и 2 разрывается.

Одновременно шток 31 цилиндра 32

0 через подшипник 30, -преодолевая сопротивление пружины 28, смещает вверх по вашу 25 полумуфту 23, выводя ее из зацепления с полумуфтой 22 и разрывая кинематическую связь -между изделием и формообразующими валками. Диски 26 и 27, сжатые пружиной 28 передают ми 1имальный крутящий момент необходимый для вращения заготовки при и обкатке гладкими валками. По окончании процесса прокатки да ление рабочий среды в нижней полости цилиндра 20 снимается и подается в верхнюю полость цилиндра 20. Стан готов к следующему циклу работы. При этом полумуфты 13 и 14 смыкаются, а так как длина хода полумуф ты 14 принята меньше высоты рабочей части зубьев кулачковой муфты, после сцепления полумуфт 13 и 14 валок 2 займет определенное заранее заданное и отрегулированное угловое положение относительно зубьев валка 1-, .т.е. угловая настройка валков ста на, обеспечивающая правильность деле ния заготовки на заданное число зубь ев, сохраняется. Формула изобретения 1. Способ прокатки зубчатых «олес путем принудительного синхронного вращения формообразующих валков и заготовки, находящихся в зацеплении, отличающий ся тем, что, с целью повышения точности изделий, принудительное вращение заготовки и формообразующих валков, кроме одного, прекращают по достижении в зацеплении валок-заготовка коэффй- циента перекрытия, равного единице. 2.Стан для осуществления способа прокатки зубчатых колес по п,, 1 содержащий привод, -шпиндель для размещения заготовки и формообразующие валки, имеющие кинематические цепи вращения, связанные между собой и с кинематической цепью вращения шпинделя, отличаю щийся тем, что он снабжен механизмом сцепления, размещенным в кинематической цепи вращения шпинделя, а также механизмом сцепления и угловой ориентации валков, размещенным в кинематических цепях вращения валков, кроме одного валка. 3.Стан по п. 2, отличающийся тем, что механизм сцепления и угловой ориентации валков выполнен в виде кулачковой муфты с двумя полу1у1уфтами одна из которых установлена с возможностью осевого хода, имеющими торцевые зубья трапециевидного профиля, причем высота рабочей части последних больше заданной величины хода подвижной поя-умуфты„Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 165418. кл. В 21 Н 5/02, .02„бЗ.-, 2.Авторское свидетельство СССР № 185688/ кл. В 21 Н 5/02, 08«07,62 (прототип)с

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Способ прокатки цилиндрических зубчатых колес | 1977 |

|

SU743764A1 |

| Привод поворота и осевого перемещения патрона заготовки стана холодной прокатки труб | 1980 |

|

SU900900A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| ГЛАВНАЯ ЛИНИЯ СТАНА ДЛЯ ПРОКАТКИ ШАРОВ | 1998 |

|

RU2162025C2 |

| Прокатный стан | 1989 |

|

SU1639808A1 |

Авторы

Даты

1980-05-05—Публикация

1977-07-05—Подача