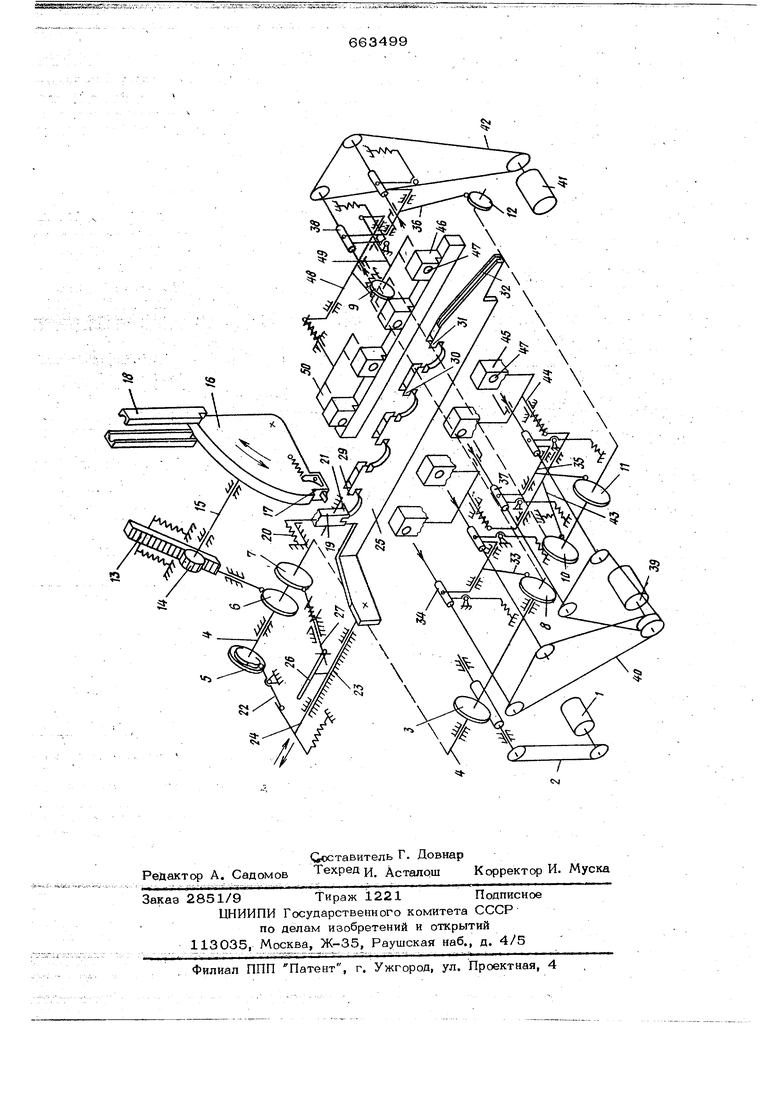

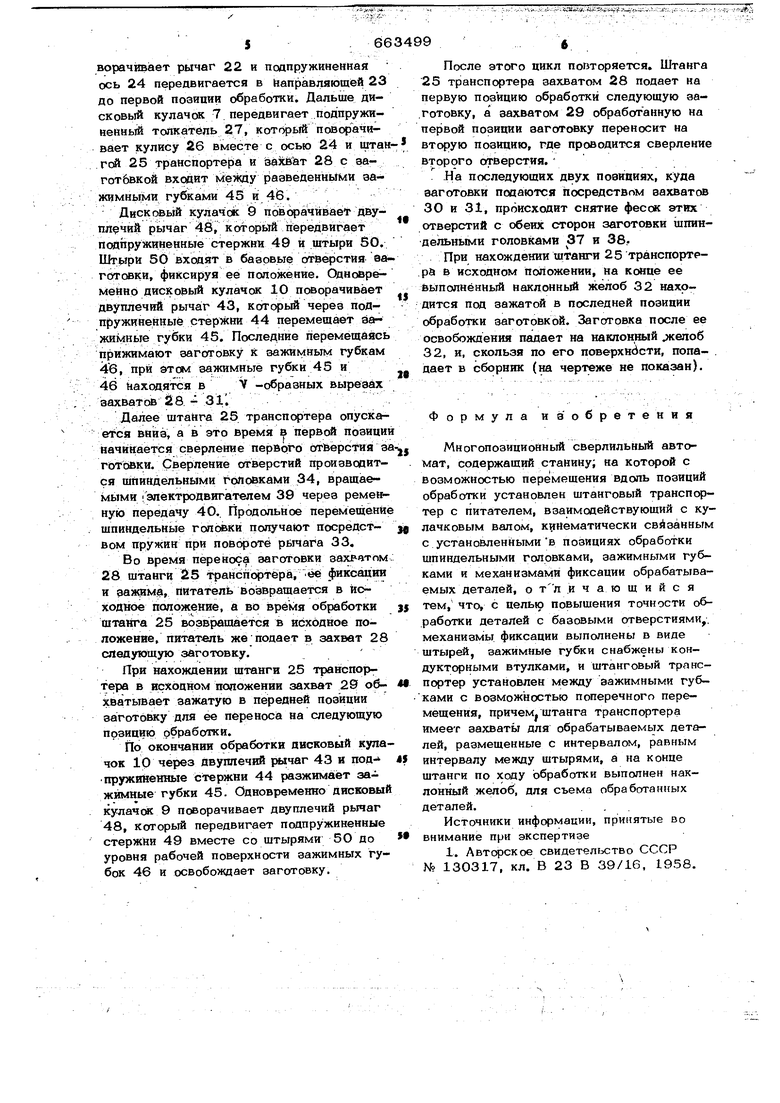

Изобретение относится к металлорежущим станкам, а именно к сверлильным ав томатам. Известны многопозициоНные сверлильные автоматы, содержащие станину, на ко торой с возможностью перемещения вдоль позиций обработки установлен штанговый транспортер с питателем, взаимодействую щий с кулачковым валом, кинематически связанным с установленными в позициях обработки щпиндельными головками, зажимными губками и механизмами фиксации обрабатываемых детадей. Недостатком известных автоматов является низкая точность обработай, что обусловлено низкой точностью фиксации и закрепления обрабатываемых деталей. Цель настоящего изобретения - повышение точности обработки деталей с базовыми (Отверстиями. Для этого механизмы фиксации выполнены в виде щтырей, зажимные губки снабжены кондукторными втулками, а штанговый транспортер установлен между зажимными губками с возможностью поперечного перемещения, причем, штанга транспортера имеет вахвать для обрабатываемых деталей, размещенные с интервалсяи, равным интервалу между штырями, а на конце шТанги по ходу обработки выполнен наклонный жепоб для съема обработанных деталей. На чертеже приведена кинематическая схема авт«иата. Автомат содержит станину (на схеме не показана), на которой установлен элект родвигатель1, приводящий во вращение через ременную передачу 2 и червячную пару 3 кулачковый вал 4. На кулачковом валу 4 последовательно насажены торцовый кулачок 5 и дисковые кулачки 6-12. Дисксвый кулачок 6 связан с подпрузкиненной зубчатой рейкой 13, которая находится в дацеплении с зубчатым колесс л 14, установленным на конце горизонтальней оси 15. На другсл конце оси 15,жестко закреплен питатель 16 с захватом 17. На станине над питателем 16 уста663499новлен магазин для загбтьвоК, выпопненньй в виде двух вертикальных желобов; .18. На траектории дуги окружности питателя 16 установлено вертикальное коромысло 19, ве|эхний конец которого посред ством пружины прижат к станине, а на нижнем конце со стороны питателя 16 выполнен клиновидный выступ 21, выступающий за траекторию питателя 16. Торцовый кулачсж 5 посредством рычага 22 взаимодействует с помещен1аой в горизонтальной направляющей 23 подпружиненной осью 24, на которой закреплена f-образная плоская щтанга 25 транспортера. Для поперечного перемещения, штанги 25 к подпружиненной оси 24 ;ЖiёtrfJto пjзйkpeплeнa кулиса 26, ползун которой выполнен в виде подпружиненного стержня 27, .взаимодействующего с дисковым кулачкам 7. На штанге 25 с одинаковыми йруг от Друга интервалами размещены зазсваты 28 т 31для переноса заготовок и наклон . ный желоб 32 для съема заготовок, выпол ненный на конце штанги 25. Зазсваты 28 -т 31 выполнены в виде V-образных вырезов, на концах стенок котфых установлены площадки для расположения загото jaKH. . . . Дисковый кулачок 8 взаимодействует с двуплечим рычагслл 33, который щарни( но соединен с родпружиненными шпиндельными головками 34, размещенн з1ми в пер1ВЫХ двух позициях обработки. Дисковые кулачки 11 и 12 посредством двуплечих рычагов 35 и 36 шарнирно соединены fc подпружинными шпиндельными головками 37 и 38, размешенными в последующих двух позициях обрабсйтс1й и уётанЪвлёнными соосно напротив друг друга. Шпййдёпьйьтё головки 34 и 37 приводятся во вращение электродвигателем39 через ременные перёдачи 40, а шпиндельные головки 38 электродвигателем 41 поЬрёдством ременной передачи 42. Дисковый кулачок 10 вала 4 Взаимодействует с .двуплечим рычагом 43, который связан с/подпружиненными стержнями 44, Жестко соединенными с зажимным губками 45, установленными в позййиях обработки между штангой 25 и шпиндельными головками 34 и 37 параллельно штанги 25 транспортера. С другой еторон1ы штанги 25 симмётрйчнЬ зажимным губкам 45 установлены неподвижные губки 46; Жёстко зак{ ёппённь1е на станине шпиндельными головками 38 и штангой 25 транспортера. Зажимные губКИ 45 и 46 выполнены с соответствую щими V-образным вырезбм захватов 28 т 31 вертикальными рабочим:и поверхностями и содержат Кондукторные втулки 47, установленные соосно шпиндельным гоповкай 34, 37 и 38, Дисковый кулачок 9 посредством jDiByплёчёго рычага 48 и подпружиненных стержней 49 кинематически связан со штырями 3iО для фиксации safbtoBKH. размешенными с ооковых сторон зажимньгх губок 46 в позициях обработки с интервалом расположений захватов 2В г 31 на штанге 25 транспортера Автомат работает следующим o6pa3cavi. Заготовки, улЬйсёйные ё Стопку, вруч й уклад шают в Магазин между желобами 18, где под дейст1вием собствённогго веса они опускаются,в питатель 1в. Включают Электродвигатель 1, Который через ремённую передачу 3, червячную пару 3 приводит во вращение кулачковый вал 4. с кулачками 5 - 12. Одновременно вЖйчайт Шektp)Двигaтeпи 39 н41, которые через ременные передачи 40 и 42 вращают щйиндельныё головки 34, 37 и 38 с-инструментами. При вращении кулачкового вала 4 дисковый кулачок 6 передвигает подяружйнёй-; йую зубчатую рейку 13, Которая поворачивает зуёчатоё крлесо 14 и вместе с ним ось 15 и йятатепь 16. Во время нахождения захвата 17 питателя 16 йод iwara зинрм (исхойиое положение питателя) заготовка свобсяно западает в захват 17 питателя 10; Затем подпружиненная зубчатая рейка 13, которая получает перем&щение от дискового кулачка 6, поворачивает зубчатое колесо 14. Вместе с ним по ворачиааются ось 1В и питатель 16, несущий в захва.те 17 заготовку. Таким образ посредствсйи питателя 16 .заготовка переносится в захват 28 25 транспортера, который в это время торцовым кулачком 5 и Дисковым куЛачком 7 nepeMeaiaeTCfl в исходйоё положение (крайнее левое и крайнее левое и край нее верхнее положение штанги 25). Во время ПоЦёшения заготовки в захвате 25 трайспортера, коромысло 19 клиновидным выступом 21 зацейляётся за торец заготовки и удерживает ее в захвате 28 при повороте питателя 16 в обратную сторону.. Далее подпружйненньтй стержень 27 . перемещается в сторону дискового кулачка 7, при этом штанга 25 транспортера 6йускаётсявйиэ. Торцовый кулачок 5 поBopanimiaeT рычаг 22 к поапружиненная ось 24 передвигается в Направляющей 23 до первой позиции обработки. Дальше дисковый кулачок 7 передвигает подпружиненный толкатель 27, кот1трый поворачивает кулису 26 вместе с осью 24 и шта гой 25 транспортер а и isaxfe T 28 с заготбвкой входит между разведенными аажимны1ии губками 45 и 46. Дисковый кулачок 9 поворачивает двупл чий рычаг 48, который передвигает подпружиненные стержни 49 и штыри 50. Штыри 50 входят в базрвые отверстия за готовки, фиксируя ее положение. Одновременно дисковьтй кулачок 10 поворачивает двуплечий 43, который через подп{)ужиненныё стержни 44 перемещает аажимнЫе губки 45. Последние перемещаясь прижимают заготовку к зажимным губкам 46, при этом зажимные губки 45 и 46 Находятся в V -образных вырезах захват се 28 - 311 Далее штаНга 25 транспортера опускается вниз, а в это время в первой позици начинается сверление перврго отйерстия 3 готовки. Сверление отверстий производится шпиндельными голсэками 34, вращаемыми I электродвигателем 39 через ременную передачу 40.. Продольное перемещение шпиндельные гопсвки получают посредстBOM пружин при повороте рычага 33, Во время переноса заготовки зазсввтом 28 штанги транспортёр и, tie фиксации и axqiMa, питатель возвращается в исходное положение, а во время обработки штанга 25 возв рашается в исходное положевие, питатель же подает в захват 28 следующую заготовку. При нахождении штанги 25 транспортера в исходном положении захват 29 обхватывает зажатую в передней позиции заготовку для ее переноса на следующую позицию обработки. По окончании обработки дисковый кулачок 10 через Двуплечий рычаг 43 и под- пружинеиные стержии 44 разжимает зажимн ю губки 45. Одновременио дисковый кулачсяс 9 поворачивает двуплечий рычаг 48, который передвигает подпружиненные стержни 49 вместе со штырями 5О до уровня рабочей поверхности зажимных губок 46 и освобождает заготовку. После этого цикл повторяется. Штанга 25 транспортера захватом 28 подает на первую позицию обработки следующую за.готовку, а захватом 29 обработанную на первой позиции заготовку переносит на вторую позицию, где проводится сверление второго отверстия. .На последующих двух позициях, куда заготовки подаются посредством захватов 30 и 31, происходит снятие фесок этих отверстий с обеих сторон заготовки шпиндельными головками 37 и 38. При нахождении штанги 25 транспортрра в исходном положении, на конце ее выполненный наклонный желоб 32 находится под зажатой в последней позиции обработки заготовкой. Заготовка после ее освобождения падает на иакпоцный елоб 32, и, скользя по его поверхности, попа- . дает в сборник (на чертеже не показан). Формула изобретения Многопозиционный сверлильный автомат, содержащий станину; на которой с возможностью перемещения вдоль позиций обработки установлен штанговый транспортер с питателем, взаимодействующий с кулачковым валом, кинематически связанным с установленнымив позициях обработки шпиндельными головками, зажимными губками и механизмами фиксации обрабатываемых деталей, о и ч а ю щ и и с я тем, что, с целью повышения точности обработки деталей с базовыми отверстиями,, механизмы, фиксации выполнены в виде штырей, зажимные губки снабжены кондукторными втулками, и штанговый транспортер установлен между зажимными губками с возможностью поперечного перемещения, причем штанга транспортера имеет захваты для обрабатываемых дета- лей, размешенные с интервалом, равным интервалу между штырями, а на конце штанги по ходу обработки выполнен наклонный желоб, для съема обработанных деталей. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетел1: ство СССР № 130317, кл. В 23 В 39/16, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный сверлильный автомат | 1978 |

|

SU774819A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для подачи полосового и ленточного материалов в зону обработки | 1987 |

|

SU1489900A1 |

| Сборочный автомат | 1982 |

|

SU1106626A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Устройство для укладки и выгрузки изделий | 1981 |

|

SU1016220A1 |

| Автомат для обработки концов трубчатых заготовок | 1987 |

|

SU1440585A1 |

| Станок для обработки деталей | 1984 |

|

SU1288029A1 |

Авторы

Даты

1979-05-25—Публикация

1977-04-26—Подача