fg(Л

с

оэ

4

СО 00

to

г

137

НИИ центр 2 и нижний центр 3, индукторы 4, 5, жестко связанные с закалочным устройством 8, состоящим из камеры 9 и выравнивателя давления 10. Центры 2, 3 имеют возможность вертикального перемещения от пневмо- цилиндров, а на верхнем центре 2 установлена с возможностью перемещения вдоль оси центров от пневмоцилиндра втулка 14. На втулке 14 закреплена крышка 16, закрывающая камеру 9, а в стенке втулки выполнены каналы 17,

982

соединяющие внутреннюю ее полость с полостью камеры 9. НаружньпЧ диаметр втулки 14 равен внутреннему диаметру индуктора 4, что позволяет закрывать внутреннюю полость индуктора в момент закалки детали. Наличие в станке втулки 14 позволяет обеспечить равномерное омывание потока охлаждающей жидкости ступенчатой поверхности детали и тем самым получить качественную закалку ступенчатых цилиндрических деталей. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для высокочастотной обработки осесимметричных цилиндрических деталей | 1988 |

|

SU1640172A1 |

| Станок непрерывной последовательности закалки цилиндрических деталей индукционными токами | 1960 |

|

SU140506A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| Станок для индукционной закалки изделий | 1976 |

|

SU607847A1 |

| Устройство для нагрева тв 4 шеек коленчатых валов с вращением под слоем закалочной жидкости | 1978 |

|

SU747902A1 |

| Станок для закалки деталей с индукционного нагрева | 1974 |

|

SU646844A1 |

| Установка для упрочнения винтового профиля цилиндрических деталей | 1985 |

|

SU1416518A1 |

| Станок для закалки деталей | 1975 |

|

SU739112A1 |

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| Устройство для термообработки крупногабаритных полых деталей вращения | 1985 |

|

SU1373734A1 |

Изобретение относится к области индукционного нагрева и может быть использовано для закалки ступенчатых цилиндрических деталей с большим перепадом диаметров. Цель изобретения состоит в повышении качества закалки ступенчатых деталей. Станок для за- капки деталей с индукционного нагрева содержит стойку 1, несущую верх

1

Изобретение относится к индукционому нагреву и может быть использовано для закалки ступенчатых цилиндрических деталей с больщим перепадом диаметров.

Цель изобретения - повьпиение качества закалки.

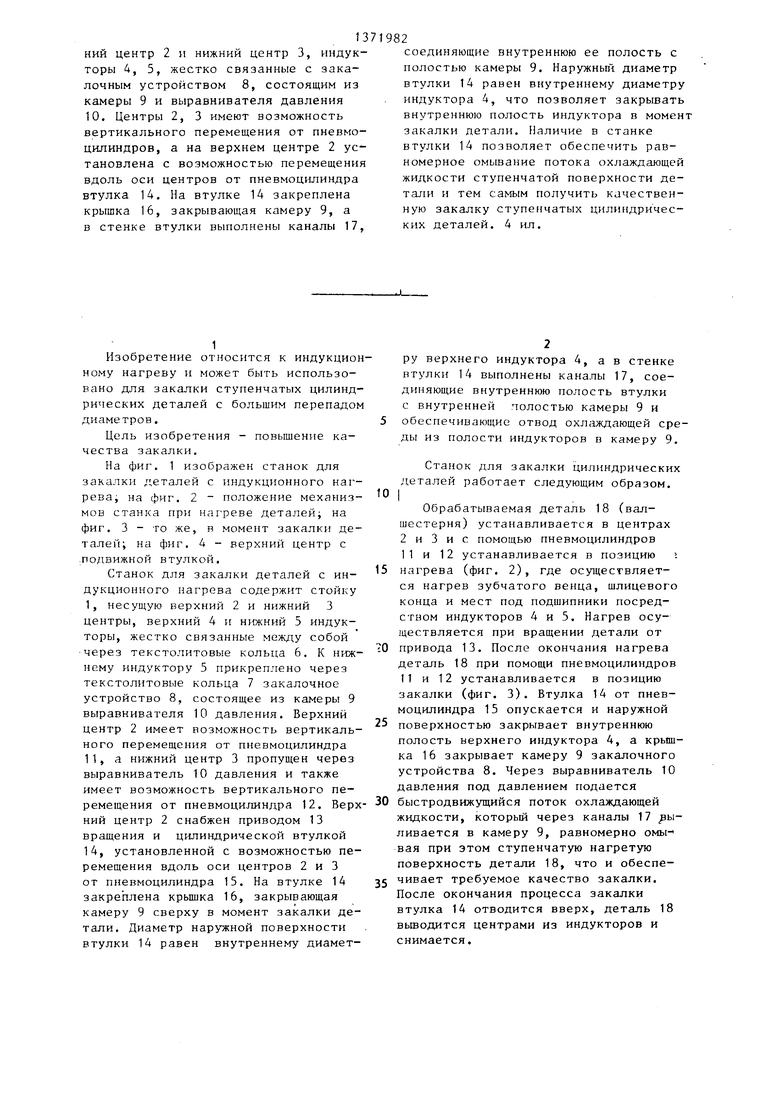

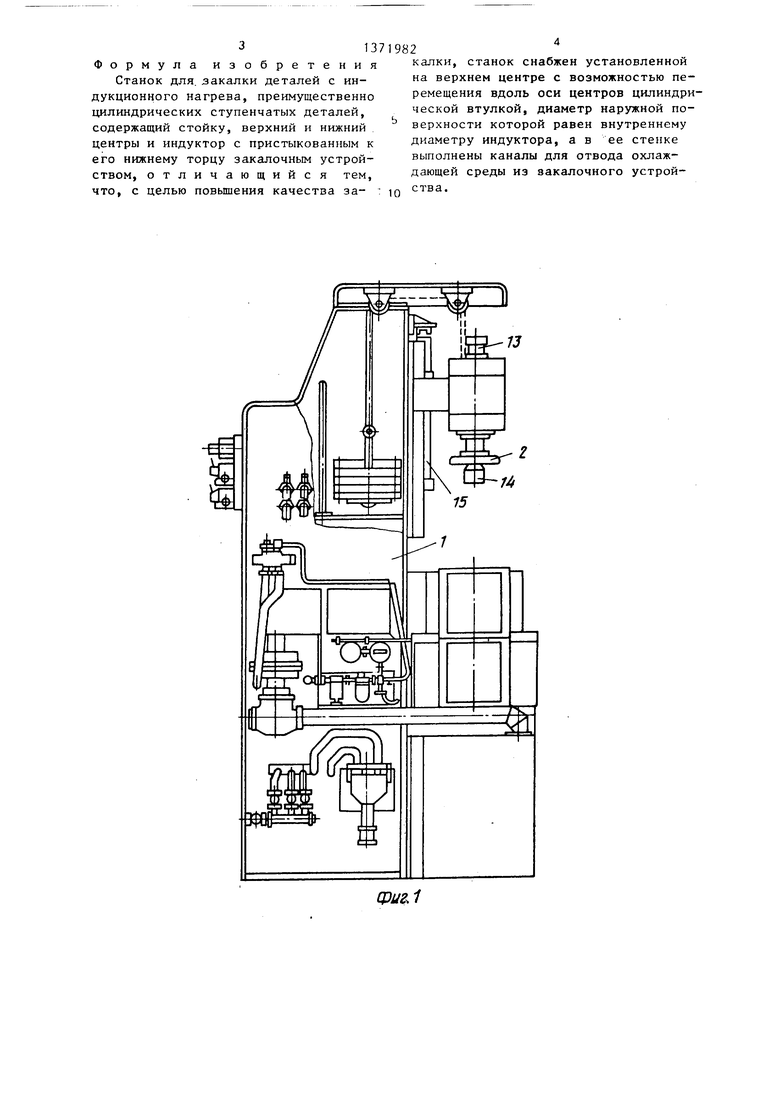

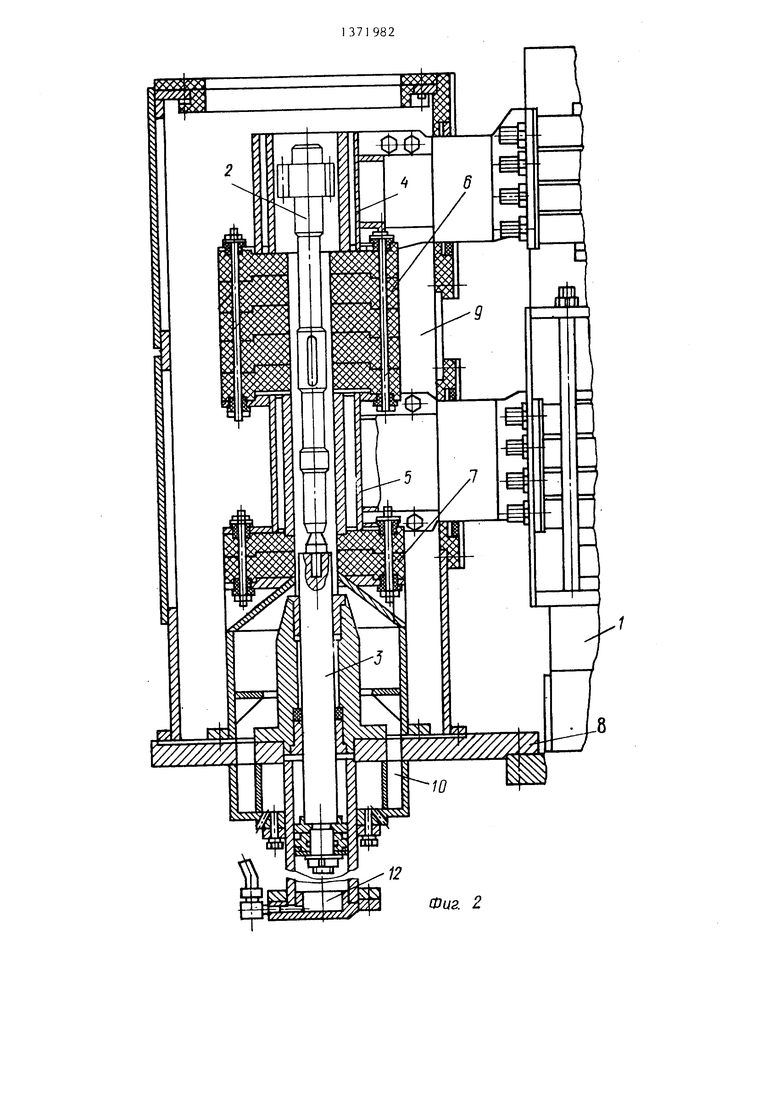

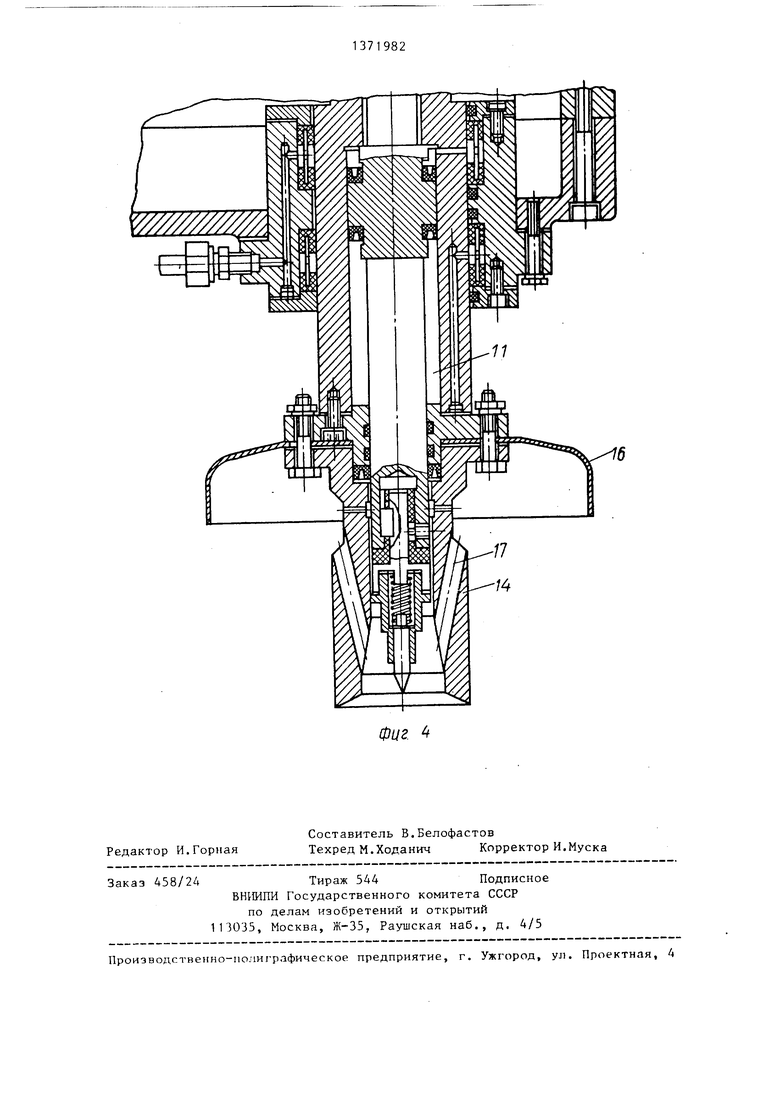

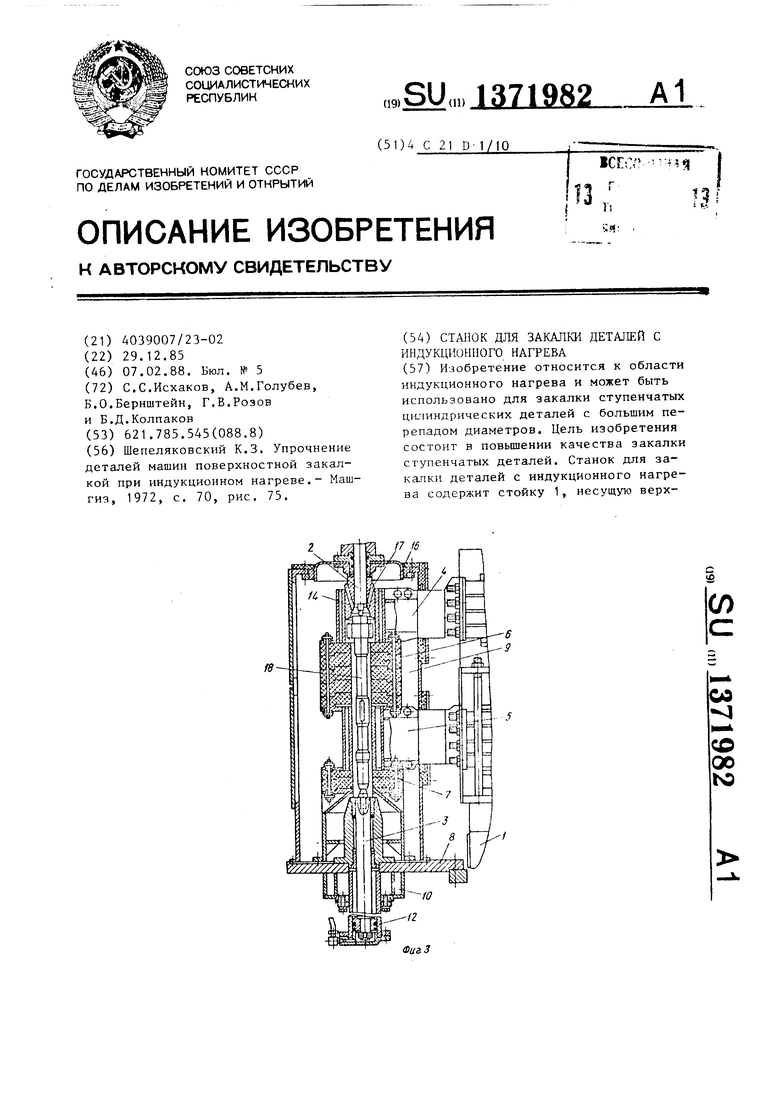

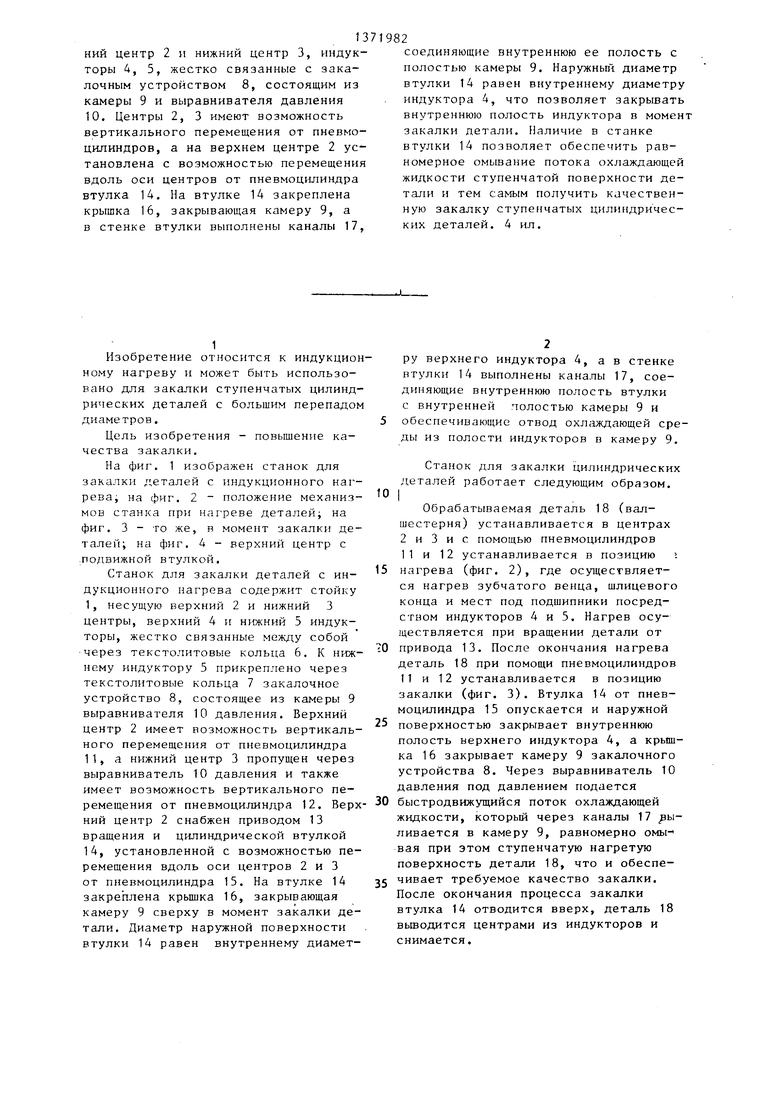

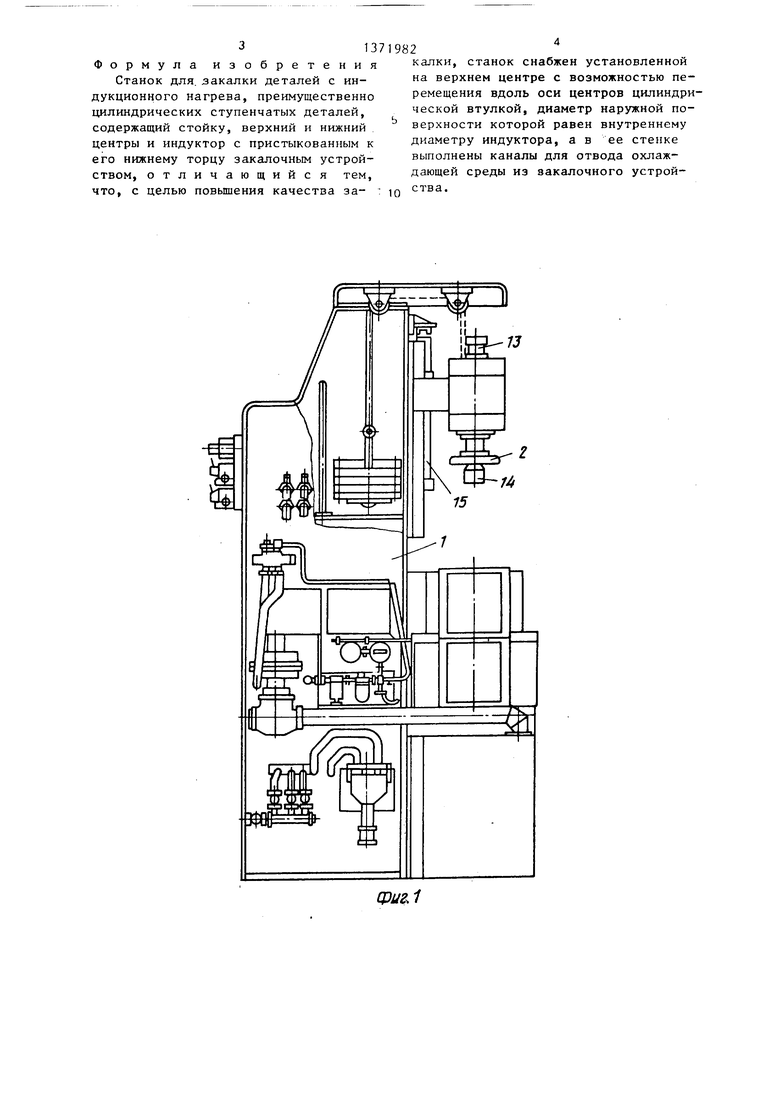

На фиг. 1 изображен станок для закалки деталей с индукционного нагрева, на фиг. 2 - положение механизмов станка при нагреве деталей; на фиг. 3 - то же, в момент закалки деталей; на фиг. 4 - верхний центр с .подвижной втулкой.

Станок для закалки деталей с индукционного нагрева содержит стойку

I,несущую верхний 2 и нижний 3 центры, верхний 4 и нижний 5 индукторы, жестко связанные между собой через текстолитовые кольца 6. К нижнему индуктору 5 прикреплено через текстолитовые кольца 7 закалочное устройство 8, состоящее из камеры 9 выравнивателя 10 давления. Верхний центр 2 имеет возможность вертикального перемещения от пневмоцилиндра

II,а нижний центр 3 пропущен через выравниватель 10 давления и также имеет возможность вертикального перемещения от пневмоцилиндра 12. Верхний центр 2 снабжен приводом 13 вращения и цилиндрической втулкой 14, установленной с возможностью перемещения вдоль оси центров 2 и 3

от пневмоцилиндра 15. На втулке 14 закреплена крышка 16, закрывающая камеру 9 сверху в момент закалки детали. Диаметр наружной поверхности втулки 14 равен внутреннему диаметру верхнего индуктора 4, а в стенке втулки 14 выполнены каналы 17, соединяющие внутреннюю полость втулки с внутренней полостью камеры 9 и обеспечивающие отвод охл;1ждающей среды из полости индукторов в камеру 9.

10

Станок для закалки цилиндрических деталей работает следующим образом.

Обрабатываемая деталь 18 (вал- шестерня) устанавливается в центрах 2 и 3 и с помощью пневмоцилиндров

I1 и 12 устанавливается в позицию . нагрева (фиг. 2), где осуществляется нагрев зубчатого венца, шлицевого конца и мест под подшипники посредством индукторов 4 и 5. Нагрев осуществляется при вращении детали от

привода 13. После окончания нагрева деталь 18 при помощи пневмоцилиндров

IIи 12 устанавливается в позицию закалки (фиг. 3). Втулка 14 от пневмоцилиндра 15 опускается и наружной

поверхностью закрывает внутреннюю

полость верхнего индуктора 4, а крышка 16 закрывает камеру 9 закалочного устройства 8. Через выравниватель 10 давления под давлением подается

быстродвижущийся поток охлаждающей жидкости, который через каналы 17 ры- ивается в камеру 9, равномерно омы- вая при этом ступенчатую нагретую поверхность детали 18, что и обеспечивает требуемое качество закалки. После окончания процесса закалки втулка 14 отводится вверх, деталь 18 вьшодится центрами из индукторов и снимается.

3137

Формула изобретения

Станок для. закалки деталей с индукционного нагрева, преимущественно цилиндрических ступенчатых деталей, содержащий стойку, верхний и нижний центры и индуктор с пристыкованным к его нижнему торцу закалочным устройством, отличающийся тем, что, с целью повьшения качества за- :

982

калки, станок снабжен установленной на верхнем центре с возможностью перемещения вдоль оси центров цилиндрической втулкой, диаметр наружной по верхности которой равен внутреннему диаметру индуктора, а в ее стенке выполнены каналы для отвода охлаждающей среды из закалочного устройства.

10

CPuzJ

- х«:гл«

Фиг. 2

Фиг. 4

| Шепеляковский К.З | |||

| Упрочнение деталей машин поверхностной закалкой при индукционном нагреве.- Маш- гиз, 1972, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1988-02-07—Публикация

1985-12-29—Подача