1 стол 3, а верхняя полукамера 4 смонтирована на поворотной консоли 5 с возможностью вертикального перемещения по оси камеры. Между полу камерами 2 и 4 расположен механизм 7 перемещения индукторов 8, несущий приспособление 9 для центрирования деталей, состоящее из приводных роликов 25, подпружиненных перпендикулярно оси стола 3, и упоров 26, ограничивающих перемещение роликов 25 с учетом величины температурного расширения детали. В верхней полука- нере 4 посредством шарового шарнира 12 смонтирована цанга 13, имеющая секторы 14, взаимодействующие с деталью по ее внутренней поверхности от конуса 15 под действием рычажно73734

го механизма 20, закрепленного на нижьей полукамере 2 и обеспечивают;-- го силовое замыкание полукамер 2, 4. В нижней полукамере 2 установлена труба 16, соединенная с устройством подачи закалочной жидкости и несущая подпружиненное вдоль оси камеры кольцо 17 с двухступенчатой наружной поверхностью, образующее со стенкой верхней полукамеры 4 зазор для дросселирования обработанной закалочной жидкости с целью создания постоянного давления ее потока в закалочной камере для равномерного всестороннего омывания детали, что позволяет получить равномерную закалку и повысить качество термообработки. 2 з.п. rVi-пы А ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закалки крупногабаритных деталей | 1985 |

|

SU1397503A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Установка для индукционной закалки крупногабаритных коленвалов | 1988 |

|

SU1666555A1 |

| Станок для закалки изделий | 1976 |

|

SU737473A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| Автоматическое устройство для термообработки изделий | 1991 |

|

SU1825380A3 |

| Станок для индукционной закалки изделий | 1984 |

|

SU1392116A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ВАЛОВ | 1971 |

|

SU306176A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ТЕРМООБРАБОТКИ ДИСКОВ | 1971 |

|

SU293554A1 |

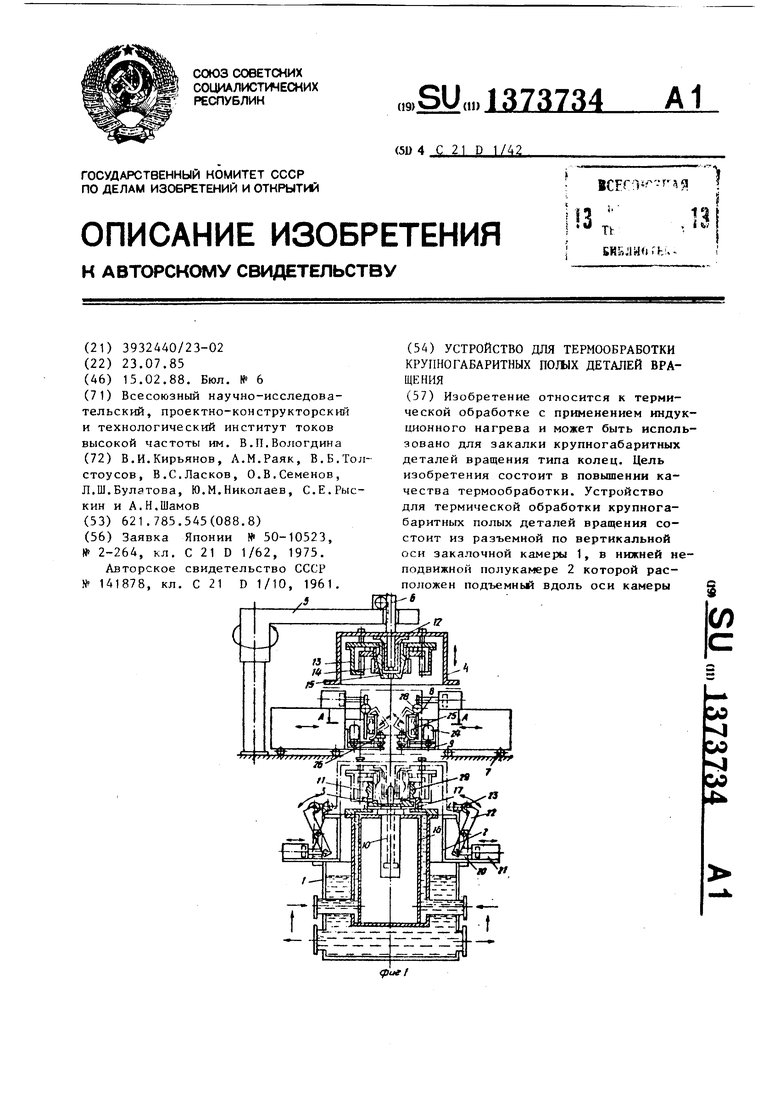

Изобретение относится к термической обработке с применением индукционного нагрева и может быть использовано для закалки крупногабаритных деталей вращения типа колец. Цель изобретения состоит в повышении качества термообработки. Устройство для термической обработки крупногабаритных полых деталей вращения состоит из разъемной по вертикальной оси закалочной камеры 1, в нижней неподвижной полукамере 2 которой расположен подъемный вдоль оси камеры -6 D (Л DO DO sJ СО

1

Изобретение относится к термической обработке с применением индукционного нйгрева и может быть исполь .3jBaHo для закалки крупногабаритных цилиндрических детален типа колец.

Даль изобретения - повышение качества термообработки.

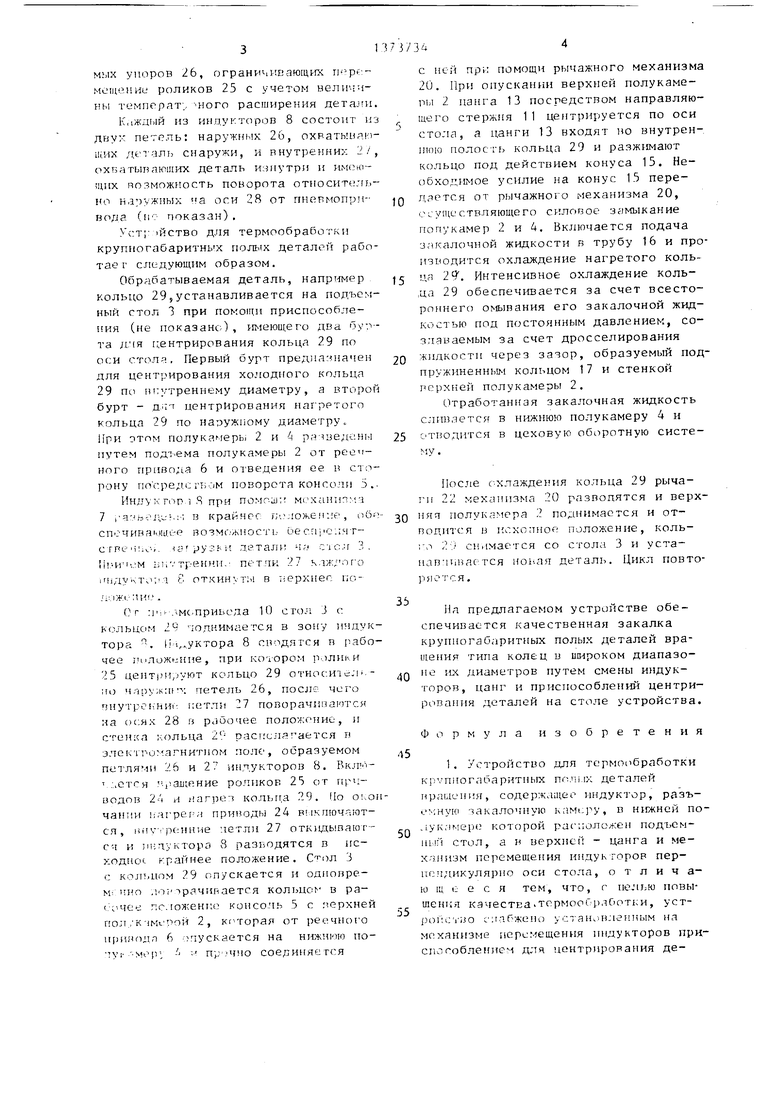

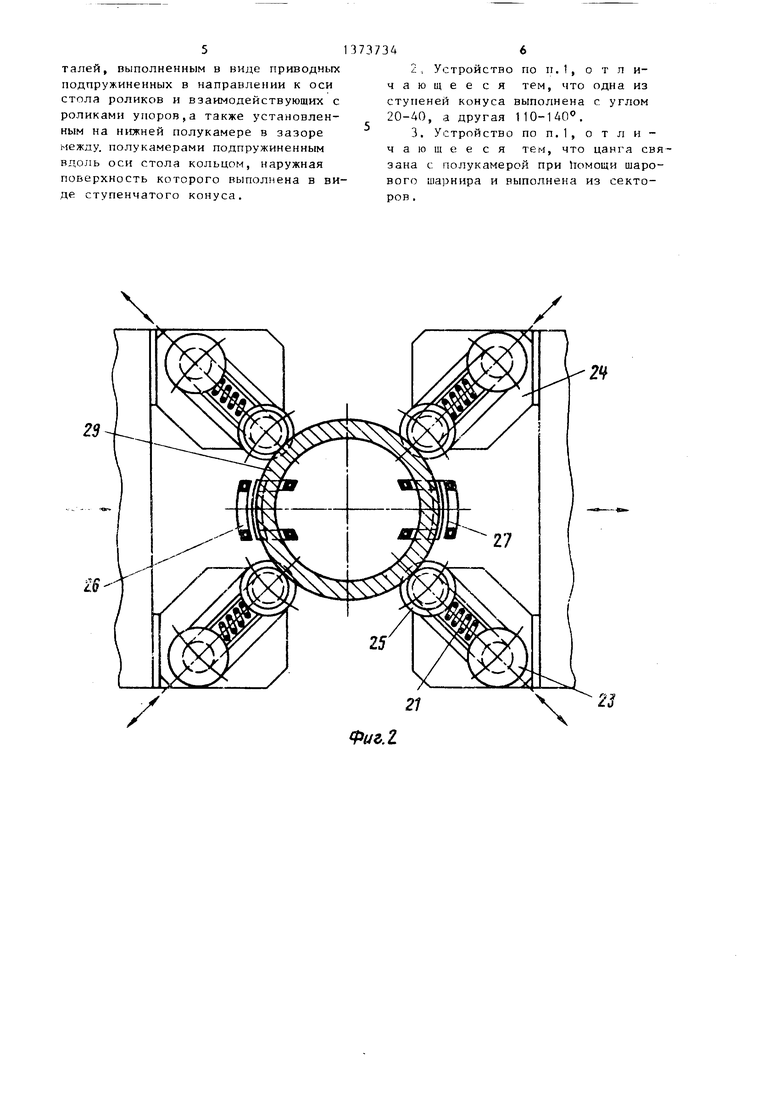

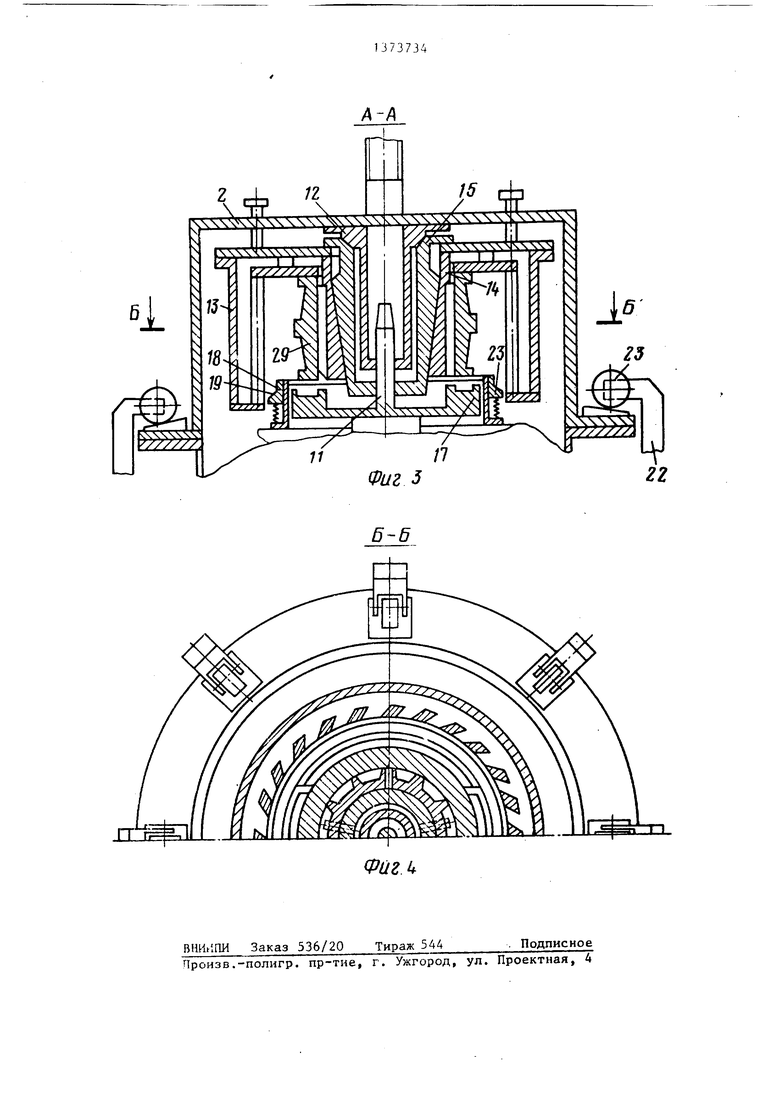

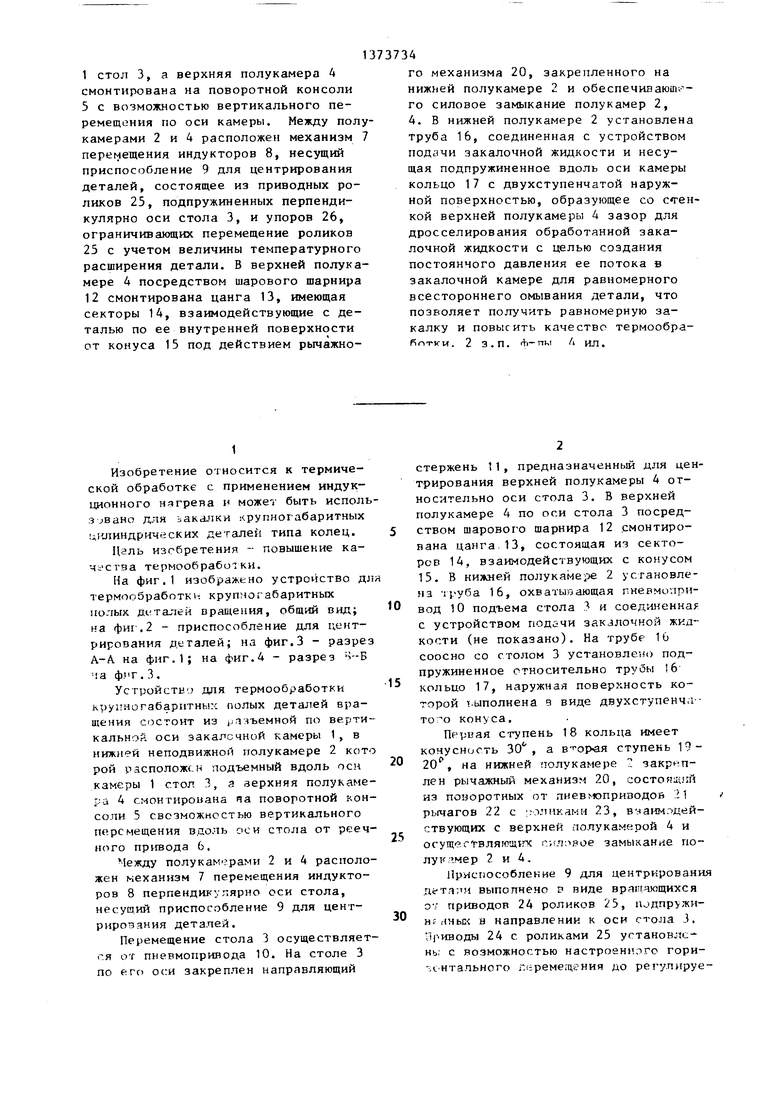

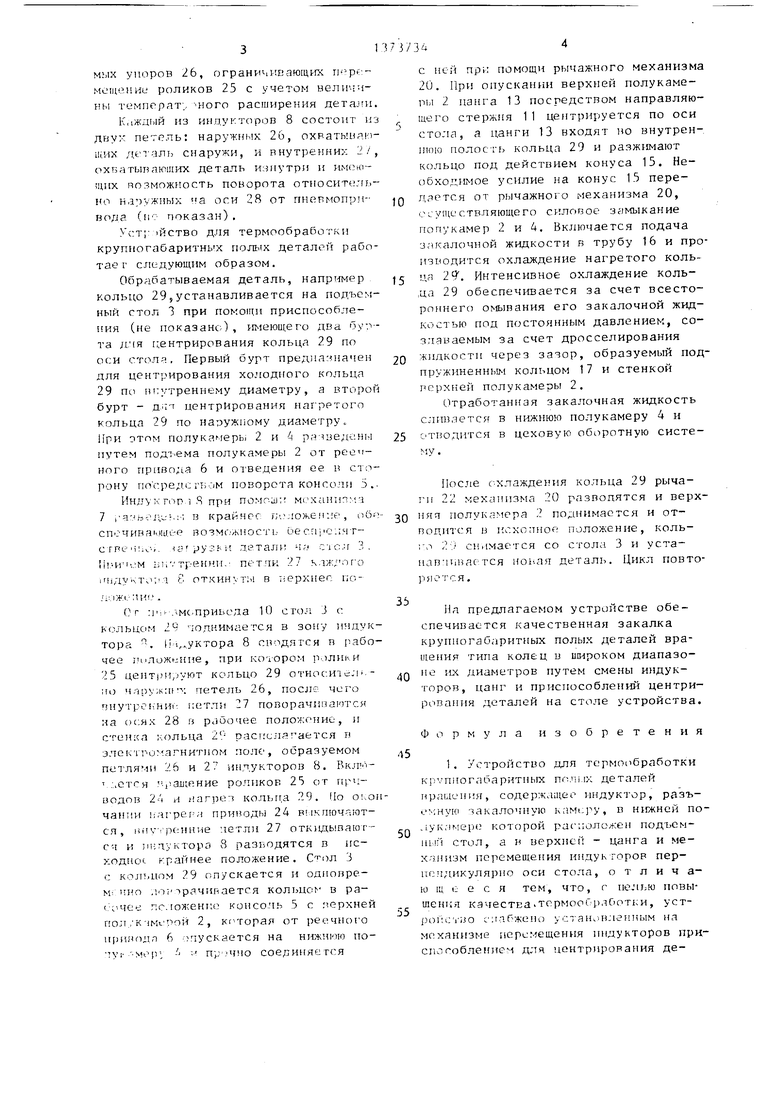

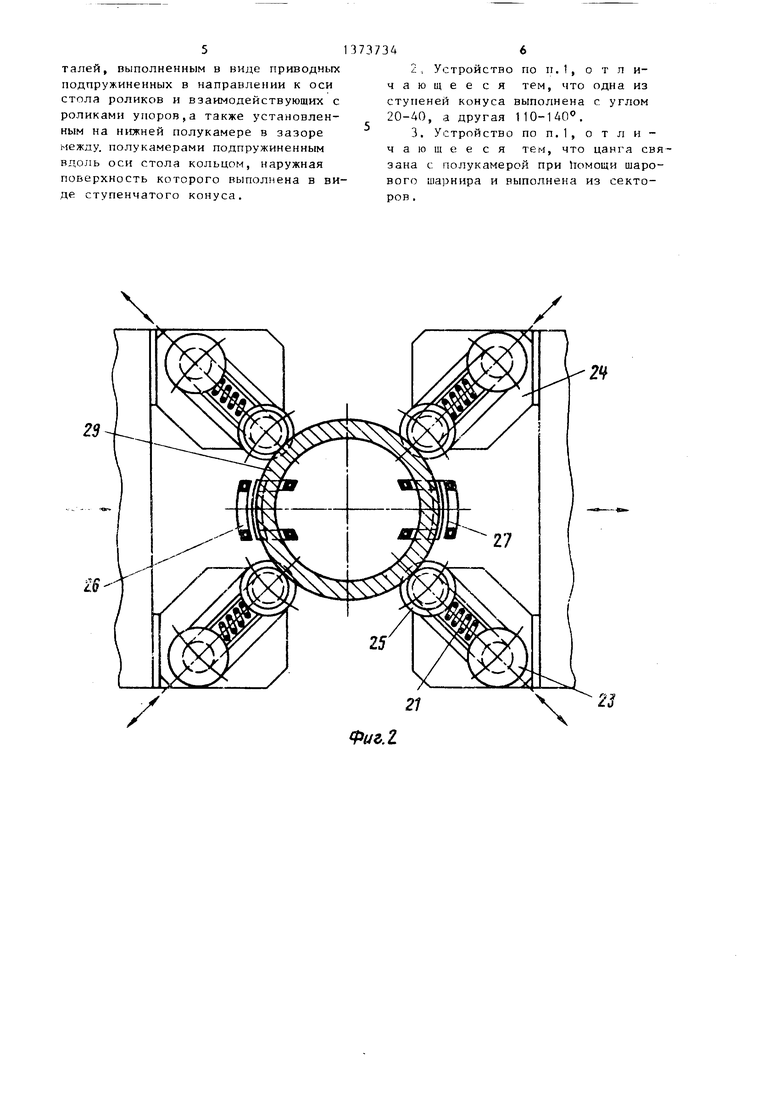

На фиг. 1 изображено устройство ДJ термообработки круп))огабаритных полых Д1 талей вращения, общий вид; ка фи1 .2 - приспособление для центрирования деталей; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Ч--Б ф.чг. 3 .

Устройство для термообработки крупногабаритных полых деталей вращения состоит из разъемной по вертикальной, оси закалочной камеры 1, в ниж)ей неподвижной полукамере 2 кото рой расположен подъемный вдоль оси камеры 1 стол 3, а верхняя полукамера 4 смонтирована ча поворотной консоли 5 свозможностью вертикального перемещения вдоль оси стола от реечного пр1геода 6.

-1ежду полукам рами 2 и 4 расположен механизм 7 перемещения индукторов 8 перпендикулярно оси стола, несущий приспособление 9 для центрирования деталей.

Перемещение стола 3 осуществляется от пневмопривода 10. На столе 3 по его ос;и закреплен направляющий

стержень 1, предназначенный для центрирования верхней полукамеры 4 относительно оси стола 3. В верхней полукамере 4 по оси стола 3 посредством шарового шарнира 12 .смонтирована цанга 13, состоящая из секторов 14, взаимодействующих с конусом 15. В нижней полукамере 2 установлена груба 16, охватывающая пневмопривод 10 подъема стола 3 и соединенная с устройством подачи закалочной жидкости (не показано). На трубе 16 соосно со столом 3 установле гП) подпружиненное относительно трубы 16 кольцо 17, наружная поверхность которой ьыполнена в виде двухступенча-- того конуса.

Периая ступень 18 кольца имеет конусность 30, а ступень 19- 20, на нижней полукамере 2 закреплен рычажный механизм 20, состоящий из поноротных от пнeв Dпpивoдoв 21 рычагов 22 с г- - чкани 23, вуаимг дей- ствующих с верхней полукамерой 4 и осуществляющ гк г. замыкание полу к лмер 2 и 4,

Приспособление 9 для центрирования дс-тл; м выполнено в виде врашающихся э . приводов 24 роликов 25, иодпружи- Hf .-(ньЕ-: н направлении к оси стола 3. Приводы 24 с роликами 25 установлс- нь; с возможностью настроенного гори- С Нтального П ;ремегцгния до регулируемых упоров 26, огранич жающих мещеиис роликов 25 с учетом неличины темперлт;, того расширения дета.чи

К.гжцый из индукторов 8 состоит и двух петель: наружных 26, охватыиак-. iiinx деталь снаружи, и в ну трении;-: 21 охватывающих деталь и;)11утри и имош- 1,их позможность поворота относите.чь но наружных на оси 28 от пневмопривода (по показан),

Уст;: 1ЙСТВО для термообработки крупногабаритнь х полых деталей работает следующим образом.

Обрабатываемая деталь, например кольцо 295устанавливается на подъемный стол 3 при помощи приспособления (не показано), №1еющего два oy-.v та для центрирования кольца 29 по оси столя., Первый бурт пред)1а; начен для центрирования холодного кольца 29 по п1;;,-треннему диаметру, а второй бурт - длт центрирования наг рртого кольца 29 по наружному диаметру. При птом nonyKafiepbi 2 и А рачаедены путем подтема полукамеры 2 от реечного привода 6 и отведения ее в сторону г о сре;1сгьом поворота консоли 5.

Инду к ) Я при noMOjj:; М(. ханип; - -1 7 I a .fbejv- -:- . в крайнс-Г: г; . ;1оже 1;;е, iiOf спочива1., возмг;/кность ое сгг сият- crnfiiiivH. la pysbi детали ч; счел 3. ii; H i ,.M i;i,v трен}, петли 27 клждпгч) lUiayKTo; 8 откинутм в т-ерхнес IK;:;ОЖ1/:1И - .

( г :ii)t/iMc,привода 10 стол J с кольцом 29 чодн.нмается в зону индуктора . 1.ь,.,уктора 8 сводятся в рабочее пчложение, при котором ролики 25 цент1 1,;уют кольцо 29 относ:и1е:1к- ио ч,-эр ;к:и : петель 26, ПОСЛЕ чего пнутрс|.;ни1- :етл;1 27 поворачипаится на осях 28 рабочее положение, и стешса ;чольца 2/- распелагается в элек 1 Г омагнитпом поле, образуемом петлями 26 и 27 индукторов 8. Вкл Т- .ется ч-а-щение ро- пжов 25 от приводов 24 и iiarpe i кольп.а 29. do oivOH чании ;агре .ч приводы 24 в |кпюч .гат- ся, iii V : p( летли 27 откидывают- сч и п-;п;уктора 8 разводятся в исходное крайнее положение. 3 с 29 опускается и одиовре- М: И1Ю .); трачивается кольцо в ра- . ч чее положенно консоль 5 с верхней riojT,, Kчм1- рой 2, которая от реечного прияодл 6 пускается на нижнюю поту;- мор;, ; пр : Чно соединяется

с ней npi: помощи рычажного механизма 20. При опускании верхней полукамеры 2 панга 13 посредством направляющего стержня 11 центрируется по оси сто.ла, а цанги 13 входят во внутреннюю полость кольца 29 и разжимают кольцо под действием конуса 15. Необходимое усилие на конус 15 переg дается от р 1чажного механизма 20, осуществляющего сршовое замыкание попукамер 2 и 4. Включается подача закалочной жидкости в трубу 16 и производится охлаждение нагретого коль5 -U 29. Интенсивное охлаждение кольца 29 обеспечршается за счет всестороннего омывания его закалочной жидкостью под постоянным давлением, со- змаваемым за счет дросселирования

0 жидкости через зазор, образуемый под- пружпненнь м кольцом 17 и стенкой верхней полукамеры 2.

Отработанная закалочная жидкость с. пшается в нижнюю полукамеру 4 и

5 С тводится в цеховую оборотную систему.

После хлаждения кольца 29 рычаги 22 мехгпшзма 20 развопятся и верх- 0 HHq полукамера 2 поднимается и отводится в иохопное положение, коль- ; .) снимается со стола 3 и уста- нав 1ивается но1 .ая деталь. Цикл повторяется.

На предлагаемом устройстве обеспечивается качественная закалка крупногабаритных полых деталей вращения типа колец в имроком диапазо- 0 « 1« диаметров путем смены индукторов, цанг и приспособлений центри- ровапия деталей на столе устройства.

Формула изобретения

3737346

отличающее ся тем, что цанга связана с полукамерой при 1гомощи шарового шарнира и выполнена из секторов ,

24

.l

Фаг 5

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Спреер для закалки конических шестерен | 1960 |

|

SU141878A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| / | |||

Авторы

Даты

1988-02-15—Публикация

1985-07-23—Подача