1

(21) 4618188/02

(22.) 07.12.88

(46) 07.04.91. Бюл. № 13

(71)Производственное объединение Минский тракторный завод им. В.И.Ленина и Всесоюзный научно-исследовательский институт токов высокой частоты им. В.П.Вологдина

(72)В.С.Баранов, В.Ф.Белов, Л.С.Космович, К.Н.Кошеленков, Н.М.Румянцев ь В.Г.Шевченко

(53)621.785.545.0025(088.8)

(56)Авторское свидетельство СССР № 1435622, кл. С 21 D 1/10, 1986.

(54)СТАНОК ДЛЯ ВЫСОКОЧАСТОТНОЙ ОБРАБОТКИ ОСЕСИММЕТРИЧНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ

(57)Изобретение относится к металлургии и может быть использовано при термообработке осесимметричных деталей типа вал или шестерня. Цель изобретения - повышение производительности путем упрощения переналадки станка на различные режимы обработки. Станок содержит станину 1 с направляющими, шаговый транспортер 2 с автооператором 3, служащий для загрузки и

выгрузки детали 4 в центр 5. Центры закреплены в бабках 6 и 7, установленных с возможностью перемещения. На направляющих 8 размещены каретки 9 и 10. На каретке 9 закреплен трансформатор с индуктором 11. На каретках 10 смонтированы механизмы 12 позици- рования и гидрораспределители (Г) 13, состоящие из золотника и секционированного ротора с каналами для подвода охлаждающей жидкости. Концентраторы 14 установлены на роторе Г 13, а количество каналов ротора равно числу установленных концентраторов. Г 13 через вал 15 и цилиндрическую шестерню 16 соединен с механизмом по- зицирования. Для осуществления разворота Г 13 с магазином концентраторов на необходимый угол служит двигатель 24. Применение концентраторов вместо сменных индукторов позволяет исключить необходимость настройки колебательно- 5 го контура при изменении размеров закаливаемой поверхности, автоматизировать подбор режимов обработки и тем самым включить ,станок в состав гибкого автоматизированного комплекса. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАКАЛКИ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙЧАСТОТЫ | 1972 |

|

SU422775A1 |

| СТАНОК ДЛЯ АВТОМАТИЗИРОВАННОЙ ПОВЕРХНОСТНОЙ ЗАКАЛКИ ДЕТАЛЕЙ | 2009 |

|

RU2407806C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Станок для закалки деталей | 1983 |

|

SU1133303A1 |

| СТАНОК ДЛЯ КОНТУРНОЙ ЗАКАЛКИ ЗУБЧАТЫХ ВЕНЦОВ | 1971 |

|

SU293049A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ НАПРАВЛЯЮЩИХ С НАГРЕВОМ ТВЧ | 1973 |

|

SU372282A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1969 |

|

SU247977A1 |

| Станок для индукционной закалки изделий | 1981 |

|

SU1033553A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ С НАГРЕВОМ ТОКАМИ ВЫСОКОЙ ЧАСТОТЫ | 1973 |

|

SU383748A1 |

| Станок для индукционного нагрева | 1981 |

|

SU994570A1 |

Зочалсччае jKjcjcccmb

Захалоунел

Изобретение относится к термической обработке, в частности к станкам для закалки с применением индукционного нагрева, и может быть использовано как в мелкосерийном, так и массовом производстве при высокочастотной закалке осесимметричных деталей.

I

Цель изобретения - повышение про- изводительности путем упрощения пере- ,наладки станка на различные режимы обработки.

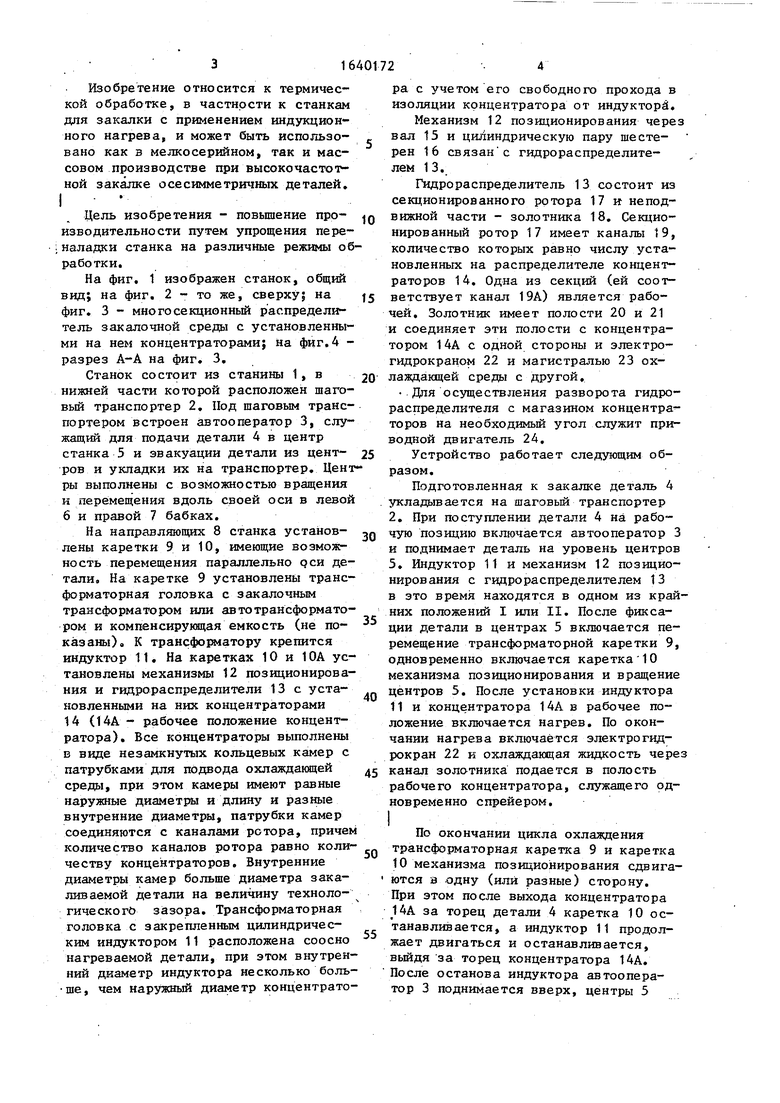

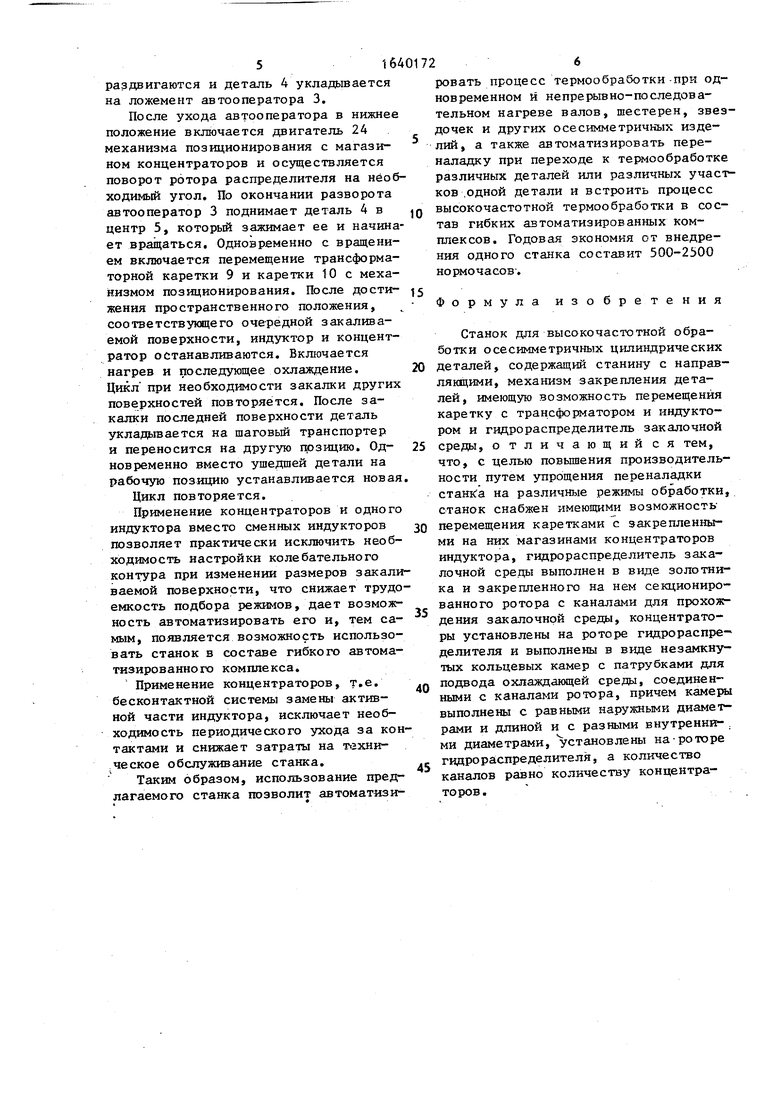

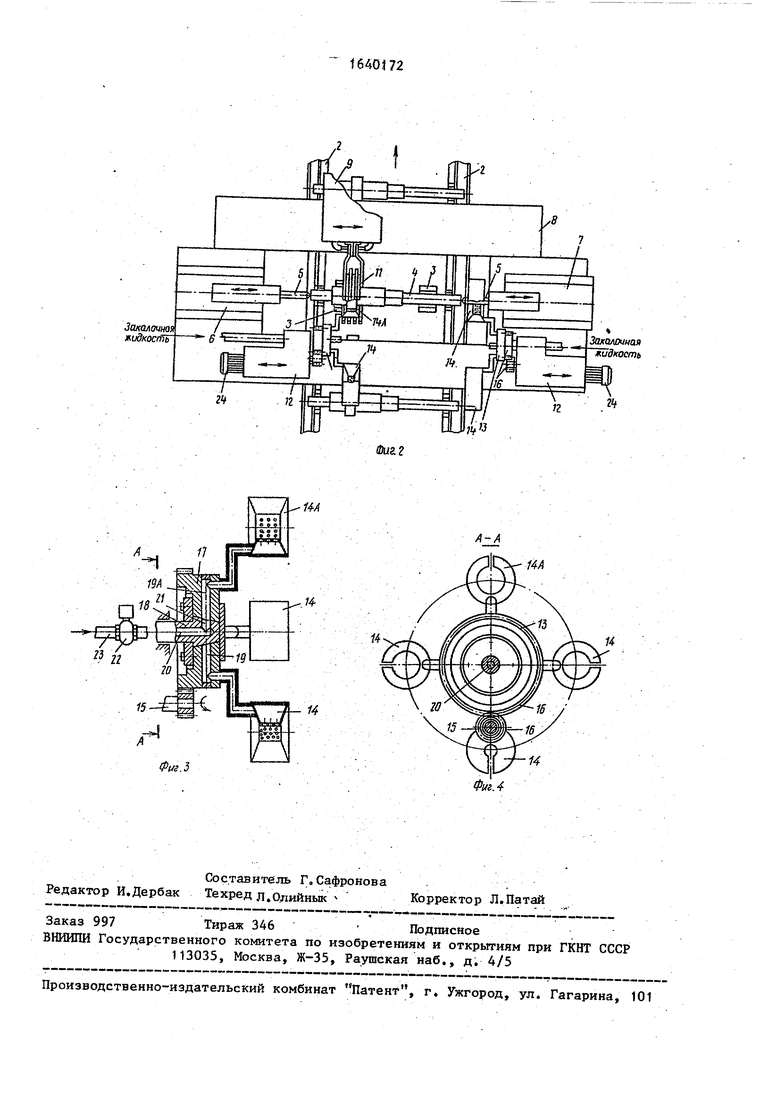

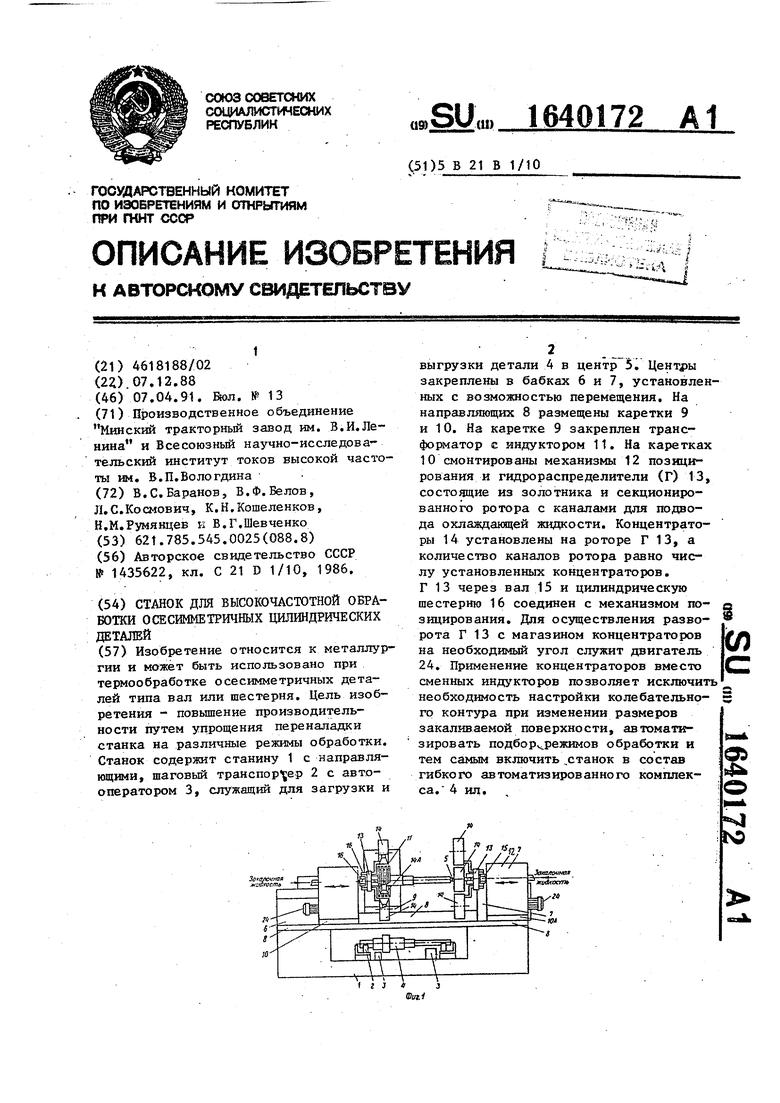

На фиг. 1 изображен станок, общий вид; на фиг. 2 - то же, сверху; на фиг. 3 - многосекционный распределитель закалочной среды с установленными на нем концентраторами; на фиг.4 - разрез А-А на фиг. 3.

Станок состоит из станины 1, в

нижней части которой расположен шаговый транспортер 2. Под шаговым транспортером встроен автооператор 3, служащий для подачи детали 4 в центр станка 5 и эвакуации детали из цент- ров и укладки их на транспортер. Центры выполнены с возможностью вращения к перемещения вдоль своей оси в левой 6 и правой 7 бабках.

На направляющих 8 станка уставов- лены каретки 9 и 10, имеющие возможность перемещения параллельно реи детали. На каретке 9 установлены трансформаторная головка с закалочным трансформатором или автотрансформатором и компенсирующая емкость (не по- казаны), К трансформатору крепится индуктор 11. На каретках 10 и 1ОА установлены механизмы 12 позиционирования и гидрораспределители 13с уста-

ковленными на них концентраторами

14 (14А - рабочее положение концентратора). Все концентраторы выполнены в виде незамкнутых кольцевых камер с патрубками для подвода охлаждающей среды, при этом камеры имеют равные наружные диаметры и длину и разные внутренние диаметры, патрубки камер соединяются с каналами ротора, причем количество каналов ротора равно количеству концентраторов. Внутренние диаметры камер больше диаметра закаливаемой детали на величину техноло- гического зазора. Трансформаторная головка с закрепленным цилиндрическим индуктором 11 расположена соосно нагреваемой детали, при этом внутренний диаметр индуктора несколько боль- ше, чем наружный диаметр концентрато

Q

5

0

5

Q 5 ,

0

0

5

ра с учетом его свободного прохода в изоляции концентратора от индуктора.

Механизм 12 позиционирования через вал 15 и цилиндрическую пару шестерен 16 связан с гидрораспределителем 1 3.

Гидрораспределитель 13 состоит из секционированного ротора 17 и неподвижной части - золотника 18. Секционированный ротор 17 имеет каналы 19, количество которых равно числу установленных на распределителе концентраторов 14. Одна из секций (ей соответствует канал 19А) является рабочей. Золотник имеет полости 20 и 21 и соединяет эти полости с концентратором 14А с одной стороны и электро- гидрокраном 22 и магистралью 23 охлаждающей среды с другой,

Для осуществления разворота гидрораспределителя с магазином концентраторов на необходимый угол служит приводной двигатель 24.

Устройство работает следующим образом.

Подготовленная к закалке деталь 4 укладывается на шаговый транспортер 2. При поступлении детали 4 на рабочую позицию включается автооператор 3 и поднимает деталь на уровень центров 5. Индуктор 11 и механизм 12 позиционирования с гидрораспределителем 13 в это время находятся в одном из крайних положений I или II. После фиксации детали в центрах 5 включается перемещение трансформаторной каретки 9, одновременно включается каретка 10 механизма позиционирования и вращение центров 5. После установки индуктора 11 и концентратора 14А в рабочее положение включается нагрев. По окончании нагрева включается электрогидрокран 22 к охлаждающая жидкость через канал золотника подается в полость рабочего концентратора, служащего одновременно спрейером.

I

По окончании цикла охлаждения трансформаторная каретка 9 и каретка 10 механизма позиционирования сдвигаются в одну (или разные) сторону. При этом после выхода концентратора 14А за торец детали 4 каретка 10 останавливается, а индуктор 11 продолжает двигаться и останавливается, выйдя за торец концентратора 14А. После останова индуктора автооператор 3 поднимается вверх, центры 5

раздвигаются и деталь 4 укладывается на ложемент автооператора 3.

После ухода автооператора в нижнее положение включается двигатель 24 механизма позиционирования с магазином концентраторов и осуществляется поворот ротора распределителя на необходимый угол. По окончании разворота автооператор 3 поднимает деталь 4 в центр 5, который зажимает ее и начинает вращаться. Одновременно с вращением включается перемещение трансформаторной каретки 9 и каретки 10 с механизмом позиционирования. После дости- жения пространственного положения, t соответствующего очередной закаливаемой поверхности, индуктор и концентратор останавливаются. Включается нагрев и последующее охлаждение.

Цикл при необходимости закалки других поверхностей повторяется. После закалки последней поверхности деталь укладывается на шаговый транспортер и переносится на другую позицию. Од- новременно вместо ушедшей детали на рабочую позицию устанавливается новая

Цикл повторяется.

Применение концентраторов и одного индуктора вместо сменных индукторов позволяет практически исключить необходимость настройки колебательного контура при изменении размеров закаливаемой поверхности, что снижает трудоемкость подбора режимов, дает возможность автоматизировать его и, тем самым, появляется возможность использовать станок в составе гибкого автоматизированного комплекса.

Применение концентраторов, т.е. бесконтактной системы замены активной части индуктора, исключает необходимость периодического ухода за контактами и снижает затраты на техническое обслуживание станка.

Таким образом, использование предлагаемого станка позволит автоматизи

Q $

5

о

0

5

ровать процесс термообработки при одновременном и непрерывно-последовательном нагреве валов, шестерен, звездочек и других осесимметричных изделий, а также автоматизировать переналадку при переходе к термообработке различных деталей или различных участков одной детали и встроить процесс высокочастотной термообработки в состав гибких автоматизированных комплексов. Годовая экономия от внедрения одного станка составит 500-2500 нормочасов.

Формула изобретения

Станок для высокочастотной обработки осесимметричных цилиндрических деталей, содержащий станину с направляющими, механизм закрепления деталей, имеющую возможность перемещения каретку с трансформатором и индуктором и гидрораспределитель закалочной среды, отличающийся тем, что, с целью повышения производительности путем упрощения переналадки станка на различные режимы обработки, станок снабжен имеющими возможность перемещения каретками с закрепленными на них магазинами концентраторов индуктора, гидрораспределитель закалочной среды выполнен в виде золотника и закрепленного на нем секционированного ротора с каналами для прохождения закалочной среды, концентраторы установлены на роторе гидрораспределителя и выполнены в виде незамкнутых кольцевых камер с патрубками для подвода охлаждающей среды, соединенными с каналами ротора, причем камеры выполнены с равными наружными диаметрами и длиной и с разными внутренними диаметрами, установлены на-роторе гидрораспределителя, а количество каналов равно количеству концентраторов.

Закалочная жидкость

Ч

15

Фиг 3

Закалочная Жидкость

А-А

НА

Фиг 4

Авторы

Даты

1991-04-07—Публикация

1988-12-07—Подача