Изобретение относится к машиностроению, в частности к гибким производст- пенным системам для механической обработки деталей.

Цель изобретения - повышение произво- дительности и рас111ирение технологических возможностей.

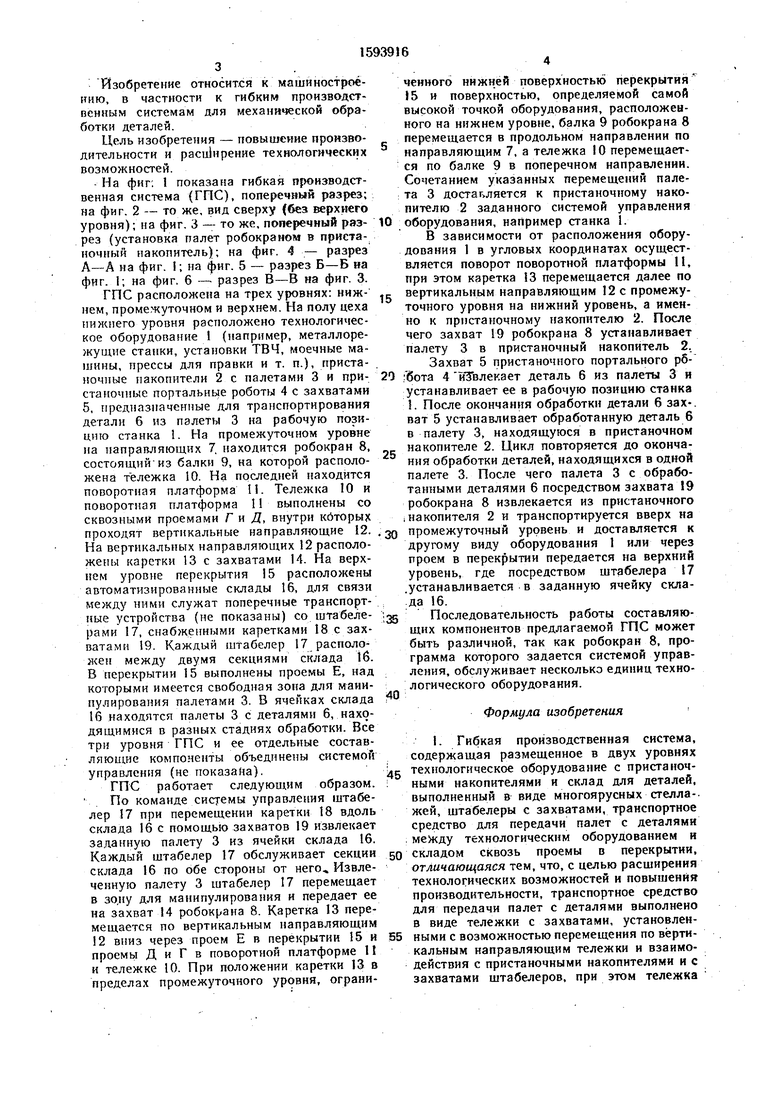

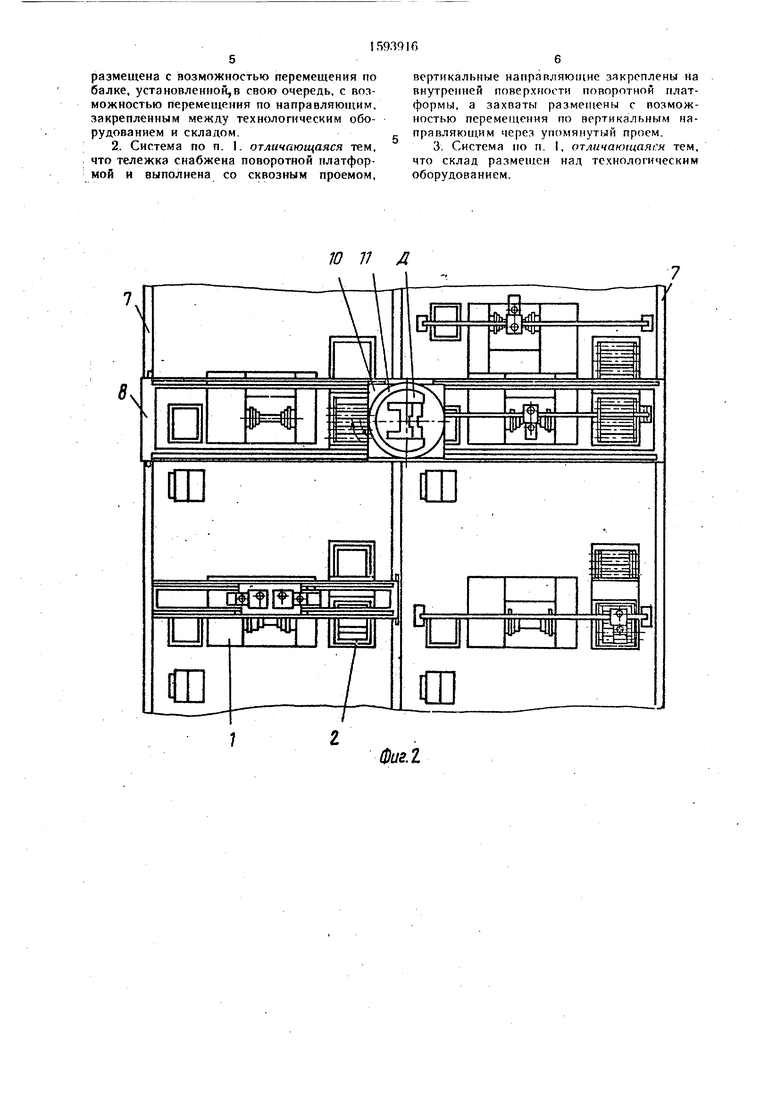

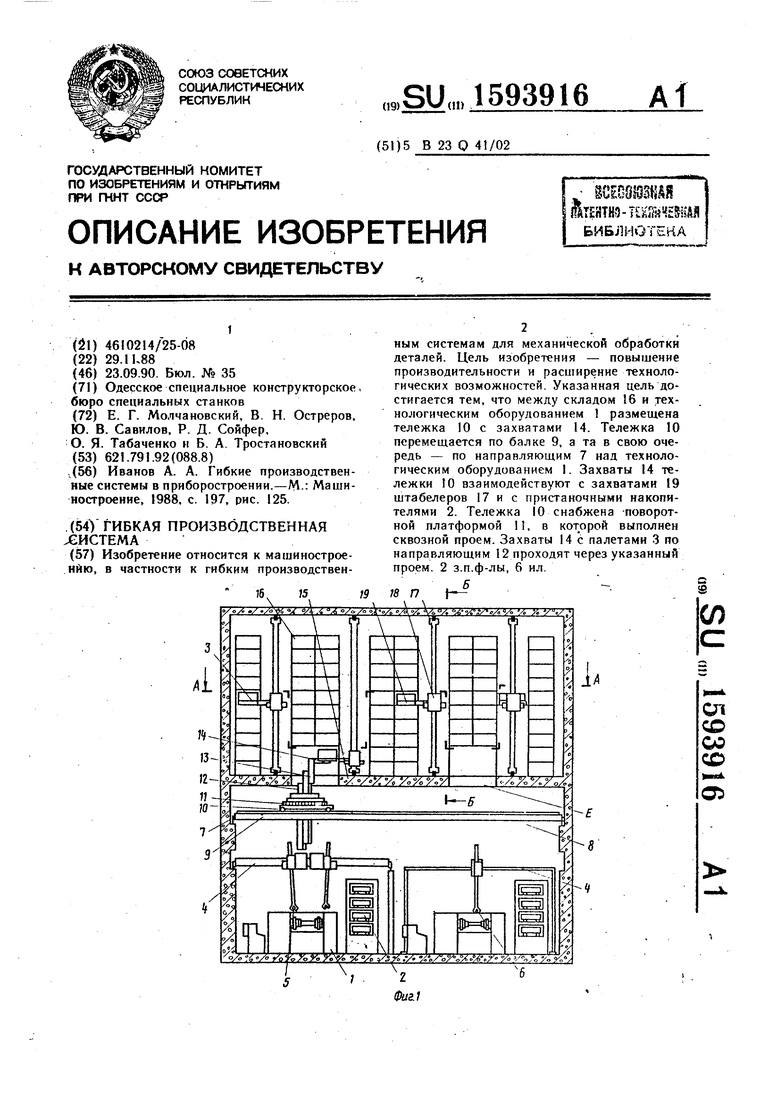

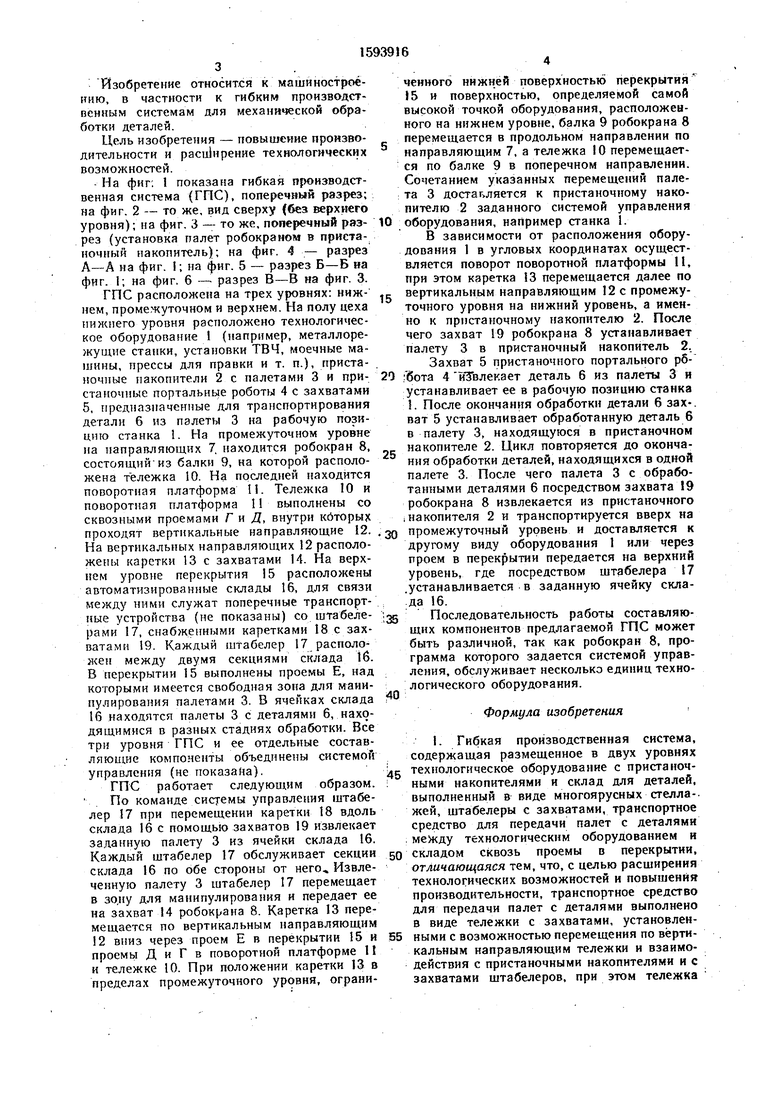

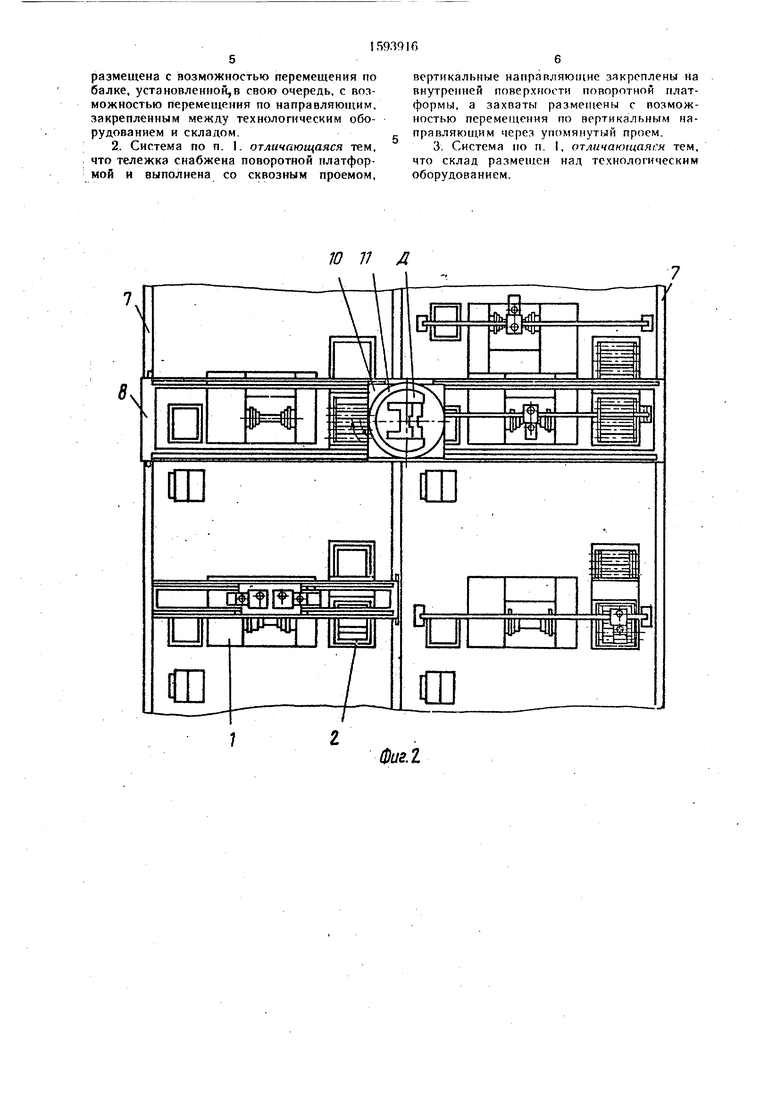

На фиг. 1 показана гибкая производственная система (ГПС), поперечный разрез; на фиг. 2 - то же, вид сверху (без верхнего

ченного нижней поверхностью перекрытия 15 и поверхностью, определяемой самой высокой точкой оборудования, расположенного на нижнем уровне, балка 9 робокрана 8 перемещается в продольном направлении по направляющим 7, а тележка 10 перемещается по балке 9 в поперечном направлении. Сочетанием указанных перемещений пале- та 3 доставляется к пристаночному накопителю 2 заданного системой управления

.,

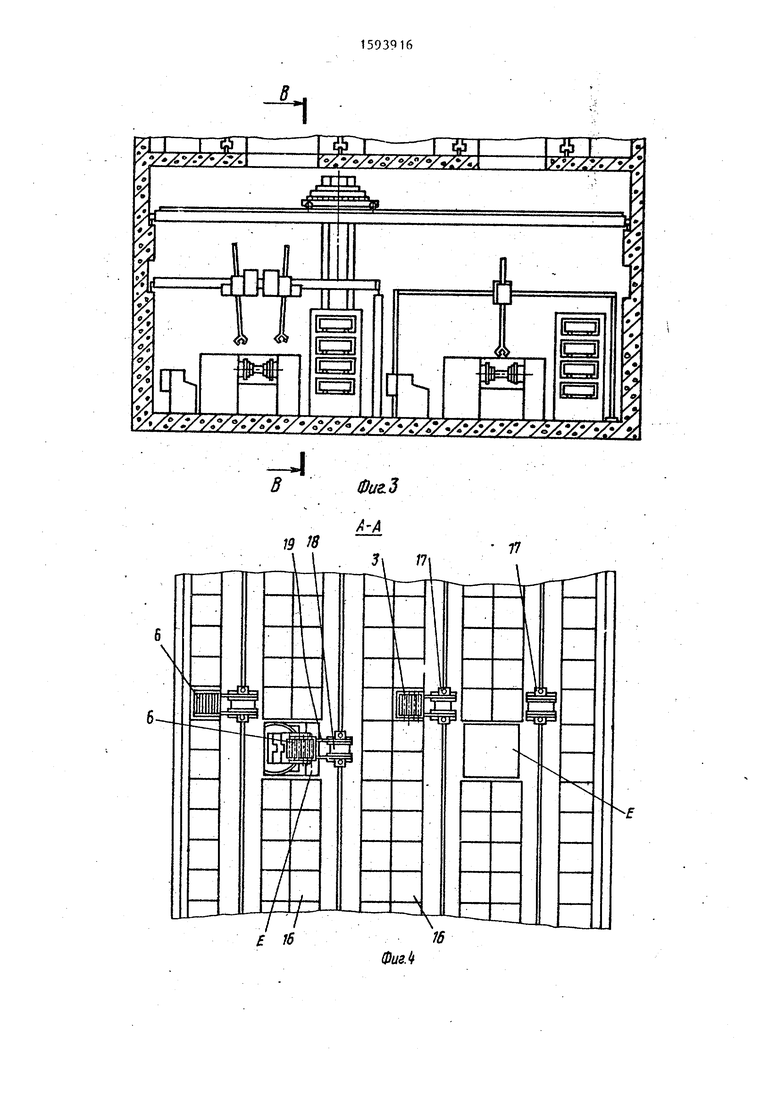

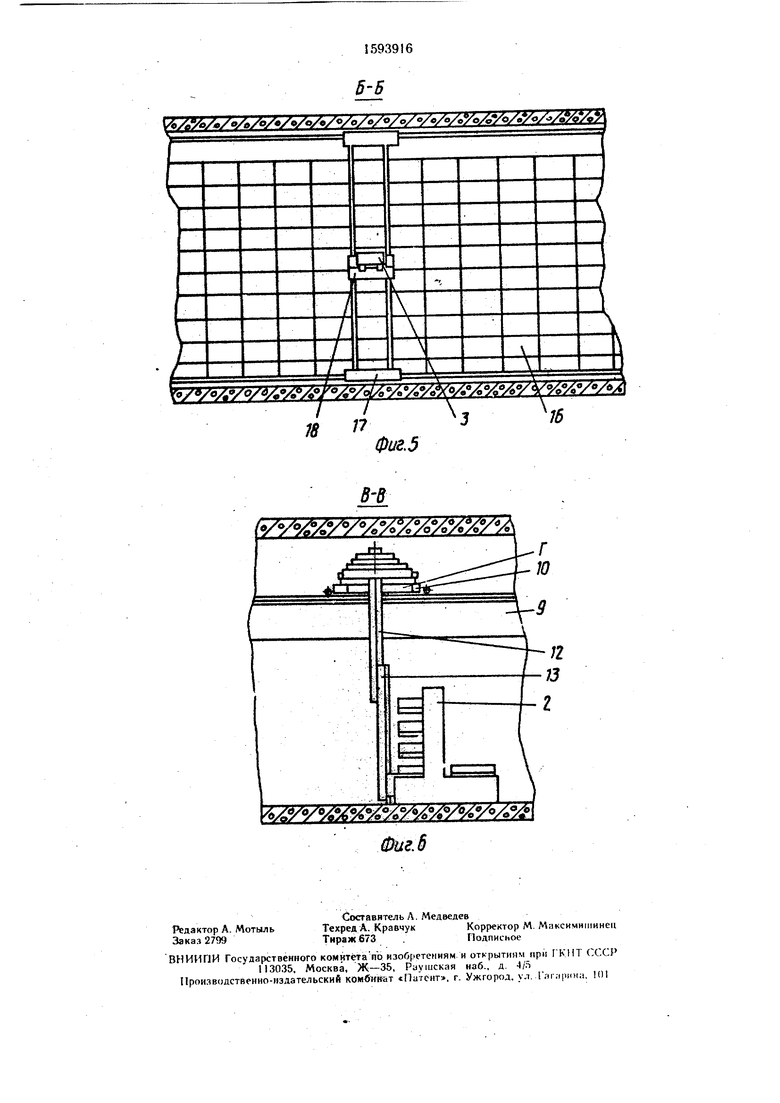

уровня); на фиг. 3 - то же , поперечный раз- 10 оборудования, например станка I. рез (установка палет робокраном в приста- В зависимости от расположения обору- ночный накопитель); на фиг. 4 - разрез дования 1 в угловых координатах осущест- А-А на фиг. I; на фиг. 5 - разрез Б-Б на вляется поворот поворотной платформы И, фиг. 1; на фиг. 6 -- разрез В-В на фиг. 3. при этом каретка 13 перемещается далее по ГПС расположена на трех уровнях: ниж- вертикальным направляющим 12 с промежу- нем, промежуточном и верхнем. На полу цеха нижнего уровня расположено технологическое оборудование 1 (например, металлорежущие станки, установки ТВЧ, моечные машины, прессы для правки и т. п.), приста- .. ..,

ночные накопители 2 с налетами 3 и при- 20 . бота 4 йТвлекает деталь б из палеты 3 и станочные портальнце роботы 4 с захватамиустанавливает ее в рабочую позицию станка

5, предназначенные для транспортирования

детали 6 из пэлеты 3 на рабочую позицию станка 1. На промежуточном уровне на направляющих 7. находится робокран 8, состоящий из балки 9, на которой расположена тележка 10. На последней находится поворотная платформа П. Тележка 10 и поворотная платформа И выполнены со сквозными проемами Г и Д, внутри кбторы( проходят вертикальные направляющие 12. На вертикальных направляющих 12 расположены каретки 13 с захватами 14. На верхнем уровне перекрытия 15 расположены автоматизированные склады 16, для связи между ними служат поперечные транспортные устройства (ие показаны) со штабеле- рами 17, снабженными каретками 18 с захватами 19. Каждый штабелер 17 расположен между двумя секциями склада 16. В перекрытии 15 выполнены проемы Е, над которыми имеется свободная зона для мани- . пулирования палетами 3. В ячейках склада г 16 находятся палеты 3 с деталями 6, находящимися в разных стадиях обработки. Все три уровня ГПС и ее отдельные состав

точного уровня на нижний уровень, а именно к прпстаночному накопителю 2. После чего захват 19 робокрана 8 устанавливает палету 3 в пристаночный накопитель 2.. Захват 5 пристаночного портального рб1. После окончания обработки детали 6 зах-. ват 5 устанавливает обработанную деталь 6 в палету 3, находящуюся в пристаночном накопителе 2. Цикл повторяется до оконча- ния обработки деталей, находящихся в одной палете 3. После чего палета 3 с обработанными деталями 6 посредством захвата 19 робокрана 8 извлекается из пристаночного ,накопителя 2 и транспортируется вверх на 30 промежуточный уровень и доставляется к другому виду оборудования 1 или через проем в перекрытии передается на верхний уровень, где посредством щтабелера 17 .устанавливается в заданную ячейку склада 16.

Последовательность работы составляющих компонентов предлагаемой ГПС может быть различной, так как робокран 8, программа которого задается системой управления, обслуживает несколько единиц технологического оборудования.

Формула изобретения

35

ляющие компоненты объединены системоГг управления (не показана).

ГПС работает следующим образом.

По команде системы управления штабелер 17 при перемещении каретки 18 вдоль склада 16 с помощью захватов 19 извлекает заданную палету 3 из ячейки склада 16.

1. Гибкая производственная система, содержащая размещенное в двух уровнях 45 технологическое оборудование с пристаноч- ; ными накопителями и склад для деталей, выполненный в виде многоярусных сгелла-. жей, штабелеры с захватами, транспортное сре.аство для передачи палет с деталями между технологическим оборудованием и

J а liny IV iieitfi iT ft. i.4j..i,.. -,..-- - I-,- ..,,,,Каждый штабелер 17 обслуживает секции 50 складом сквозь проемы в перекрытии

. ijr . ..........п..«л, TtT f Tt о п И liftman Ml

склада 16 по обе стороны от него. Извлеченную палету 3 щтабелер 17 перемещает в зону для манипулирования и передает ее на захват 14 робокрана 8. Каретка 13 перемещается по вертикальным направляющим

отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, транспортное средство для передачи палет с деталями выполнеио в виде тележки с захватами, установлен12 вниз через проем Ё в перекрытии 15 и55 ными с возможностью перемещения по вертипроемы Д и Г в поворотной платформе Пкальным направляющим тележки и взаимои тележке 10 При положении каретки 13 вдействия с пристаночными накопителями и с

пределах промежуточного уровня, ограни-захватами штабелеров, при этом тележка

ченного нижней поверхностью перекрытия 15 и поверхностью, определяемой самой высокой точкой оборудования, расположенного на нижнем уровне, балка 9 робокрана 8 перемещается в продольном направлении по направляющим 7, а тележка 10 перемещается по балке 9 в поперечном направлении. Сочетанием указанных перемещений пале- та 3 доставляется к пристаночному накопителю 2 заданного системой управления

.,

оборудования, например станка I. В зависимости от расположения обору- дования 1 в угловых координатах осущест- вляется поворот поворотной платформы И, при этом каретка 13 перемещается далее по вертикальным направляющим 12 с промежу- . ..,

оборудования, например станка I. В зависимости от расположения обору- дования 1 в угловых координатах осущест- вляется поворот поворотной платформы И, при этом каретка 13 перемещается далее по вертикальным направляющим 12 с промежу- . ..,

. бота 4 йТвлекает деталь б из палеты 3 и устанавливает ее в рабочую позицию станка

точного уровня на нижний уровень, а именно к прпстаночному накопителю 2. После чего захват 19 робокрана 8 устанавливает палету 3 в пристаночный накопитель 2.. Захват 5 пристаночного портального рб бота 4 йТвлекает деталь б из палеты 3 и устанавливает ее в рабочую позицию станка

1. После окончания обработки детали 6 зах-. ват 5 устанавливает обработанную деталь 6 в палету 3, находящуюся в пристаночном накопителе 2. Цикл повторяется до оконча- ния обработки деталей, находящихся в одной палете 3. После чего палета 3 с обработанными деталями 6 посредством захвата 19 робокрана 8 извлекается из пристаночного ,накопителя 2 и транспортируется вверх на промежуточный уровень и доставляется к другому виду оборудования 1 или через проем в перекрытии передается на верхний уровень, где посредством щтабелера 17 .устанавливается в заданную ячейку склада 16.

Последовательность работы составляющих компонентов предлагаемой ГПС может быть различной, так как робокран 8, программа которого задается системой управления, обслуживает несколько единиц технологического оборудования.

Формула изобретения

1. Гибкая производственная система, содержащая размещенное в двух уровнях технологическое оборудование с пристаноч- ными накопителями и склад для деталей, выполненный в виде многоярусных сгелла-. жей, штабелеры с захватами, транспортное сре.аство для передачи палет с деталями между технологическим оборудованием и

-- ..,,,,складом сквозь проемы в перекрытии

складом сквозь проемы в перекрытии

..........п..«л, TtT f Tt о п И liftman Ml

отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, транспортное средство для передачи палет с деталями выполнеио в виде тележки с захватами, установленными с возможностью перемещения по вертиразмещена с возможностью перемещения по балке, установленной,в свою очередь, с возможностью перемещения по направляющим, закрепленным между технологическим оборудованием и складом.

2. Система по п. I. отличающаяся тем, что тележка снабжена поворотной платформой и выполнена со сквозным проемом.

вертикальные направляющие зякреплены на внутренней поверхности поворотной платформы, а захваты размещены с возможностью перемещения по вертикальным направляющим через упомянутый проем.

3. Система по п. I, отличающаяся тем, что склад размепген над технологическим оборудованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНАЯ ИНЕРЦИОННАЯ СИСТЕМА | 2017 |

|

RU2691682C1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| СПОСОБ ОБМЕНА ГРУЗАМИ, УСТРОЙСТВО ОБМЕНА ГРУЗАМИ, СПОСОБ ФОРМИРОВАНИЯ ГРУЗОНЕСУЩЕЙ ПОВЕРХНОСТИ НАКОПИТЕЛЯ И ГИБКАЯ ПРОИЗВОДСТВЕННАЯ СИСТЕМА НА ИХ ОСНОВЕ | 2011 |

|

RU2486045C1 |

| Транспортно-накопительная система | 1985 |

|

SU1312029A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Механизированный склад для хранения штучных грузов | 1976 |

|

SU676503A1 |

| Устройство для перегрузки затаренных грузов | 1986 |

|

SU1359222A1 |

| Гибкая производственная система | 1989 |

|

SU1672704A1 |

| Автоматизированный склад для хранения пакетированных грузов | 1973 |

|

SU591360A1 |

Изобретение относится к машиностроению, в частности к гибким производственным системам для механической обработки деталей. Цель изобретения - повышение производительности и расширение технологических возможностей. Указанная цель достигается тем, что между складом 16 и технологическим оборудованием 1 размещена тележка 10 с захватами 14. Тележка 10 перемещается по балке 9, а транзистора в свою очередь - по направляющим 7 над технологическим оборудованием 1. Захваты 14 тележки 10 взаимодействуют с захватами 19 штабелеров 17 и с пристаночными накопителями 2. Тележка 10 снабжена поворотной платформой 11, в которой выполнен сквозной проем. Захваты 14 с палетами 3 по направляющим 12 проходят через указанный проем. 2 з.п. ф-лы, 6 ил.

Фиг.1

-SJ

ja.

2

-J

/5 /

/5

ja.

ГГ

9,,/у

aJ

Х-/4

77

/2)2.4

Авторы

Даты

1990-09-23—Публикация

1988-11-29—Подача