7 / , /J/J/ / 6.19 20 / 1 / I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической смены инструментов сверлильно-фрезерного станка | 1982 |

|

SU1047649A1 |

| ПОЛУАВТОМАТ ДЛЯ ПОДШЛИФОВКИ МЕСТА КЛЕЙМЕНИЯ В РЕЗИНОВЫХ ПОДОШВАХ | 1968 |

|

SU211358A1 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ, СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ | 2000 |

|

RU2168405C1 |

| СПОСОБ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ТОРЦОВ КОНИЧЕСКИХ РОЛИКОВ | 2012 |

|

RU2521180C2 |

| Устройство для очистки инструментального конуса шпинделя преимущественно многоцелевого станка с ЧПУ | 1987 |

|

SU1537465A1 |

| Шлифовальный станок для обработкидЕРЕВяННыХ угОльНиКОВ | 1979 |

|

SU831558A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

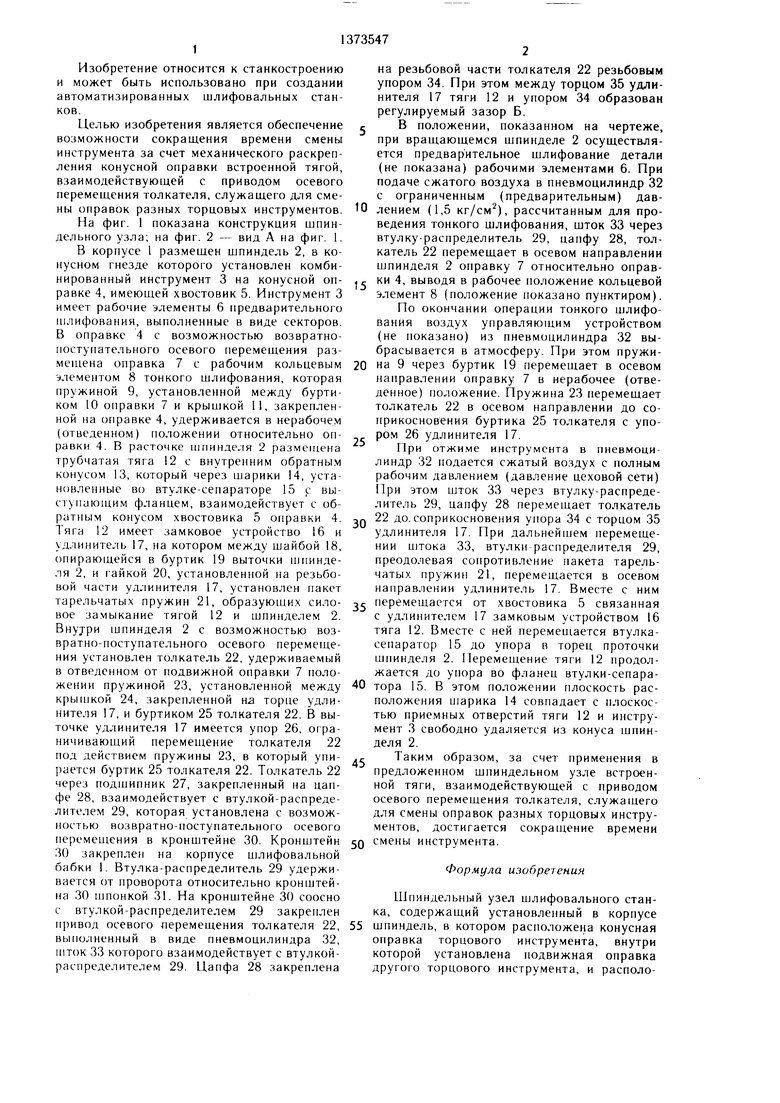

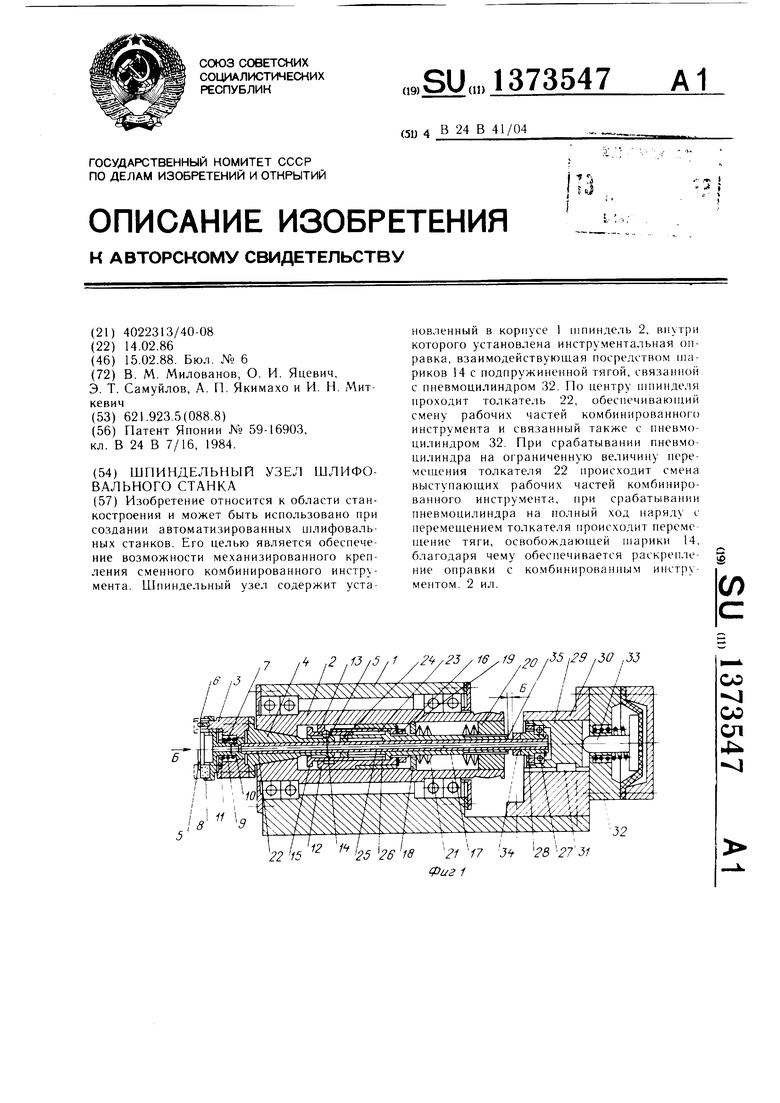

Изобретение относится к области станкостроения и может быть использовано при создании автоматизированных п лифоваль- ных станков. Его целью является обеспечение возможности механизированного крепления сменного комбинированного инструмента. Шпиндельный узел содержит установленный в корпусе 1 шпиндель 2, внутри которого установлена инструментальная оправка, взаимодействующая посредством nia- риков 14 с подпружиненной тягой, связанной с пневмоцилиндром 32. По центру шпинделя проходит толкатель 22, обеспечивающий смену рабочих частей комбинированного инструмента и связанный также с пневмоцилиндром 32. При срабатывании пневмо- цилиндра на ограниченную величину перемещения толкателя 22 происходит смена выступающих рабочих частей комбинированного инструмента, 1ри срабатывании пневмоцилиндра на полный ход наряду с перемещением толкателя происходит перемещение тяги, освобождающей П1арики 14, благодаря чему обеспечивается раскрепление оправки с комбинированным инструментом. 2 ил. (Л

iff ,J

СО оо ел .

Изобретение относится к станкостроению и может быть использовано при создании автоматизированных шлифовальных станков.

Целью изобретения является обеспечение возможности сокращения времени смены инструмента за счет механического раскрепления конусной оправки встроенной тягой, взаимодействующей с приводом осевого перемещения толкателя, служащего для смена резьбовой части толкателя 22 резьбовым упором 34. При этом между торцом 35 удлинителя 17 тяги 12 и упором 34 образован регулируемый зазор Б.

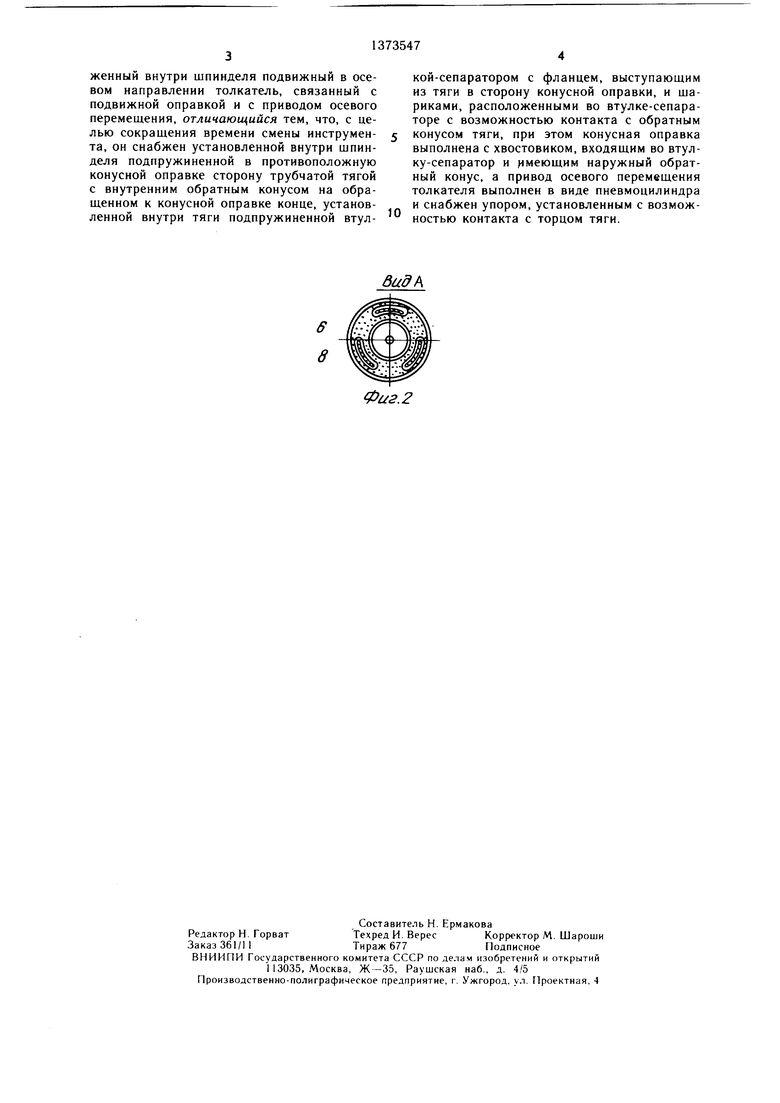

В положении, показанном на чертеже, при вращающемся щпинделе 2 осуществляется предварительное щлифование детали (не показана) рабочими элементами 6. При подаче сжатого воздуха в пневмоцилиндр 32 с ограниченным (предварительным) давны оправок разных торцовых инструментов. 0 лением (1,5 кг/см), рассчитанным для проНа фиг. 1 показана конструкция щпин- дельного узла; на фиг. 2 - вид А на фиг. 1.

В корпусе 1 размещен щпиндель 2, в конусном гнезде которого установлен комбинированный инструмент 3 на конусной оправке 4, имеющей хвостовик 5. Инструмент 3 имеет рабочие элементы 6 предварительного шлифования, выполненные в виде секторов. В оправке 4 с возможностью возвратно- поступательного осевого перемещения разведения тонкого шлифования, щток 33 через втулку-распределитель 29, цапфу 28, толкатель 22 перемещает в осевом направлении шпинделя 2 оправку 7 относительно оправ- tr ки 4, выводя в рабочее положение кольцевой элемент 8 (положение показано пунктиром). По окончании операции тонкого шлифования воздух управляющим устройством (не показано) из пневмоцилиндра 32 выбрасывается в ат.мосферу. При этом пружимещена оправка 7 с рабочим кольцевым20 на 9 через буртик 19 перемещает в осевом

элементом 8 тонкого шлифования, котораянаправлении оправку 7 в нерабочее (отвепружиной 9, установленной между бурти-денное) положение. Пружина 23 перемещает

ком 10 оправки 7 и крышкой 11, закреплен-толкатель 22 в осевом направлении до соной на оправке 4, удерживается в нерабочем (отведенном) положении относительно оправки 4. В расточке шпинделя 2 размешена трубчатая тяга 12 с внутренним обратным конусом 13, который через шарики 14, установленные во втулке-сепараторе 15 с выступающим фланцем, взаимодействует с об25

прикосновения буртика 25 толкателя с упором 26 удлинителя 17.

При отжиме инструмента в пневмоцилиндр 32 подается сжатый воздух с полным рабочим давлением (давление цеховой сети) 11ри этом шток 33 через втулку-распределитель 29, цапфу 28 перемешает толкатель

ратным конусом хвостовика 5 оправки 4. OQ 22 до, соприкосновения упора 34 с торцом 35 Тяга 12 имеет замковое устройство 16 и

удлинитель 17, на котором между шайбой 18, опирающейся в буртик 19 выточки 1ипинделя 2, и гайкой 20, установленной на резьбовой части удлинителя 17, установлен пакет

удлинителя 17. При дальнейшем перемещении штока 33, втулки-распределителя 29, преодолевая сопротивление пакета тарельчатых пружин 21, перемещается в осевом направлении удлинитель 17. Вместе с ним

тарельчатых пружин 21, образующих сило- эс перемещается от хвостовика 5 связанная

V,( I r „... .. 1/

вое за.мыкание тягой 12 и шпинделем 2. Внутри шпинделя 2 с возможностью возвратно-поступательного осевого перемещения установлен толкатель 22, удерживаемый в отведенном от подвижной оправки 7 полос удлинителем 17 за.мковым устройством 16 тяга 12. Вместе с ней перемен1ается втулка- сепаратор 15 до упора в торец проточки шпинделя 2. Перемешение тяги 12 продолжается до упора во фланец втулки-сепаражении пружиной 23, установленной между 40 тора 15. В этом положении плоскость рас- крьппкой 24, закрепленной нл торце удли-положения ишрика 14 совпадает с плоскоснителя 17, и буртиком 25 толкателя 22. В вы- тью приемных отверстий тяги 12 и инстру- точке удлинителя 17 имеется упор 26, ограничивающий перемещение толкателя 22 под действием пружины 23, в который упи- . рается буртик 25 толкателя 22. Толкатель 22 через подшипник 27, закрепленный на цапфе 28, взаимодействует с втулкой-распределителем 29, которая установлена с возможностью возвратно-поступательного осевого

перемещения в кронштейне 30. Кронштейн 50 смены инструмента 30 закреплен на корпусе шлифовальной бабки 1. Втулка-распределитель 29 удержимент 3 свободно удаляется из конуса шпинделя 2.

Таким образом, за счет применения в предложенном шпиндельном узле встроенной тяги, взаимодействующей с приводом осевого перемещения толкателя, служа цего для смены оправок разных торцовых инструментов, достигается сокращение времени

Формула изобретения

вается от проворота относительно кронштейна 30 1ипонкой 31. На кронштейне 30 соосно с втулкой-распределителем 29 закреплен

Цпиндельный узел шлифовального станка, содержащий установленный в корпусе

привод осевого перемещения толкателя 22,55 шпиндель, в котором расположена конусная

выполненный в виде пневмоцилиндра 32,оправка торцового инструмента, внутри

1ПТОК 33 которого взаимодействует с втулкой-которой установлена подвижная оправка

распределителем 29. Цапфа 28 закрепленадругого торцового инструмента, и располона резьбовой части толкателя 22 резьбовым упором 34. При этом между торцом 35 удлинителя 17 тяги 12 и упором 34 образован регулируемый зазор Б.

В положении, показанном на чертеже, при вращающемся щпинделе 2 осуществляется предварительное щлифование детали (не показана) рабочими элементами 6. При подаче сжатого воздуха в пневмоцилиндр 32 с ограниченным (предварительным) дав лением (1,5 кг/см), рассчитанным для пролением (1,5 кг/см), рассчитанным для проведения тонкого шлифования, щток 33 через втулку-распределитель 29, цапфу 28, толкатель 22 перемещает в осевом направлении шпинделя 2 оправку 7 относительно оправ- ки 4, выводя в рабочее положение кольцевой элемент 8 (положение показано пунктиром). По окончании операции тонкого шлифования воздух управляющим устройством (не показано) из пневмоцилиндра 32 выбрасывается в ат.мосферу. При этом пружитолкатель 22 в осевом направлении до со

прикосновения буртика 25 толкателя с упором 26 удлинителя 17.

При отжиме инструмента в пневмоцилиндр 32 подается сжатый воздух с полным рабочим давлением (давление цеховой сети) 11ри этом шток 33 через втулку-распределитель 29, цапфу 28 перемешает толкатель

22 до, соприкосновения упора 34 с торцом 35

удлинителя 17. При дальнейшем перемещении штока 33, втулки-распределителя 29, преодолевая сопротивление пакета тарельчатых пружин 21, перемещается в осевом направлении удлинитель 17. Вместе с ним

тью приемных отверстий тяги 12 и инстру-

мент 3 свободно удаляется из конуса шпинделя 2.

Таким образом, за счет применения в предложенном шпиндельном узле встроенной тяги, взаимодействующей с приводом осевого перемещения толкателя, служа цего для смены оправок разных торцовых инструментов, достигается сокращение времени

смены инструмента

Формула изобретения

Цпиндельный узел шлифовального станка, содержащий установленный в корпусе

шпиндель, в котором расположена конусная

женный внутри шпинделя подвижный в осевом направлении толкатель, связанный с подвижной оправкой и с приводом осевого перемещения, отличающийся тем, что, с целью сокращения времени смены инструмента, он снабжен установленной внутри щпин- деля подпружиненной в противоположную конусной оправке сторону трубчатой тягой с внутренним обратным конусом на обращенном к конусной оправке конце, установленной внутри тяги подпружинеиной втул

кой-сепаратором с фланцем, выступающим из тяги в сторону конусной оправки, и ща- риками, расположенными во втулке-сепараторе с возможностью контакта с обратным конусом тяги, при этом конусная оправка выполнена с хвостовиком, входящим во втулку-сепаратор и имеющим наружный обратный конус, а привод осевого перемещения толкателя выполнен в виде пневмоцилиндра и снабжен упором, установленным с возможностью контакта с торцом тяги.

.2

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-02-15—Публикация

1986-02-14—Подача