и обеспечивают таким образом фланкирование его грани. Последующий зуб колеса начинают обрабатывать при перемещении рейки на величину, равную шагу зацепления. Устанавливают технологически необходимую скорость перемещения рейки относительно колеса, которую уменьшают в конце цикла обработки каждого зуба, получая фланк на его эвольвентной поверхности. Для осуществления обработки второй грани зубьев реверсируют движение рейки и ведут обработку в той же последовательности. 3 ил

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидроабразивной обработки зубьев зубчатых колес | 1988 |

|

SU1602634A1 |

| СПОСОБ ШЛИФОВАНИЯ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЭБОЛЬВЕНТНЫХ КОЛЕС С ФЛАНКИРОВАНИЕМ | 1971 |

|

SU317475A1 |

| УСТРОЙСТВО для ФЛАНКИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1973 |

|

SU379341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2009 |

|

RU2404030C1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ЭВОЛЬВЕНТ В ЗУБЧАТЫХ КОЛЕСАХ | 2015 |

|

RU2607061C2 |

| Дисковый шевер | 1982 |

|

SU1033276A1 |

| Способ чистовой обработки эвольвентных профилей зубьев зубчатых колес | 1982 |

|

SU1098143A1 |

| СПОСОБ ОБРАБОТКИ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2049608C1 |

Изобретение относится к области пескоструйной обработки металлов, а именно к способам гидроабразивной обработки зубь ев эвольвентных зубчатых колес. Цель изобретения - расширение технологических возможностей струйной обработки эвольвент ных зубчатых колес путем получения фланкированного профиля зубьев. При обработке зубьев колеса на выходе сопла 1 устанавливают формирователь 3 струи гидроабразивной суспензии, состоящий из зубчатой рейки 5 с отверстиями 12, последовательно соединяемыми с соплом I и предназначенными для прохода суспензии к обрабатываемым зубьям 10 колеса 6. При обработке зубчатую рейку 5 вводят в зацепление с зубчатым колесом 6, обеспечивая гарантированные зазоры в зацеплении пары зубьев, которые по торцам закрывают планками 9. В результате формируют щелевой канал 7 для истечения суспензии между эвольвентными поверхностями зубьев рейки и колеса, ограниченный по щирине планками 9. Форма кана- .1а соответствует щелевому сопл} Л аваля с критическим сечением. В процессе обработки критическое сечение щелевого канала 7 перемещают вдоль эвольвенты обрабатываемого зуба 10, сообщая рейке 5 (в зацеплении с колесом 6) возвратно-поступательное перемещение. Поскольку в критическом сечении щелевого канала 7 скорость суспензии наибольшая, то и съем металла с обрабатываемой поверхности в зоне критического сечения максимален. Рейку 5 в зацеплении с зубчатым колесом 6 перемещают с переменной скоростью, меняя положение критического сечения и управляя металла с эвольвентной поверхности зуба колеса. При этом, замедляя скорость подачи рейки 5, а также увеличивая давление в магистрали подачи суспензии, при выходе обрабатывае- .мого зуба 10 из зацепления с рейкой 5 увеличивают съе.м металла при вершине зуба se (Л оо со СП СП

1

Изобретение относится к пескоструйной обработке металлов, а именно к способам гидроабразивной обработки зубьев эволь- вентных зубчатых колес.

Целью изобретения является расширение технологических возможностей струйной обработки зубчатых колес путем получения фланкированного профиля зубьев колес.

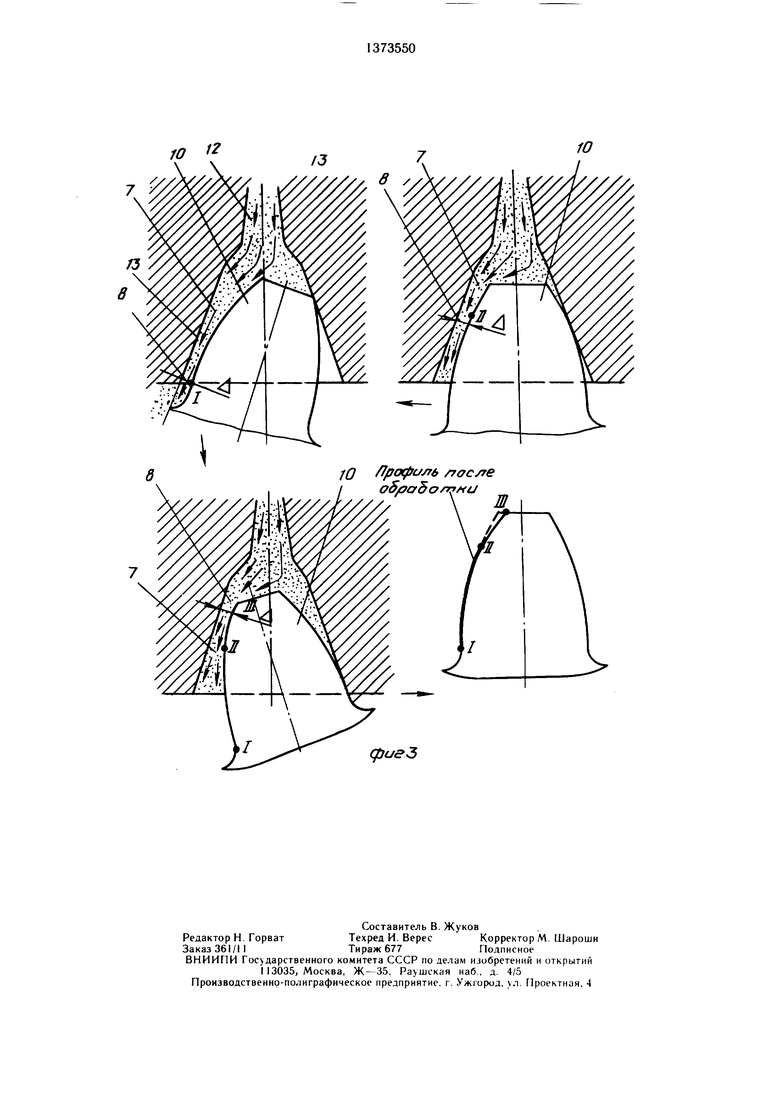

На фиг. 1 представлена принципиальная схема устройства, реализующего способ гидроабразивной обработки зубчатых колес; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - щелевой канал для прохода суспензии между эвольвентными профилями зубьев при различных положениях линии контакта зубьев в зацеплении обрабатываемого колеса с рейкой.

Сущность предлагаемого способа заключается в подаче на эвольвентную поверхность зубьев обрабатываемого зубчатого колеса гидроабразивной суспензии через щелевой формирователь струи суспензии, образованный находящейся в зацеплении с колесом зубчатой рейкой с отверстиями для прохода суспензии. Канал щелевого формирователя струи гидроабразивной суспензии имеет форму щелевого сопла Л аваля с критическим сечением, образованного сопряженными эвольвентными профилями зубьев рейки и обрабатываемого колеса. При этом канал ограничен по щирине планками, закрепленными на рейке и контактирующими с торцами колеса. Вследствие наличия зазоров в зацеплении между рейкой и колесом имеется щелевой канал, образованный сопряженными эвольвентными профилями зубьев рейки и колеса. Форма щелевого канала, в который под давлением подается гидроабразивная суспензия, соответствует соплу Лаваля с критическим сечением, в котором съем металла при прокачке суспензии через щелевой канал максимален из-за увеличенной скорости потока рабочего агента. При сообщении рейке, находящейся в зацеплении с зубчатым колесом, возвратно поступательного перемещения изменяется форма щелевого канала между сопряженными профилями зубьев и перемещается критическое сечение сопла Лаваля (щелевого канала) вдоль эвольвенты обрабатываемого зуба колеса. Управление скоростью

перемещения рейки, а также давлением рабочего агента, подаваемого через отверстия в рейке в щелевой канал, позволяет вести обработку эвольвентной поверхности зубьев 5 с различной интенсивностью, в частности выполнять фланкирование верщин зубьев колеса путем замедления скорости перемещения рейки, а следовательно, и критического сечения сопла Лаваля на соответст,. вующих участках обрабатываемой поверхности. Для исключения слива суспензии из зоны обработки через торцовые зазоры в зубчатом зацеплении предусмотрены контактирующие с зубьями колеса по его торцам планки, закрепленные на рейке.

s Устройство для реализации предлагаемого способа состоит из струйного сопла 1, закрепленного неподвижно и имеющего канал 2, соединенный с линией подачи гидроабразивной суспензии от гидромотора с регулируемой производительностью (не пока0 зан). Сопло 1 контактирует с формирователем 3 струи гидроабразивной суспензии, состоящим из направляющей 4 и зубчатой рейки 5, установленной с возможностью возвратно-поступательного перемещения в

5 направляющих 4, рейка 5 находится в зацеплении с обрабатываемым зубчатым колесом 6. При этом зацепление зубчатого колеса 6 с рейкой 5 выполнено из условия образования щелевого канала между сопряженными профилями зубьев, находящихся в за0 цеплении.

В зависимости от направления перемещения зубчатой рейки 5 щелевой канал 7, имеющий форму сопла Лаваля с критическим сечением 8 (фиг. 3), образуется вдоль правой или вдоль левой эвольвентной по5 верхности зуба колеса. Для исключения утечек суспензии из щелевого канала по всей длине рейки 5 закреплены планки 9 (фиг. 2), контактирующие по торцам с зубьями 10 колеса 6. Зубчатое колесо 6 установлено на валу 11 с возможностью свободного вращения. Зубчатая рейка 5 связана с приводом ее возвратно-поступательного перемещения и имеет щелевые отверстия 12, выполненные равномерно между зубьями рейки - При движении рейки 5 в направляющих 4

5 отверстия 12 последовательно сообщаются с каналом 2 сопла 1, причем подача суспен0

зии из сопла 1 в каждое из отверстий 12 осуществляется при движении рейки от момента входа до выхода обрабатываемого зуба из паза 13 между зубьями рейки 5.

При этом боковая поверхность паза 13 рейки и одна из сторон эвольвентного профиля зуба 10 колеса 6 (фиг. 3) формируют гидроабразивную струю. Образованный щелевой канал представляет собой сопло Ла- валя и имеет минимальное поперечное сечение 8 (фиг. 3), в котором скорость струи суспензии и работа резания, выполняемая струей, максимальны. При сообщении рейке однонаправленного движения критическое сечение, характеризуемое зазором А, перемещается от основания обрабатываемого зуба колеса (точка I) к верщине зуба (точка 1И). На фланкируемом участке обрабатываемой поверхности зуба (участок между точками П-III) скорость рейки 5 замедляют, а расход суспензии через сопла 1 увеличивают, тем самым увеличивают скорость потока суспензии в зазоре в критическом сечении, производя наибольший съем металла по эвольвенте зуба вблизи его вершины, т. е. выполняя фланкирование зуба колеса.

При дальнейшем перемещении рейки 5 обрабатываемый зуб 10 колеса 6 выходит из зацепления и соответствующее отверстие 12 перестает сообщаться с каналом 2 сопла 1, при этом подача суспензии через формирователь 3 прекращается. Дальней- щая обработка зубчатого колеса начинается с момента совмещения последующего зуба с пазом зубчатой рейки 5 и описанный процесс обработки повторяется. Таким образом, при прямом ходе зубчатой рейки в одном направлении обрабатываются правые эволь- вентные поверхности зубьев, а при обратном ходе - левые эвольвентные поверхности зубьев колеса 6.

Пример. Обрабатывалось эвольвентное цилиндрическое прямозубое колесо с числом зубьев , модулем ,5 мм и шириной венца )30 мм, изготовленное из стали 40Х, термообработанной до HRC ... 50-57.

Степень точности 7-7-7-В по ГОСТ 1643- 81.

Обработка производилась при следующих параметрах: критический зазор Д щелевого канала задавался равным 0,4-0,6 мм; скорость истечения суспензии при обработке участка I - II эвольвентного профиля зубьев устанавливалась равной 30-35 м/с, а при обработке участка II -III - 45--50 м/с, скорость перемещения зубчатой рейки на участке I-II 0,05-0,06 м/мин, на участке II-III - 0,03-0,04 м/мин.

После обработки согласно предлагаемому способу щероховатость рабочей поверхности зубьев снизилась с 0,32 до 0,16-0,08, 5 при этом улуцщились показатели плавности работы на одну степень за счет фланкирования зубьев и уменьшился щум при работе пар обработанных зубчатых колес на 3-5%.

0

20

Формула изобретения

Способ гидроабразивной обработки эвольвентных зубчатых колес, при котором ведут обработку наружной поверхности зубьев колеса, направляя на них из сопла

струю гидроабразивной суспензии под давлением, отличающийся тем, что, с целью расширения технологических возможностей обработки путем получения фланкированного профиля зубьев колес, на выходе сопла формируют струю суспензии, для чего берут

зубчатую рейку с отверстиями во впадинах между зубьями и вводят ее в зацепление с колесом из условия образования между эвольвентным профилем обрабатываемого зуба колеса и сопряженным ему профилем зуба щелевого канала в виде сопла Лаваля,

при этом в щелевой канал через отверстия в рейке подают струю суспензии, а рейке сообщают возвратно-поступательное движение в зацеплении с колесом, причем скорость перемещения рейки замедляют, а давление суспензии в сопле увеличивают при перемещении критического сечения щелевого канала по фланкируемому участку боковой поверхности зуба колеса.

10

7

jO po(fra/r6 oc/re oS/ya5o/r u

(fjue3

| Билик Ш | |||

| М | |||

| Абразивно-жидкостная обработка металлов | |||

| М.: Машгиз, 1960, с | |||

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1988-02-15—Публикация

1986-02-17—Подача