Изобретение относится к производству строительных материалов, преимущественно к способу обжига цементньпс сырьевых смесей.

Цель изобретения - снижение расхода топлива, повьшениё производительности и улучшение очистки отходящих газов в электрофильтре.

сйесях и пробах, полученных во время промьшшенного эксперимента на вращающейся печи 04x60 м с циклонными теп- лообменниками. При этом определяют теплоту смачивания, характеризующую потенциальную энергию поверхности частиц, удельное электрическое сопротивление пылей, уловленных электро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обжига цементного клинкера | 1983 |

|

SU1144995A1 |

| Способ получения цементного клинкера | 1979 |

|

SU787389A1 |

| Способ автоматического регулирования процесса обжига сырьевой смеси во вращающейся печи | 1979 |

|

SU932877A1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ обжига цементной щелочесодержащей сырьевой смеси | 1986 |

|

SU1375603A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| Способ обжига цементной сырьевой смеси | 1988 |

|

SU1567541A1 |

| Устройство для термообработки сыпучего тонкодисперсного материала | 1987 |

|

SU1435909A1 |

| Способ автоматического управления процессом обжига сырьевой смеси во вращающейся печи | 1980 |

|

SU935696A1 |

| Способ автоматического регулирования работы запечного теплообменника вращающейся печи | 1983 |

|

SU1122882A1 |

Изобретение относится к производству строи тел ьнЬпс материалов. преимущественно к способу обжига цементных сырьевых смесей. Целью .изобретения является снижение расхода топлива, повышение производительности и улучшение очистки отходящих газов в электрофильтре. В газоход ред верхней ступенью теплообменника непосредственно над местом подачи сьфья подают воду с растворенными в ней комплексообразующими веществами, например нитрилтриметилфосфоновую кислоту. Раствор подают форсунками . под давлением 10-12 ати. Производи- тель ность составляет 38 т/ч, расход топлива снизился на 8 кг у.т./т.кл, КПД электрофильтров составляет 98%. 2 табл.,1 ил. с S (Л

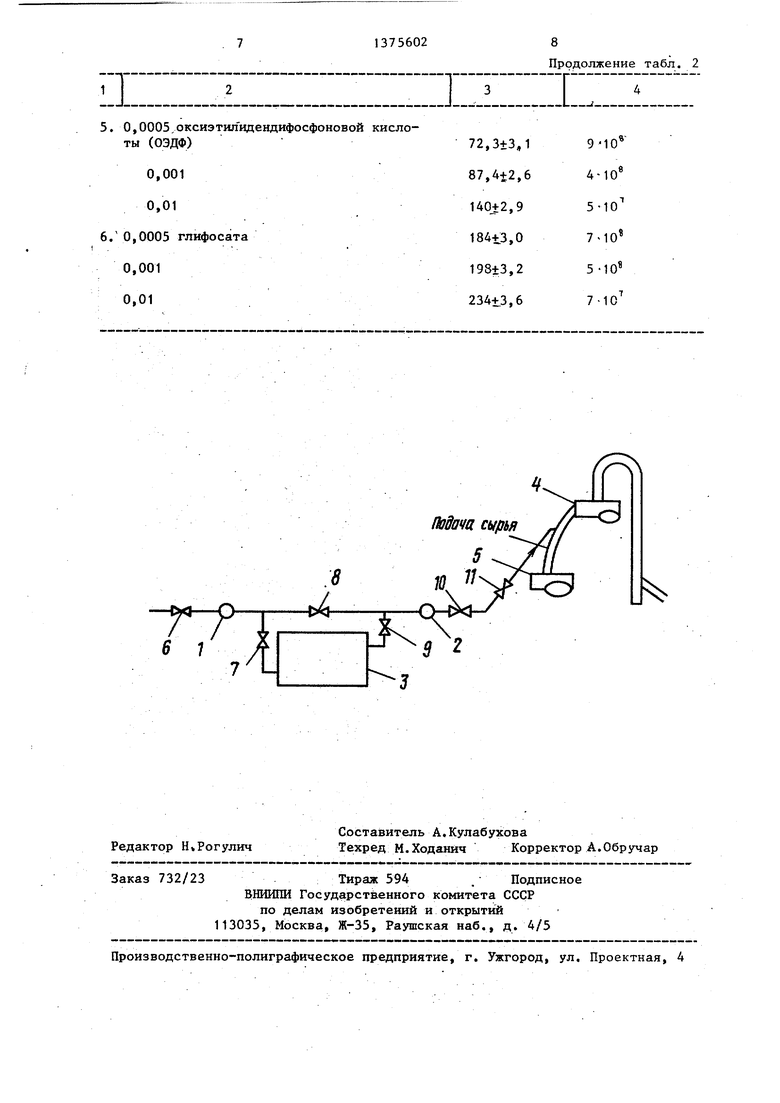

На чертеже представлена вращающая- IQ фильтрами, и сырьевых смесей, йроме

ся печь с циклонными теплообменниками.

Печь для обжига сырьевых материалов содержит насосы для подачи воды 1 и раствора 2, бак 3 для приготовления раствора, циклон 4 IV ступени, циклон 5 III ступени и вентили 6-11 управления.

При поступлении в систему 50 т сырья в час в, газоход перед верхней ступенью теплообменника непосредственно над местом подачи сырья подают 500 кг воды с растворенными в ней 2,5 кг натрилтриметилфосфонрвой кислоты (НТФ) или 4 кг двунатриевой соли этилендиамина тетрауксусной кис лоты (трилона В). Раствор подают форсунками под давлением 10-12 ати.

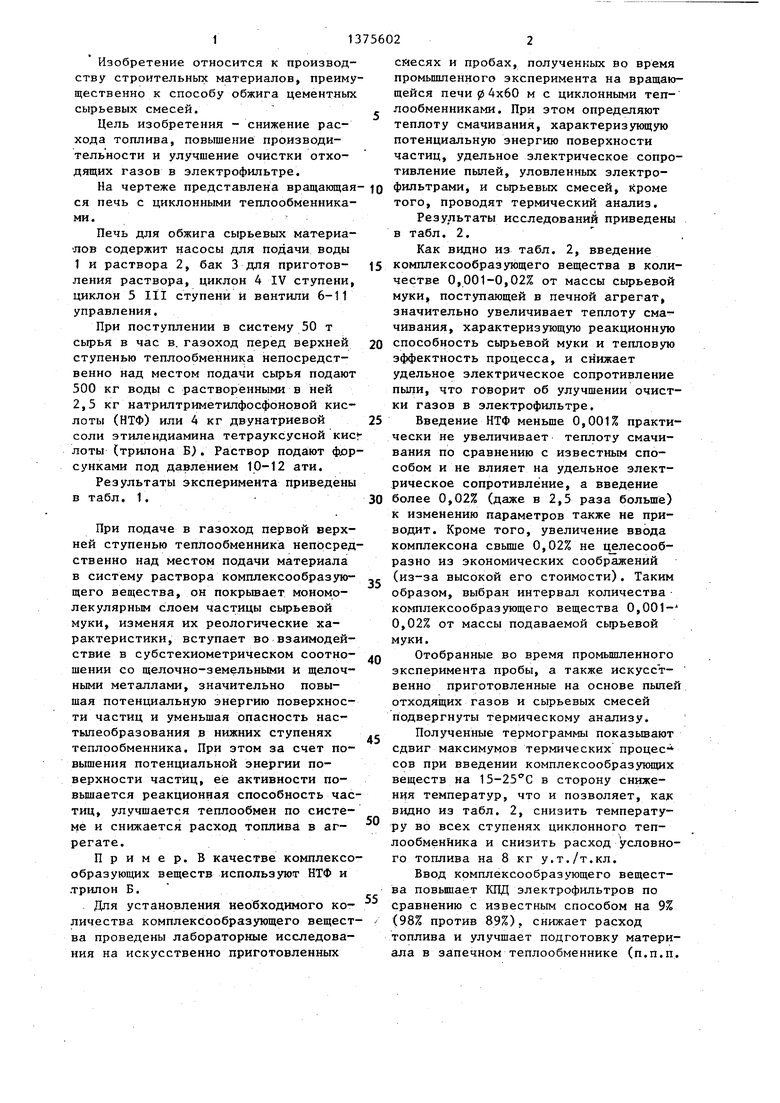

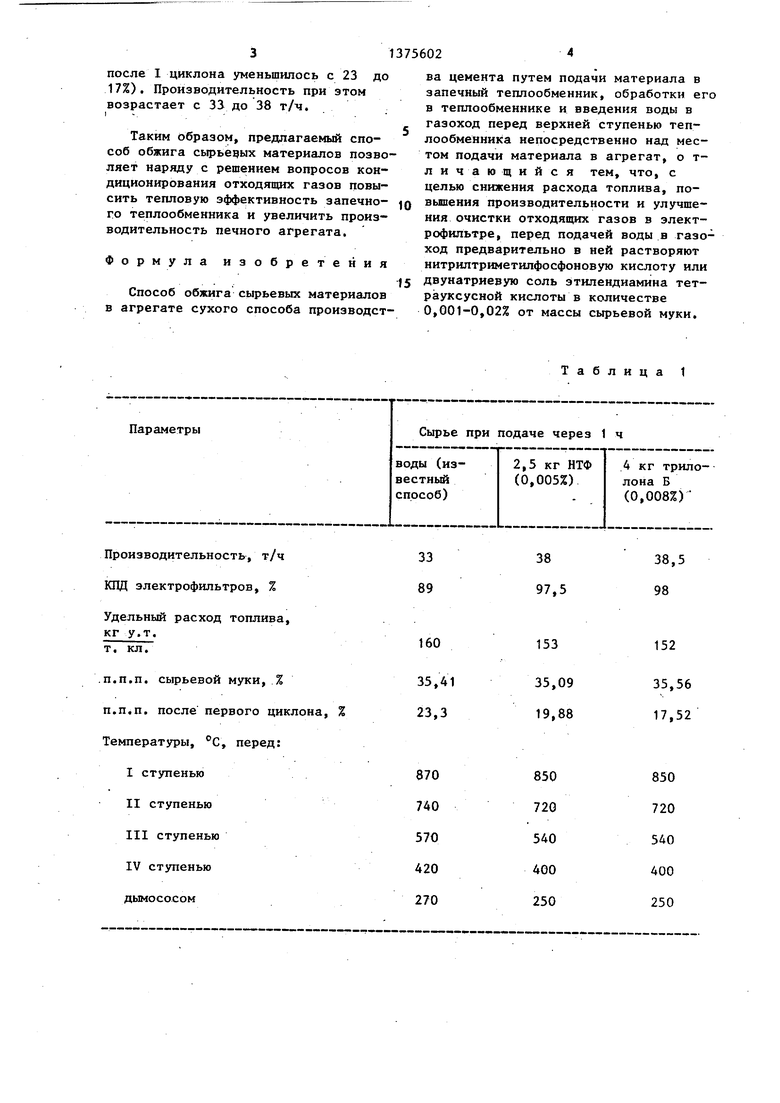

Результаты эксперимента приведены в табл. 1.

При подаче в газоход первой верхней ступенью теплообменника непосредственно над местом подачи материала в систему раствора комплексообразую- щего вещества, он покрывает мономр- лекулярным слоем частицы сьфьевой муки, изменяя их реологические характеристики, вступает во взаимодействие в субстехиометрическом соотношении со щелочно-земельными и щелочными металлами, значительно повы- щая потенциальную энергию поверхности частиц и уменьшая опасность нас- тьшеобразования в нижних ступенях теплообменника. При этом за счет по- выщения потенциальной энергии поверхности частиц, её активности повышается реакционная способность частиц, улучшается теплообмен по системе и снижается расход топлива в аг регате.

П р и м е р. В качестве комплексо образующих веществ использзпот НТФ и трилон Б.

,-

,-

Для установления необходимого ко личества комплексообразующего вещества проведены лабораторные исследования на искусственно приготовленных

-

15

20

25

30

35

40

45

50

55

того, проводят термический анализ.

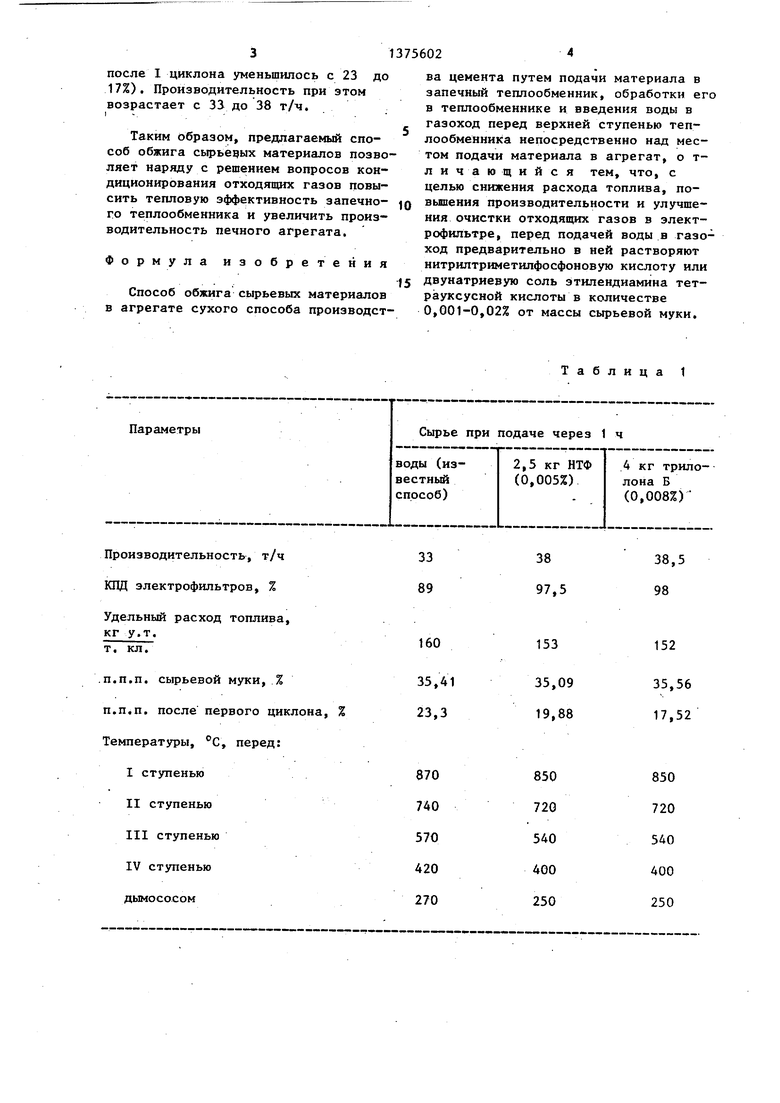

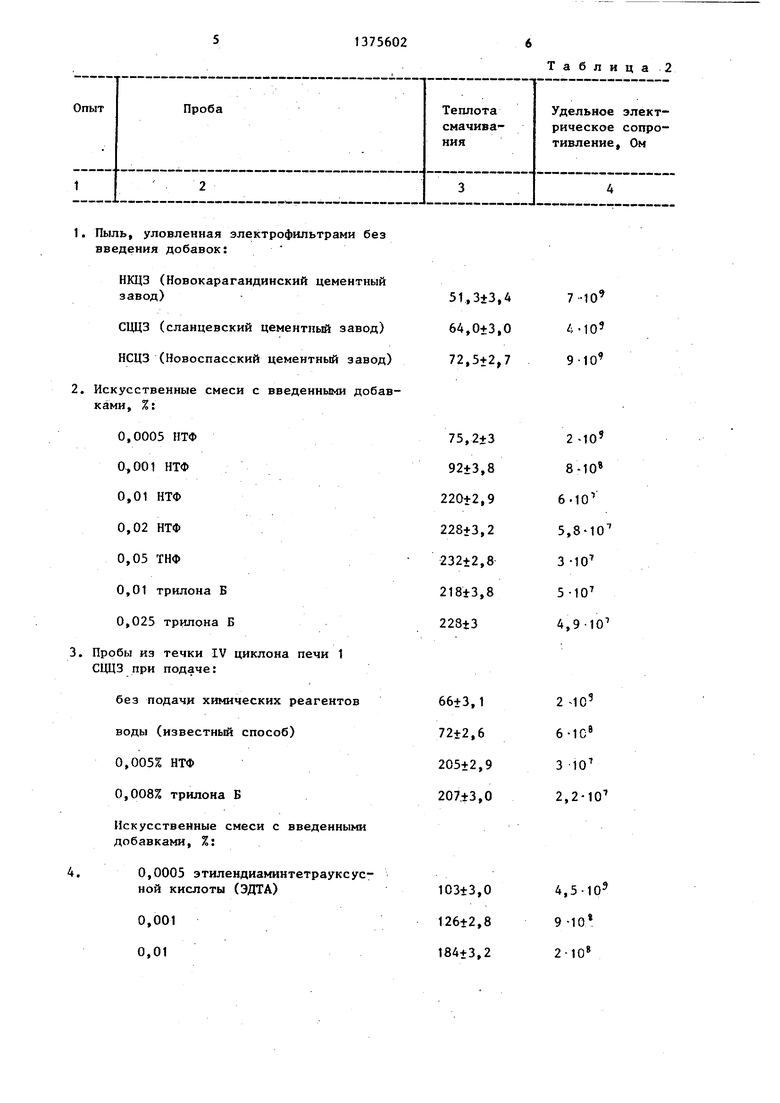

Результаты исследований приведены в табл. 2.

Как видно из табл. 2, введение комплексообразующего вещества в количестве 0,001-0,02% от массы сырьевой муки, поступающей в печной агрегат, значительно увеличивает теплоту сма- чивания, характеризующую реакционную способность сырьевой муки и тепловую эффектность процесса, и снижает удельное электрическое сопротивление пыли, что говорит об улучшении очистки газов в электрофильтре.

Введение НТФ меньше 0,001% практически не увеличивает теплоту смачивания по сравнению с известным способом и не влияет на удельное электрическое сопротивление, а введение более 0,02% (даже в 2,5 раза больше) к изменению параметров также не приводит. Кроме того, увеличение ввода комплексона свьше 0,02% не ц лесооб- разно из экономических соображений (из-за высокой его стоимости). Таким образом, выбран интервал количества комплексообразующего вещества 0,001- 0,02% от массы подаваемой сьфьевой муки.

Отобранные во время промьшшенного эксперимента пробы, а также искусственно приготовленные на основе пьшей отходящих газов и сырьевых смесей подвергнуты термическому анализу.

Полученные термограммы показьтают сдвиг максимумов термических процес- сов при введении комплексообразующих веществ на 15-25 С в сторону снижения температур, что и позволяет, как видно из табл. 2, снизить температуру во всех ступенях циклонного теп- лообменйика и снизить расход условного топлива на 8 кг у.т./т.кл.

Ввод комплексообразующего вещест- ва повьшает КПД электрофильтров по сравнению с известным способом на 9% (98% против 89%), снижает расход топлива и улучшает подготовку материала в запечном теплообменнике (п.п.п.

после I циклона уменьшилось с 23 до 17%). Производительность при этом

возрастает с 33 до 38 т/ч.

I -,

Таким образом, предлагаемый способ обжига сьфьеэых материалов позволяет наряду с решением вопросов кондиционирования отходящих газов повысить тепловую эффективность запечно- го теплообменника и увеличить производительность печного агрегата.

Формула изобретения

Способ обжига сырьевых материалов в агрегате сухого способа производстПроизводительность, т/ч КПД электрофильтров, %

Удельный расход топлива, кг у.т. т. кл.

.п.п.п. сырьевой муки, % п.п.п. после первого цик Температуры, С, перед:

Iступенью

IIступенью

IIIступенью

IVступенью дымососом

ва цемента путем подачи материала в запечный теплообменник, обработки его в теплообменнике и введения воды в газоход перед верхней ступенью теплообменника непосредственно над местом подачи материала в агрегат, о т- личающийся тем, что, с целью снижения расхода топлива, по- вьшения производительности и улучшения очистки ОТХОДЯ1ЦИХ газов в электрофильтре, перед подачей воды в газоход предварительно в ней растворяют нитрилтриметилфосфоновую кислоту или двунатриевую соль этнлендиамина тет- рауксусной кислоты в количестве 0,001-0,02% от массы сырьевой муки.

Таблица 1

1

38 97,5

153

35,09 19,88

850 720 540 400 250

38,5 98

152

35,56 17,52

850 720 540 400 250

.Пыль, уловленная электрофильтрами без введения добавок:

НКЦЗ (Новокарагандинский цементный завод)

СЦЦЗ (сланцевский цементный завод) НСЦЗ (Новоспасский цементный завод)

.Искусственные смеси с введенными добавками, %:

0,0005 Е1ТФ 0,001 НТФ 0,01 НТФ 0,02 НТФ 0,05 ТНФ 0,01 трилона Б 0,025 трилона Б

.Пробы из течки IV циклона печи 1 СВДЗ при подаче:

без подачи химических реагентов воды (известный способ) 0,005% НТФ 0,008% трилона Б

Искусственные смеси с введенными добавками, %:

0,0005 этилендиаминтетрауксУС- НОЙ кислоты (ЭДТА)

0,001 0,01

Таблица 2

fii

Подала сырья 5

| Funke G | |||

| AUS dam Arbeitsgebiet, Emissibnen | |||

| - Zement-Kalk-Glps, 1968, №5. |

Авторы

Даты

1988-02-23—Публикация

1986-04-23—Подача