со

vl

сг

со 4

ьо

Изобретение касается замещенных пиридинов, в частности получения -фторпиридинов общей ф-лы ,-CF CRi-CR3 GH, где R и R, независимо Н или F; R - галоген или CF 3 - полупродуктов для синтеза гербицидов. Цель - повышение выхода целевого продукта и упрощение процесса. Последний ведут из фторида щелочного металла и соединения общей ф-лы ,-CHal CR 2-CR3 CH, где К и R независимо Н или галоген; Hal - 01, Вг; R. галоген или CF, в среде ап- ротонного растворителя при давлении от 10 мм рт.ст. до 10 атм и температуре от до точки кипения растворителя. В качестве последнего лучше использовать N-метилпирролидон или сульфолан. Кроме того, целесообразно вести процесс в присутствии , и 1,8-краун-6. Способ обеспечивает выход целевого продукта до 77% при конверсии до 97% и высокой (до 99%) чистоте продукта. 3 з.п. ф-лы. I О)

см

Изобретение относится к усовершенствованному способу получения бета- фторпиридинов общей формулы

R

R

П|

TVJ

где R и R - независимо друг от друга атом водорода или фтор; R - галоген шш трифторметильная группа,

которые могут быть использованы в качестве полупродуктов для синтеза гер бицидов.

Целью изобретения является повышение выхода целевого продукта и упрощение процесса,

В качестве исходных бета-галоид- замещенных пиридинов используют соединения общей формулы

R2

ЧДп N .1

где.Н , и R - независимо друг от друга атом водорода или галоген;

R- - галоген или трифторметильная группа; Hal - хлор или бром, в качестве растворителя - N-метил- пирролидон или сульфолан.

Процесс проводят при давлении от 10 мм рт.ст. до 10 атм и температуре от до температуры кипения растворителя, а также в присутствии карбоната калия и 18-краун-6.

Пример 1. Трехгорлуто колбу на 1 л снибжают эффективной мешалкой термометром, терморегулятором, инфракрасной нагревательной лампой мощностью 250 Вт, регулятором пониженного давления и стеклянной дистилляцион- ной колонкой Олдершоу с семью тарелками наружным диаметром 2,54 см (сетчатые тарелки), имеющей отсекатель паровой фракции, холодильник и при- емник с водяной рубашкой. В эту колбу загружают 500 мл сульфолана (тет- раметнленсульфона), 43,5 г (0,75 моль KF, который высушен в вакууме при . в течение 48 ч, а затем рас- пылен, и 5 г безводного карбоната калия.

Эту смесь нагревают при интенсивном перемршивании под давлением

100 мм рт.ст. и отгоняют 10-15 м)1 сульфолана (температура в головной части повышена до 209°С/100 мм рт.ст./ для осушения системы. Вакуум сбрасывают и к реакционной смеси добавляют 100 г (0,5 моль) 3-ХЛОР-2-ФТОР-5- (трифторметил)пиридина. Реакционную смесь перемешивают при атмосферном давлении в течение 16 ч, температуру в кубе снижают и в системе создают вакуум 100 мм рт.ст, для запуска дистилляции при непрерывном перемешивании. На протяжении 1 1/2 ч отводят всего 32 г бесцветного масла, имеющего т.кип 54-75 С/100 мм рт.ст. при температуре в кубе 144 С, Газо- жидкофазный хроматографический (ГЖФХ анализ показывает присутствие 27 г целевого продукта и 4 г исходного материала.

Затем реакционную смесь вновь нагревают до атм, при непрерывном интенсивном перемешивании в течени 4 1/2 ч, охлаждают и давление вновь снижают до 100 мм рт,ст. для возобновления дистилляции. При повышении кубовой температуры до 203°С отводят всего 23,6 г бесцветного масла, имеющего т,кип. 54-67 мм рт,ст. ГЖФХ-анализ показывает получение дополнительно 21,8 г целевого продукта и 1,5 г исходного материала Продолжающийся нагрев реакционной смеси в течение 15 ч при 220°С/1 атм с последующей третьей дистилляцией дает лишь 3,1 г дополнительного масла, которое по данным ГЖФХ-анализа представляет собой 69% целевого продукта и 13% исходного материала. Суммарный выход 2,3-дифтор-5(трифтор метил.)пиридина составляет 60% при конверсии исходного материала 94%,

Редистилляция скомбинированных фракций дает чистый 2,З-дифтор-5- -(трифторметил)пиридин в виде бесцветного масла, имеющего т.кип. 104- 106 С, Спектры ЯМР по протонам и фтору согласуются с приписьшаемой соединению структурой.

П р и м е р 2. Описанный в примере 1 аппарат используют для загрузки 550 мл сульфолана, 43,5 г (0,75 моль) KF (высушен в вакуу {е в т ечение 48 ч при 140-160°С, а затем распылен и 5 г KjCO, Отгоняют около 10 мл сульфолана и воды (т.кип, 53-210°С/ /100 мм рт.ст.) для осушения системы, а затем вакуум сбрасывают для добавления 100 г (0,5 моль) 3-хлор-2- фтор-5-(трифторметил)пиридина. Нагревание возобновляют при 201-202 С при интенсивном перемешивании, наблюдается снижение температуры в головной части дистилляционной колонны со 139 до 117°С/1 атм на протяжении 2 ч, при которой начинается медленная дистилляция (орошение 20-40:1). На протяжении последующих 25 ч получают 36 г жидкости, т.кип.109-122°С/ /1 атм, содержащей по данным ГЖФХ- аналиэа 30,9 г целевого продукта и 5,4 исходного материала, при медленном повышении кубовой температуры до 225°С. Затем кубовую часть охлаждают, давление снижают в этот момент до 250 мм рт.ст. и отводят дополнительно 20,6 г материала, содержащего 18,7 г целевого, продукта и 0,3 г исходного материала, т.кип. 53-90 С/ /250 мм рт.ст. Выход 2,3-дифтор-5- (трифторметил)пиридина составляет 60% при конверсии исходного материала 94%. Редистилляцйя этого продукта при атмосферном давлении дает высоку степень извлечения как целевого продукта, так и исходного материала.

Пример 3. В аппарат, описанный в примере 1, загружают 515 мл сульфолана, 43,5 г (0,75 моль) KF, который высушен при 140°С в вакууме в течение 48 ч, а затем распылен, 5 г К,,СО,, и 5 г 18-крауч-6. Систему осушают дистилляцией приблизительно 25 мл растворителя (т.кип. 160-121°С /100 мм рт.ст.), а затем добавляют 100 г (0,5 моль) 2-фтор-3-хлор-5- -(трифторметил)пиридина после сброса вакуума в системе. Смесь энергично перемешивают при 195-200 С/1 атм в течение 1 ч, на протяжении которого происходит быстрое снижение температуры Б головной части до 114 С, .а затем начинают дистилляцию. На протяжении 5 ч при 111-118°С/1 атм отгоняют 45,4 г дистиллята. ГЖФХ-анализ показывает присутствие 40,9 г целевого продукта.

Затем реакционную смесь перемешивают дополнительно в течение 15 ч при 220°С/1 атм. Дистилляция дает дополнительно 24,4 г материала, имею 53-180°С/100 мм, рт.ст.

щего т.кип.

и содержащего 22,9 г целевого продук та и 0,4 г исходного материала, как показьтают данные ГЖФХ-анализа. Суммарный выход 2,3-дифтор-5-(трифторме.

10

15

20

25

30

35

40

45

50

55

тил)пиридина составляет 71% при конверсии исходного материала 98%.

Пример4. В колбу на 2л, оборудованную описанным в примере 1 образом, загружают 1 л N-метилпирро- лидинона (ШР), который нагревают под давлением 20 мм рт.ст. при 120 С для осушения системы. Отводят около 20 мл NMP и воды. Вакуум сбрасывают и добавляют 100 г (1,7 моль) KF, высушенного в вакууме на протяжении 24 ч при 140-160°С с последующим распылением, 20 г K-jCO,, (безводного) и 400 г (2,0 моль) 3-хлор-2-фтор-5- (трифторметил)пиридина. Нагревание возобновляют при интенсивном перемешивании в атмосфере азота, подаваемого в верхнюю часть реакционной колбы. Температуру повышают до 190- 195 С, наблюдается снижение температуры в верхней части дистилляционной колонны со 138 до 104°С на протяжении 2 ч. При этой температуре начинается медленный отвод продукта (орошение 120/1 до отвода). На протяжении, последующих 21 ч вьщеляют 211 г дистиллята. Дистиллят содержит 90% 2,3-ди- фтор-5-(трифторметил)пиридина, что эквивалентно 190,2 г (61%-ный выход) в расчете на KF, как показывают данные ГЖФХ-анализа.

Пример 5. В колбу на 3 л, оборудованную описанным в примере 1 образом, загружают 1,3 л NMP, который нагревают при 20 мм pt.cT. и 120°С для осушения системы. Отводят приблизительно 20 мл NMP и воды. Вакуум сбрасывают и добавляют 116 г (2 моль) KF, высушенного в вакууме в течение 24 ч с последующим распылением, 20 г KjCOj (безводного) и 500 г (2,5 моль) 3-хлор-2-фтор-5- (трифторметил)пиридина. Нагревание возобновляют при интенсивном перемешивании в атмосфере азота, подаваемого в верхнюю часть реакционной колбы. Температуру повьш1ают до 190- 195°С и наблюдают снижение температуры в головной части дистилляционной колонны со 138 до 104°С на протяжении 2 ч. При ЭТОЙ температуре начинается медленный отвод продукта (орошение 120/1 до отвода). На протяжении последующих 16 ч выделяют 389 г дистиллята. Дистиллят содержит 75,5% 2,3-дифтор-5-(трифторметил)пиридина, что эквивалентно 294 г (выход 80%)

в расчете на KF, как показывают данные ГЖФХ-анализа,

Пример 6. В колбу на 5 л, оборудованную описанным в примере 1 образом, загружают 3500 мл NMP, 290 г (5,0 моль) порошкового KF, который высушен при 140°С в вакууме, Всего отводят 80 мл дистиллята (NMP и воды), т.кип. 140-142 с/170 мм рт.ст., а затем добавляют 376 г (2,06 моль) 2,3,5-трихлорпиридина, Смесь интенсивно перемешивают при в течение 17 ч, после чего температуру повышают до 190 С в атмосфере азота на протяжении последующих 16 ч. Реакционную смесь охлаждают и подвергают вакуумной дистилляции с отводом 135 г жидкости, т.кип. 86-126°С/150 мм рт.ст., которая содержит по данным ГЖФХ-анализа 45 г (33%) 5-хлор-2,3-дифторпиридина и 86 г (64%) 3,5-дихлор-2-фторпири- дина.

Реакционную смесь вновь нагревают до 190°С при интенсивном перемешивании в течение 20 ч, охлаждают и вновь подвергают вакуумной дистилляции с получением 198 г жидкости, т.кип. 100-127°С/100 мм рт.ст. по данным ГЖФХ-анализа она содержит 15% 5-хлор-2,3-фторпиридина и 71% 3,5-ди хлор-2-фторпиридина.,Общий выход 5-хлор-2 , 3-дифторпиридина составляет 74,1 г (24%) при отводе 227,5 г (выход 67%) промежуточного продукта - 3,5-дихлор-2-фторпиридина, пригодного для рециркуляции. Обеспечивается 91%-ное извлечение продукта и побочного продукта.

Очищенная проба 5-хлор-2,3-дифтор пиридина имеет т.кип. 135-136 С/ /1 атм, 3,5-дихлор-2-фторпиридин i. 173-174 С/1 атм. Оба соединения имеют ЯМР-спектры по протонам и фтору, согласующиеся с приписываемыми им структурами.

Пример 7. В колбу на 3 л, оборудованную описанным в примере 1 образом, загружают 2 л NMP, который нагревают при 20 мм рт.ст. и 120°С для осушения системы. Отводят прибли зительно 20 мл NMP и воды. Вакуум сбрасывают и в колбу добавляют 116 г (2 моль) KF, высушенногс) в вакууме в течение 24 ч при 140-160°С с после дующим распылением, 10 г (безводного) и 400 г (2,0 моль) 3-хлор- 2-фтор-5-(трифторметил)пиридина. Наг

10

15

20

25

ревание возобновляют при интенсивном перемешивании в атмосфере азота, подаваемого в верхнюю часть реакционной колбы. Температуру повышают до 190- 195°С и наблюдают снижение температуры в головной части дистилляционной колонны со 138 С до 104 С на протяжении 2 ч. При этой температуре начинается медленньм отвод продукта (орошение 120/1 до орошения). На протяжении последующих 20 ч вьщеляют 283 г дистиллята. Дистиллят содержит 88% 2,З-дифтор-5-(трифторметил)пиридина, что эквивалентно 249 г (выход 68%) в расчете на KF.

Пример 8. В колбу на 3 л, оборудованную описанным в примере 1 образом, загружают 2 л NMP, который нагревают при 20 мм рт.ст. и для осушения системы. Отводят около 200 мл NMP и воды. Вакуум сбрасьтают и в колбу медленно на протяжении 6 ч добавляют 174 г (3 моль) KF, (высушенного в щакууме в течение 24 ч при 140-160°С с последующим распылением, 20 г К,гСО (безводного) и 800 г (4 моль) 3-хлор-2-фтор-5-трифторме- тилпиридина. Нагревание возобновляют при интенсивном переметив чии в атмосфере азота, вводимого в верхнюю часть реакционной колбы. Температуру повышают до 190-195°С и наблюдают снижение температуры в головной части дистиллядионной колонны со 138 до на протяжении 1/2 ч. При этой температуре начинается медленный отвод продукта (орошение 40/1 до отвода). На протяжении последующих 22 ч вьщеляют 532 г дистиллята. Дистиллят содержит 85% 2,З-дифтор-5- (трифторметил)пиридина, что эквива - лентно 452 г (выход 82%) в расчете на KF. ;

Пример 9. В колбу на 3 л, оборудованную описанным в примере 1 образом, загружают 2 л NMP, который вьщеляют в условиях примера 8 удалением образовавшейся в ходе реакции соли КС1 фильтрованием, растворитель возвращают в реакционную колбу. На протяжении 8 ч в колбу медленно добавляют 174 г (3 моль) KF, высушенного в вакууме в течение .24 ч при 140-160 С с последующим распылением, 55 20 г К,СОз (безводного) и 800 г

(4 моль) 3-хлор-2-фтор-5-(трифторме- тил)пиридина. Нагревание возобновляют при интенсивном перемешивании в ат30

35

40

45

50

мосфере азота, подаваемого в верхнюю часть реакционной колбы. Температуру повышают до 190-195 С и наблюдают снижение температуры в головной части дистилляционной колонны со 138 до на протяжении 1/2 ч. При этой температуре начинается медленный отвод продукта (орошение 40/1 до отвода). На протяжении последующих 24 ч выделяют 596 г дистиллята. Дистиллят содержит 75% 2,3-дифтор-5- (трифторметил)пиридина, что эквивалентно 447 г (выход 81%) в расчете на KF.

П р и м е р 10. Получение 2,3-ди- фтор-5-(трифторметил)пиридина.

Трехгорлую колбу на 2 л оборудуют эффективной мешалкой, слеклянной ди- стшшяционной колонной Олдершоу с семью тарелками внутренним диаметром 1 дюйм (сетчатые тарелки), имеющей отсекатель паровой фракции, холодильник и приемник с водяной рубашкой. Аппарат снабжен также термометром, терморегулятором, инфракрасной нагревательной лампой мощностью 250 Вт и эффективным регулятором пониженного давления. В этот аппарат загружают 1200 мл диметилсульфоксида (ДМСО) . ,. пературы со 133 до 142 C дает 60,2 г

JWЛХ-Л/ / О- ч/л-ПГСмесь нагревают при перемешивании и давлении 150 мм рт.ст. до кипения с орошением и приблизительно 35 мл растворителя отгоняют при 136-139°С/ /150 мм рт. ст. для осушения системы. Вакуум сбрасывают и добавляют 213 г (1,4 моль) фтористого цезия, который высушен в вакууме при 250°С в течение 24 ч с последующим распылением, а затем 6 г карбоната калия

вещества, т.кип. 96-108°С/175 мм рт.ст.

ГЖФХ-анализ показывает присутствие 45,6 г 5-хлор-2,3-дифторпиридина -И 7,9 г 3,5-дихлор-2-фторпиридина, Повторная отгонка дает 43 г первого соединения в виде бесцветного масла, т.кип. 83-84°С/150 мм рт.ст., и 7,9 г полутвердой фракции, т.кип. 122- 123°С/150 мм рт.ст., которая по дан-

1 « « -J fJ. I fl X.C4|. 4/VJZ1U.ICI. f CtjJi t.ft.., л

И 199,5 г (1,0 моль) 2-фтор-3-хдор-5-ным ГЖФХ-анализа представляет собой

(трифторметил)пиридина. Давление93,5%-ный чистый 3,5-дихлор-2-фторвновь снижают до 150 мм рт.ст, ипиридин. ЯМР-спектры по протонам и

смесь нагревают при интенсивном пере-фтору согласуются с приписьтаемыми

мешивании до кипения с орошением. Наблюдают снижение температуры в головной части дистилляционной колонны до 70°С/150 мм рт.ст. по прошествии 30 мин. Затем начинают дистилляцию, которую поддерживают при орошении 5:1 на протяжении последующих 4 1/2 ч, в течение которых отводят 163,7 г жидкости, т.кип. 67-74°С/150ммрт.ст. на протяжении последних 15 мин реакции температуру в головйой части быстро повьшают до 136°С. Температуру в кубе постепенно повышают со 122 до на протяжении 5 ч времени, реакции. ГЖФХ-анализ продукта показывает

присутствие 144,7 г (выход 79%) 2,3- дифтор-5-(трифторметил)пиридина и 9% 3-хлор-2-фтор-5-(трифторметил)пиридина. Поэтому суммарный выход целевого продукта составляет 87% при конверсии 91%.

Пример 11. Получение 5-хлор- 2,3-дифторпиридина из 2,3,5-трихлор- пиридина.В Трехгорлую колбу на 1 л, оборудованную описанным в примере 1 образом, загружают 600 мл ДМСО и отгоняют 20 мл растворителя (т.кип. 140-142°С/ /150 мм рт.ст.) для осушения системы. Вакуум сбрасывают и добавляют 224 г (1,47 моль) CsF, который высушен в вакууме при в течение 16ч, а затем распылен, с последующим добавлением карбоната калия и 104 г (0,57 моль) 2,3,5-трихлорпиридина. Смесь нагревают до кипения с орошением при давлении 200 мм рт.ст. в течение 2 ч, на протяжении которых наблюдают снижение температуры в головной части со 122 до . Затем давление снижают до 177 мм рт.ст. Медленная отгонка на протяжении последующих 7 ч при повьш1ении кубовой температуры со 133 до 142 C дает 60,2 г

ЛХ-Л/ / О- ч/л-ПГвещества, т.кип. 96-108°С/175 мм рт.ст.

ГЖФХ-анализ показывает присутствие 45,6 г 5-хлор-2,3-дифторпиридина -И 7,9 г 3,5-дихлор-2-фторпиридина, Повторная отгонка дает 43 г первого соединения в виде бесцветного масла, т.кип. 83-84°С/150 мм рт.ст., и 7,9 г полутвердой фракции, т.кип. 122- 123°С/150 мм рт.ст., которая по дан-

соединениям структурами.

Пример 12. Получение 5-хлор- 2,3-дифтопиридина из 3,5-дихлор-2- фторпиридина.

В Трехгорлую колбу на 1 л, оборудованную описанным в примере 1 образом, загружают 600 мл ДМСО, и материал нагревают для отгонки приблизительно 15 мл растворителя с целью осушения системы (т.кип. /200 мм рт.ст.). Вакуум сбрасывают и добавляют 186 г (1,22 моль) CsF (сушка 16 ч при в вакууме), 3 г карбоната калия .и 133 г (0,80 моль) 3,5-дихлор-2-фторпиридина. Смесь нагревают до кипения с орошением при 200 мм рт.ст.; температура в головно части снижается с исходных 126 до 97°С/200 мм рт.ст. на протяжении 30 мин. Дистилляцию затем проводят на протяжении 5,25 ч при 97-106°С/ /200 мм рт.ст., кубовая температура- 139-144°С, с получением 68,8 г продукта. Дистилляцию в этот момент прерывают и реакцию на ночь прекращают , Продолжение реакции на следующий день дает дополнительно 21,7 г материала, т,кип. 96-118°С/200 мм рт.ст., на протяжении еще 3 ч при повышении кубовой температуры со 142 до 145°С. Анализ продукта показывает присутствие 74,8 г 5-хлор-2,3-дифтор пиридина и 10,1 г исходного материала при выходе 67% и конверсии 92%. Повторная дистилляция дает 74 г 5-хлор-2,3-дифторпиридина, т.кип. 84-86°С/150 мм рт.ст. (135-136°С/ /1 атм), чистота которого по данным ГЖФХ-анализа 99,1%.

Пример 13. Получение 2,3-ди- фтор-5-(трифторметил)пиридина.

Аппарат и методика идентичны описанному в примере 1, за исключением того, что CsF не подвергают предварительной сушке и не проводят осушение системы (дистилляция ДМСО перед добавлением других реагентов). Начальная температура в головной части 120°С/150 мм рт.ст. Отгонка продукта по мере его образования проводится при 66-82 С/150 мм рт.ст. на протяжении 5 ч. Масса дистиллята составляет 140,2 г, причем он содержит 130,7 г 2,3-дифтор-5-(трифторметил) пиридина и 2,2 г исходного материала (вьгход .74% при конверсии 97%).

Пример 14. В аппарат, описан

ный в примере 1, загружают 600 мл ДМСО и приблизительно 30 мл ДМСО отгоняют при 136°С/150 мм рт.ст. для осушения системы. Затем добавляют 160 г (1,05 моль) ,сухого CsF, 100 г

(0,46 моль) 2,3-дихлор-5-(трифторме тил)пиридина и 3 г . Смесь пер мешивают и нагревают до кипения с орошением при 150 мм рт.ст. в течение 1 ч, на протяжении которого температура головной части снижается приблизительно до 90°С. Затем начинается медленная отгонка, в результате чет о выделяют 20,2 г продукта, состоящего главным образом из 2,3

0

5

0

дифтор-5-(трифторметил)пиридина, на протяжении 5 ч.

Дистилляцию в этот момент прерывают и смесь оставляют при перемешивании на ночь при 135 С. Продолжение дистилляции дает дополнительно 63, 7 г материала, т.кип. 58-137°С/150 мм рт.ст. Анализ скомбинированных продуктов методом ГЖФХ показывает присутствие 39,2 г 2,3-дифтор-5-(три- фторметил)пиридина и 25,3 г 3-хлор 2-фтор-5-(трифторметил)пиридина.

Пример 15. В аппарат, описанный в примере 1, загружают 500 мл , NMP и 32 г (0,55 моль) сухого KF. Приблизительно 30 мл NMP отгоняют при 106-139 С/125 мм рт.ст. для осушения системы с последующим добавлением 108 г (0,5 моль) 2,З-дихлор-5- (трифторметил)пиридина. Смесь нагревают до 140°С в течение 4 1/2 ч. ГЖФХ-анализ образца показывает, что конверсия в промежуточное соедине- 5 ние, 3-хлор-2-фтор-5-(трифторметил)- пиридин, составляет 70% от полной. Добавляют дополнительно 28 г (0,5 моль) сухого KF. По прошествии еще 1 ч наблюдается полная конверсия в промежуточное соединение, д. авляют еще 28 г (0,5 моль) сухого KF, и смесь нагревают при кипении с орошением при давлении 1 атм. Температура в головной части снижается на протяжении приблизительно 1/2 ч до 111°С, и отвод приблизительно 10 г продукта начинают на протяжении последующего 1/2 ч прежде, чем реакция приостанавливается на ночь.

Возобновление дистилляции дает еще 60 г продукта, т.кип. 110-180 С, в течение 3 1/2 ч прежде, чем отбор проб показал отсутствие отличных от NMP летучих.

0

5

0

ерсии 84%).

Анализ продукта методом ГЖФХ показывают присутствие 59,1 г 2,3-ди- фтор-5-(трифторметил)пиридина и 8,1 г З-хлор-2-фтор-5-(трифторметил)пиридина (выход 77% соединения при кон ерсии 84%).

Пример 16. В аппарат, описанный в примере 1, загружают 19 г (0,31 моль) сухого KF и 300 мл суль- фолана. Небольшое количество растворителя отгоняют в вакууме для осушения системы, а затем добавляют 50 г (0,16 моль) 2,3,5,-трибромпири- дина. Смесь нагревают при перемешива

НИИ до 21 в течение 3,5 ч, а затем создают вакуум (190 мм рт.ст.) для приведения системы в состояние кипения с орошением. Отгоняют приблизительно 4 г жидкости, т.кип. 90- 140°С/190 мм рт.ст., а затем загружают дополнительно 9 г (0,15 моль) сухого KF. На протяжении последующих 18 ч отгоняют еще 5 г материала, т.кип. 110-160 С/190 мм рт.ст., при повышении кубовой температуры до 225°С. Анализ скомбинированных продуктов методом ГЖФХ показьшает присутствие приблизительно 3,2 г З-бром 2,3-дифторпиридина и 1,4 г 5-брЬм-2- фторпиридина, а также небольшого количества материала, предположительно идентифицированного как 2,3,5-три- фторпиридин. Анализ материала, остающегося в реакционной колбе, показывает присутствие 13,6 г 3,5-дибром-2 фторпиридина.

Очищенный образец 5-бром-2,3-дифторпиридина имеет т.кип. около 164 С причем Н и ЯМР-спектры согласуются с приписываемой ему структурой. Образец 5-бром-2-фторпиридина имеет т.кип. 175 С, и его ЯМР-спектры также согласуются с приписываемой ему структурой.

Пример 17. В трехгорлую колбу на 1 л, снабженную простой дистил ляционной колонкой, термометром, мешалкой и нагревателем, загружают 72 г (0,47 моль) сухого CsF, 2,5 г и 400 МП сульфолана. Приблизительно 20 мл растворителя отгоняют в вакууме для осушения системы и добавляют 50 г (0,16 моль) 2,3,5-трибром- пиридина. Смесь нагревают до 180- 190 с в течение 7 ч. Вакуумной дистилляцией получают смесь, которая по данным ГЖФХ-анализа дает 43%-ный выход 2,3-дифтор-5-бромпиридина и небольшие количества 2-фтор-5-бромпи- ридина и 2,3,5-трифторпиридина. Анализ остаточного материала в сульфола не показьшает присутствие 3,5-дибром 2-фторпиридина.

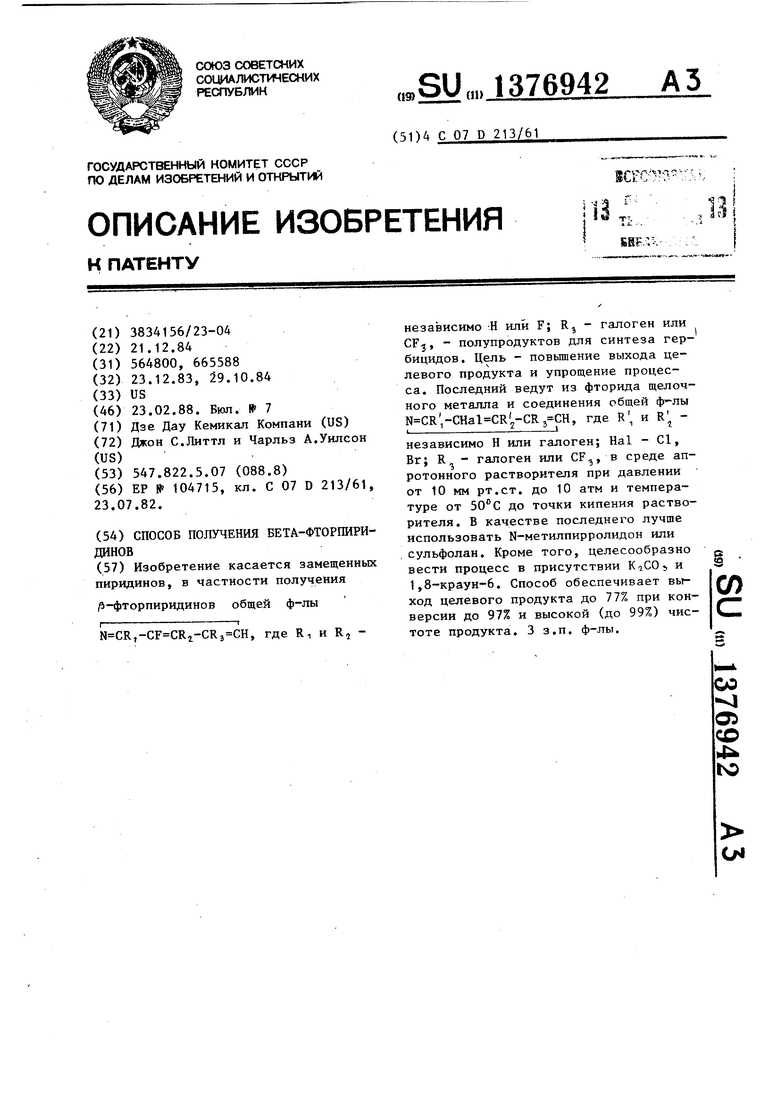

Пример 18. С1

м

50

ClF Cl

V Clf - A.F Cl.Cl

X J J . - X

B аппарат, описанный в примере 1,, загружают 50 г (0,33 моль) сухого CsF и 150 мл NMP. Примерно 30 мп

NMP отгоняют при атмосферном давлении для осушения системь и затем добавляют 18,3 г (0,1 моль) 3,4,5- трихлорпиридина. Смесь нагревают при перемешивании до , во время чего наблюдается сильное орошение (температура головного потока 134°Ъ). Температура головного потока при полной дефлегмации снижается в течение 1 ч до 90°С/1 атм, в это время начинается дистилляция. Общее количество продукта 9,9 г, анализ показывает содержание 5,7 г 3,4,5-трифтор- пиридина и 2,3 г З-хлор-4,5-дифтор- пиридина. Очищенный образец 3,4,5- трифторпиридина имеет т.кип. 87-85°С, ЯМР-спектр подтверждает структуру полученного соединения.

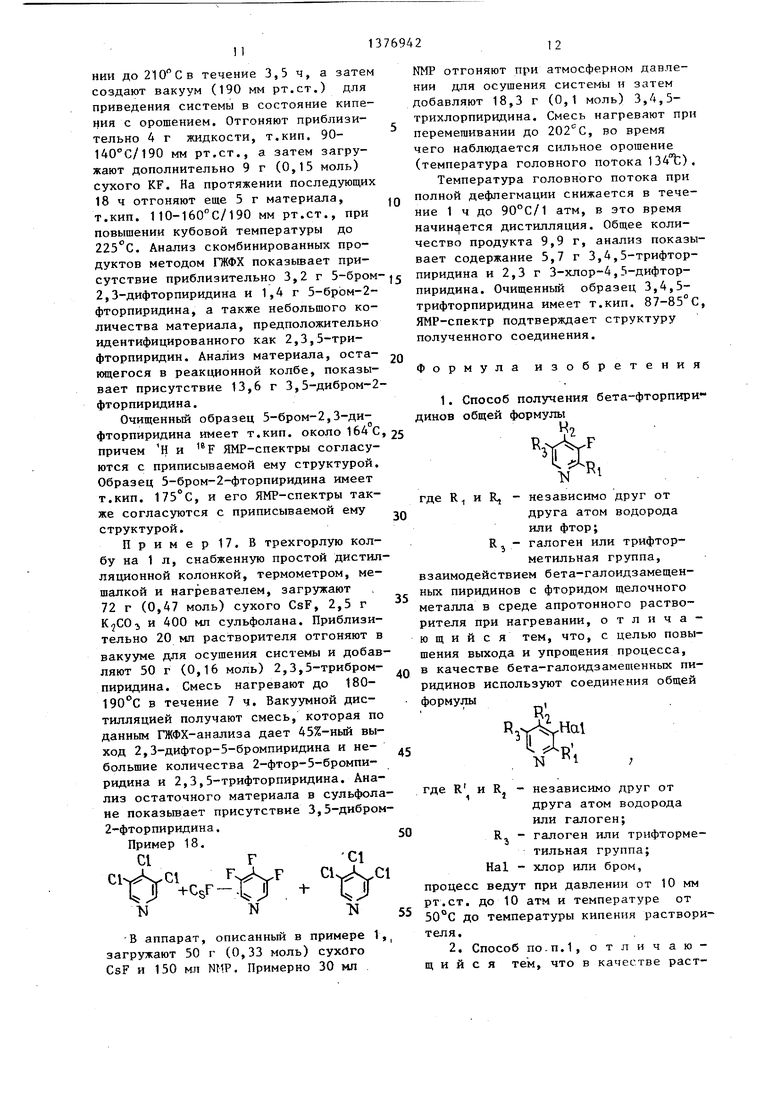

Формула изобретения

Я-1 R,

чг г

где R и RJ - независимо друг от друга атом водорода или фтор; R J - галоген или трифторметильная группа,

взаимодействием бета-галоидзамещен- ных пиридинов с фторидом щелочного металла в среде апротонного растворителя при нагревании, отличающийся тем, что, с целью повышения выхода и упрощения процесса, в качестве бета-галоидзамещенных пиридинов используют соединения общей формулы ,

1

1

N

Ч

;

0

5

где R и R, независимо друг от друга атом водорода или галоген; RJ - галоген или трифторметильная группа; Hal - хлор или бром, процесс ведут при давлении от 10 мм рт.ст. до 10 атм и температуре от 50°С до температуры кипения растворителя.

2, Способ ПО-П.1, отличающийся тем, что в качестве раст13

ворителя используют N-метилпирроли- дон или сульфолан.

Приоритет по признакам:

1376942

14

| ЕР № 104715, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-02-23—Публикация

1984-12-21—Подача