Изобретение относится к технологии получения алюминатов двухвалентных металлов, а именно алюминатов кальция, и может быть использовано при изготовлении различных видов быстротвердеющих цементов.

Целью изобретения является снижение температуры термообработки и по- вьшение реакционной способности.

Способ осуществляют следующим об- разрм.

Азотнокислый кальций, азотнокислый алюминий, азотнокислая медь и азотнокислый аммоний, взятые в сте- хиометрическрм соотношении, перемешивают, смесь нагревают и расплавляют в кристаллизационной воде при 70°С, расплав подают в предварительно разогретую до необходимой температуры печь и выдерживают там в течение 45-60 мин. Вьщеляющиеся при этом оксилы азота и аммиак улавливают известковым молоком. Остающаяся после обжига масса представляет аморфный алюминат кальция заданного состава высокой степени дисперсности с мером частиц 0,01-0,1 мкм.

Плавлением гидратных солей смеси в кри сталлизационной воде достигают необходимой высокой степени гомогенности исходных компонентов в смеси на молекулярном уровне. Этот расплав подают в нагретую до 550-650 С печь, что обеспечивает образование в смеси жидкой фазы. Добавки совмещают скорости разложения азотнокислых солей кальция и алюминия, в результате чего в смеси образуется окись алюминия высокой реакционной способности.

Высокая гомогенность смеси, образование жидкой фазы и высокоактивной окиси алюминия определяют высокую скорость синтеза алюминатов кальция при пониженных температурах, при которых скорость процесса образования алюминатов превьпвает скорость их кристаллизации. Вследствие этого продукт приобретает не кристаллическую, а структуру с характерными ей физико-химическими и кристал лохимическими свойствами, т.е. обладает высокой дисперсностью, повышенной внутренней энергией решетки и высокой гидратационной способностью.

Кроме того, в процессе синтеза алюминатов кальция вследствие разложения азотнокислой меди ионы меди входят в структуру решетки аморфных

фаз, способствуя образованию зародышей при более низких .темпера:турах. В результате этого температура кристаллизации снижается на 150-т250 С.

Температура плавления смеси кристаллогидратов не зависит от соотношения компонентов и определяется температурой перехода в расплав гидрата

0 алюминия (). Остальные кристаллогидраты смеси плавятся при более низкой температуре. Повьшгение температуры плавления вьш1е 70 энергетически нецелесообразно.

5 Повьш1ение температуры обжига выше указанных пределов приводит к сниже нию удельной поверхности готового продукта вследствие процесса рекристаллизации.

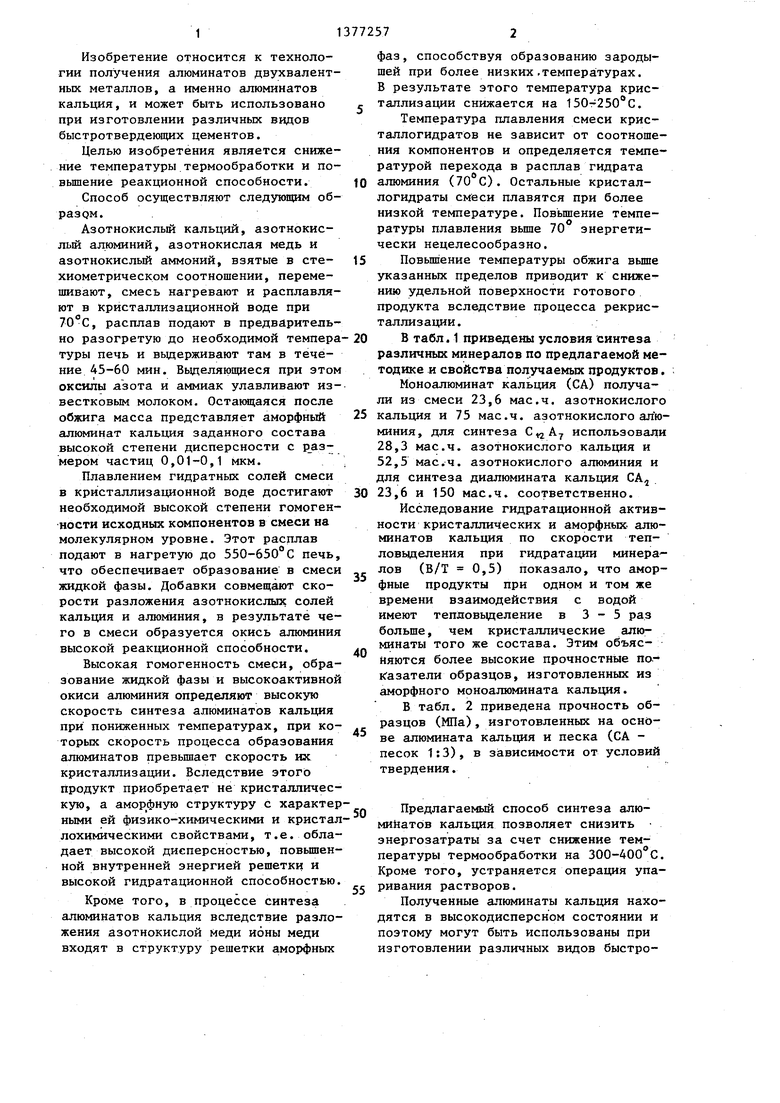

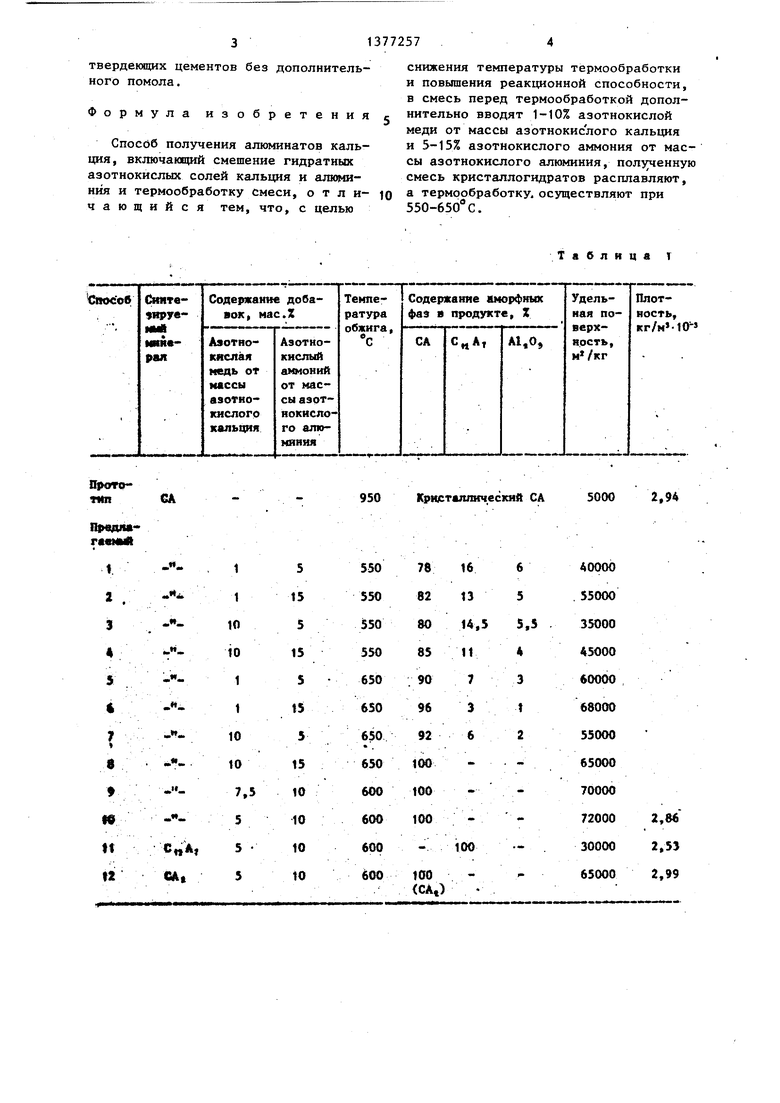

0 В табл. 1 приведены условия синтеза различных минералов по предлагаемой методике и свойства получаемых продуктов. Моноалюминат кальция (СА) получали из смеси 23,6 мае.ч. азотнокислого

5 кальция и 75 мае.ч. азотнокислого алюминия, для синтеза использовали 28,3 нас.ч. азотнокислого кальция и 52,5 мае.ч. азотнокислого алюминия и для синтеза диалюмината кальция СА

0 23,6 и 150 мае.ч. соответственно.

Исследование гидратационной активности кристаллических и аморфных, алюминатов кальция по екороети тепловыделения при гидратации минералов (В/Т 0,5) показало, что аморфные продукты при одном и том же времени взаимодейетвия е водой имеют тепловьщеление в 3-5 раз больше, чем кристаллические алюминаты того же состава. Этим объясняются более высокие прочностные па- к азатели образцов, изготовленных из аморфного моноалюмината кальция.

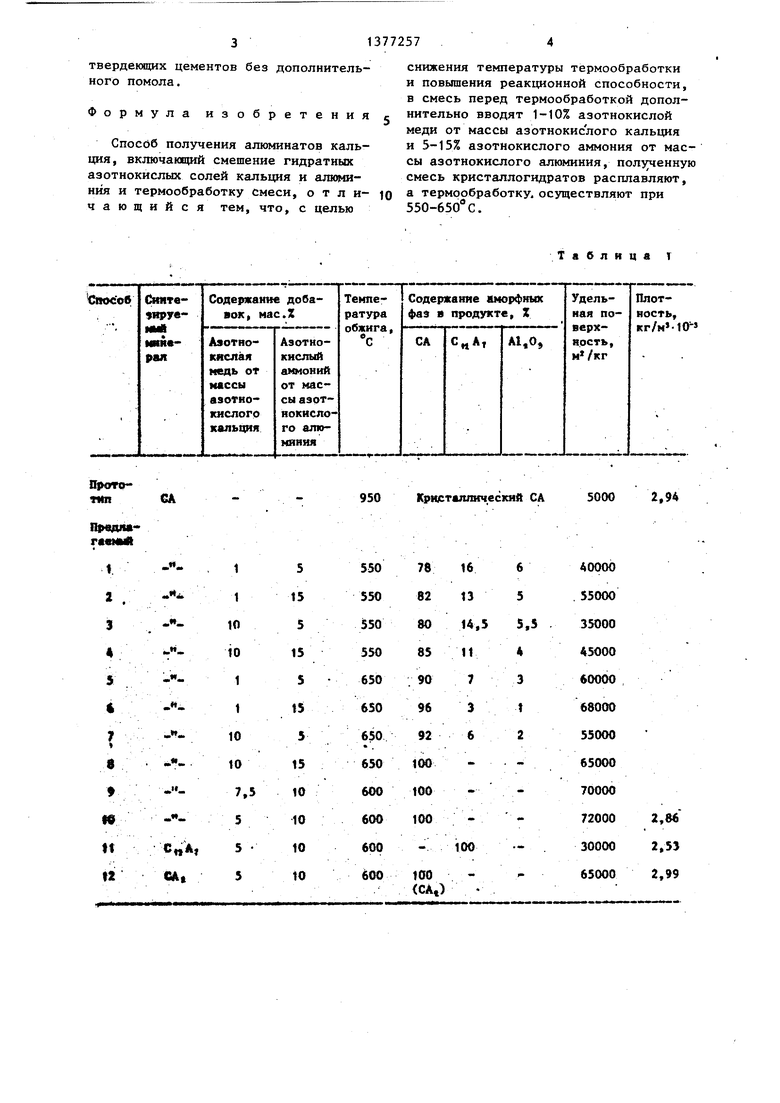

В табл. 2 приведена прочность образцов (МПа), изготовленных на осно- ве алюмината кальция и песка (СА - песок 1:3), в зависимости от условий твердения.

5

0

Предлагаемый способ синтеза алю- мийатов кальция позволяет снизить энергозатраты за счет енижение температуры термообработки на 300-400 С. Кроме того, уетраняетея операция упа-

ривания раетворов.

Полученные алюминаты кальция нахо- дятея в выеокодиепереном еостоянии и поэтому могут быть иепользованы при изготовлении различных видов быстротвердеющих цементов без дополнительного помола.

Формула изобретения

Способ получения алюминатов кальция, включающий смешение гидратных азотнокислых солей кальция и алюня- ния и термообработку смеси, о т л и- чающийся тем, что, с целью

снижения температуры термообработки и повьппения реакционной способности, в смесь перед термообработкой дополнительно вводят 1-10% азотнокислой меди от массы азотнокислого кальция и 5-15% азотнокислого аммония от массы азотнокислого алюминия, пол гченную смесь кристаллогидратов расплавляют, а термообработку, осуществляют при 550-650 С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-АЛЮМИНАТА ЛИТИЯ | 2019 |

|

RU2714425C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ БАРИЯ | 2011 |

|

RU2466935C1 |

| ЭЛЕКТРОЛИТНАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2019 |

|

RU2732080C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НИКЕЛЕВОГО КАТАЛИЗАТОРА | 1972 |

|

SU420327A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТА | 1996 |

|

RU2108292C1 |

| ПОРТЛАНДЦЕМЕНТ С ОГРАНИЧЕННЫМ СОДЕРЖАНИЕМ ВОДОРАСТВОРИМЫХ СОЕДИНЕНИЙ ХРОМА | 2003 |

|

RU2252201C2 |

| СПОСОБ ИММОБИЛИЗАЦИИ ФИЗИОЛОГИЧЕСКИ АКТИВНЫХ СОЕДИНЕНИЙ | 1999 |

|

RU2189961C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛОВ АЛЮМИНАТА ЛИТИЯ | 2003 |

|

RU2245402C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

Изобретение относится к способу получения алкиданатов кальция и может найти применение при изготовлении различных видов быстротвердеющих цементов. Цель изобретения - снижение температуры термообработки и повышение реакционной способности. Способ получения алюминатов кальция включает смешение гидратных азотнокислых солей кальция и алюминия и термообработку смеси, причем в смесь перед термообработкой дополнительно вводят 1-10% азотнокислой меди от массы . . азотнокислого кальция и 5-15% азотнокислого аммония от массы азотнокислого алюминия, полученную смесь кристаллогидратов расплавляют, а термообработку осуществляют при 550-650 С. Удельная поверхность получаемых алюминатов кальция составляет 65000 кг/м . 2 табл. i (/; с

Таблица

СА кристаллический 8,8 СА аморфный 13,8

СА кристаллический + 2% гипса 20,0

СА аморфньй +

+ 2% гипса 30,2

42,81831,419,640,0

54,525,863,040,052,2

55,015,326,416,233,0

68,024,058,630,039,0

Таблица 2

| Способ получения кальцийалюминатного материала | 1976 |

|

SU854905A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛЕЙ ЩЕЛОЧНЫХ ИЛИ | 0 |

|

SU278655A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-28—Публикация

1986-01-03—Подача