Изобретение относится к автоматическому управлению конусными дробилками, преимущественно среднего и мелкого дробления, и может быть использовано на дробильных фабриках черной и цветной металлургии, промышленности строительных материалов и химической промышленности.

Целью изобретения является повышение качества управления,

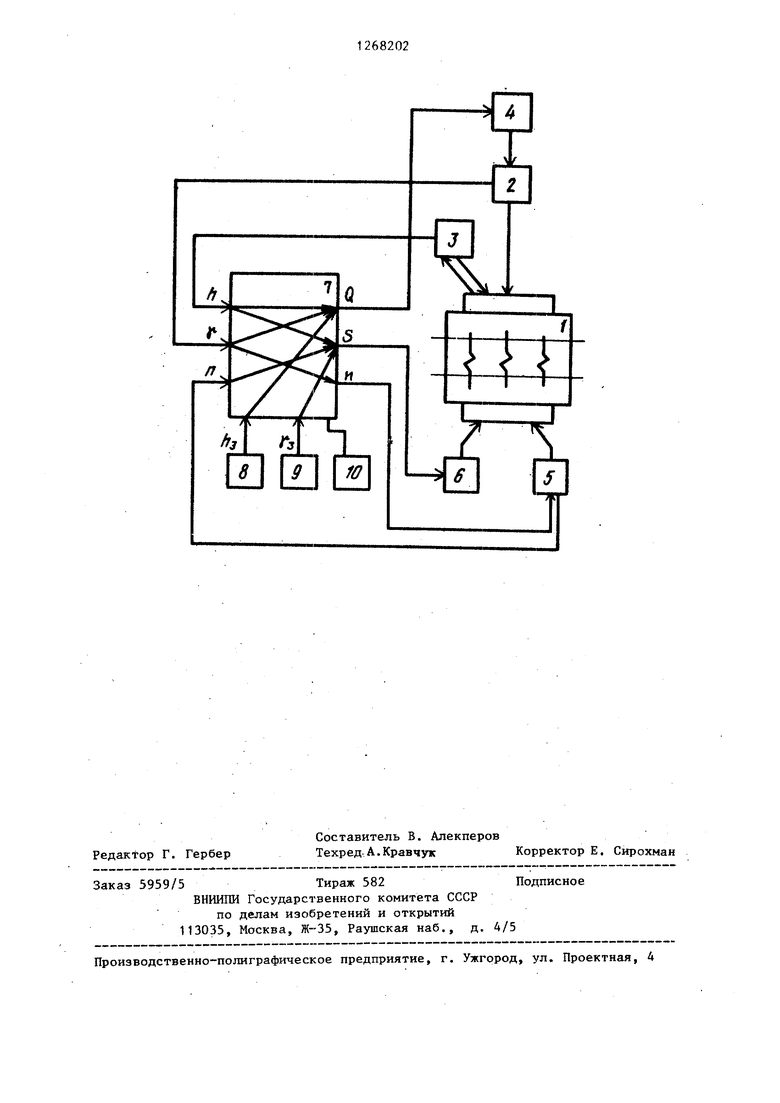

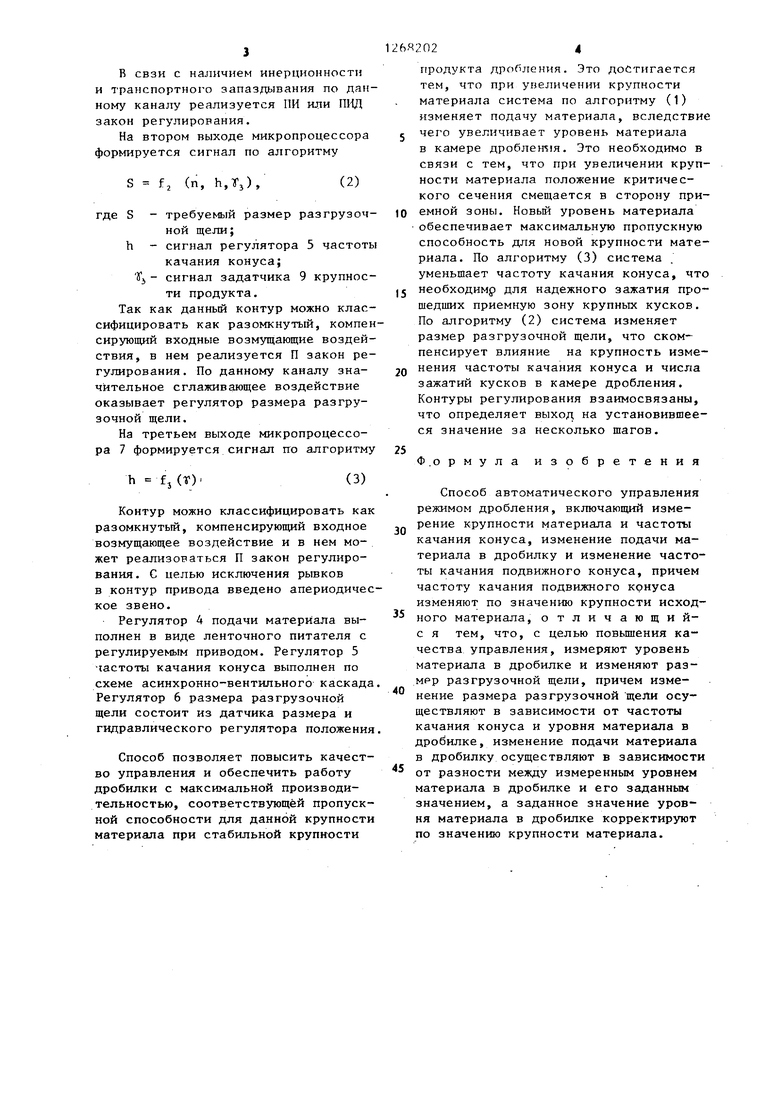

На чертеже представлена блок-схема системы, реализующей способ управления.

Сущность способа заключается в следующем.

Контур регулирования частоты качания подвижного конуса обеспечивает оптимальные условия зажатия наиболее крупных кусков материала в зоне предварительного дробления. Оптимальность определяется максимальной частотой качания подвижного конуса, при которой еще обеспечивается надежное зажатие наиболее крупных кусков материала. Надежное зажатие кусков обеспечивается при условии опускания куска с неподвижного состояния в зону предварительного дробления на величину, превышающую половину диаметра за период качания подвижного конуса. Зависимость между производительностью по дробленому продукту и частотой качания конуса при данной крупности материала имеет экстремальный характер, а зависимость частоты качания от крупности для экстремальных точек имеет экспоненциальный характер.

Контур регулирования размера разгрузочной щели обеспечивает компенсацию влияния на заданную крупность продукта числа зажатий кусков в камере дробления, которое в свою очередь определяется крупностью кусков, уровнем первого зажатия и частотой качания конуса. Так как частота качания конуса функционально зависит от крупности, в контуре регулирования размера разгрузочной щели в качестве контролируемых параметров использованы только частота качания и уровень материала в дробилке.

Контур регулирования подачи материала обеспечивает стабилизацию уровня материала в камере дробления с учетом уровня критического сечения. Уровень критического сечения определяется конструктивными параметрами зоны предварительного дробления: и

крупностью поступающего в дробилку материала.

Способ может быть реализован сг.стемой автоматического управления режимом дробления, состоящей из гробилки 1, датчика 2 крупности материала, датчика 3. уровня материала в дробилке 1, регулятора 4 подачи материала, регулятора 5. частоты качания конуса, регулятора 6 размера разгрузочной щели, встроенного микропроцессора 7 с задатчиком 8 уровня материала, задатчиком 9 крупности продукта, показывающим и регистрирующим прибором 10. С регулятора 4 подачи материала исходный материал поступает через датчик 2 крупности материала в дробилку 1. Сигнал с датчика 3 уровня материала в дробилке поступает на

первый вход микропроцессора 7,на второй вход которого поступает сигнал датчика 2 крупности материала, а на третий вход которого поступает сигнал регулятора 5 частоты качания конуса.

На четвертый и пятый входы микропроцессора 7 поступают сигналы соответственно с задатчика 8 уровня материа;ла и задатчика 9 крупности. С первого выхода микропроцессора 7 сигнал

поступает в регулятор 4 подачи материала, со второго выхода сигнала поступает в регулятор 6 размера разгрузочной щели,, с третьего выхода сигнал поступает в регулятор 5 частоты качания подвижного конуса, а с четвертого выхода сигнал поступает в показывающий и регулирующир прибор 10.

На первом выходе микропроцессора 7 формируется сигнал по алгоритму

Q f, (h, h,, Тз,Т ),

(1)

где Q - требуемая производительность подачи материала в дробилку; h - сигнал да.тчика 3 уровня

материала;

hj - сигнал задатчика 8 уровня материала;

Т - сигнал датчика 2 крупности

материала;

Тд - постоянная времени дробилки;

- транспортное запаздывание, определяемое временем падения материала в камеру дробления. в свзи с наличием инерционности и транспортного запаздывания по дан ному каналу реализуется ПИ или ГО-Щ закон регулирования. На втором выходе микропроцессора формируется сигнал по алгоритму S f, (п, h,Tj), где S - требуемый размер разгрузочной щели; h - сигнал регулятора 5 частоты качания конуса; ITj - сигнал задатчика 9 крупности продукта. Так как данный контур можно классифицировать как разомкнутый, компен сирующий входные возмущающие воздействия, в нем реализуется П закон регулирования. По данному каналу значительное сглаживающее воздействие оказывает регулятор размера разгрузочной щели. На третьем выходе микропроцессора 7 формируется сигнал по алгоритму

fj(Y).

h

Контур можно классифицировать как разомкнутый, компенсирующий входное возмущающее воздействие и в нем может реализоваться П закон регулирования. С целью исключения рывков в контур привода введено апериодическое звено.

Регулятор 4 подачи материала выполнен в виде ленточного питателя с регулируемым приводом. Регулятор 5 частоты качания конуса выполнен по схеме асинхронно-вентильного каскада Регулятор 6 размера разгрузочной щели состоит из датчика размера и гидравлического регулятора положения

Способ позволяет повысить качество управления и обеспечить работу дробилки с максимальной производительностью, соответствующей пропускной способности для данной крупности материала при стабильной крупности

Способ автоматического управления режимом дробления, включающий измерение крупности материала и частоты качания конуса, изменение подачи материала в дробилку и изменение частоты качания подвижного конуса, причем частоту качания подвижного конуса изменяют по значению крупности исход ного материала, отличающи йс я тем, что, с целью повьшгения качества управления, измеряют уровень материала в дробилке и изменяют размер разгрузочной щели, причем изменение размера разгрузочной щели осуществляют в зависимости от частоты качания конуса и уровня материала в дробилке, изменение подачи материала в дробилку осуществляют в зависимости

от разности между измеренным уровнем материала в дробилке и его заданным значением, а заданное значение уровня материала в дробилке корректируют по значению крупности материала. 2П24 продукта дробления. Это достигается тем, что при увеличении крупности материала система по алгоритму (1) изменяет подачу материала, вследствие чего увеличивает уровень материала в камере дроблеш1я. Это необходимо в связи с тем, что при увеличении крупности материала положение критического сечения смещается в сторону приемной зоны. Новьм уровень материала обеспечивает максимальную пропускную способность для новой крупности материала. По алгоритму (3) система уменьшает частоту качания конуса, что необходимр для надежного зажатия прошедших приемную зону крупных кусков. По алгоритму (2) система изменяет размер разгрузочной щели, что скомпенсирует влияние на крупность изменения частоты качания конуса и числа зажатий кусков в камере дробления. Контуры регулирования взаимосвязаны, что определяет выход на установившееся значение за несколько шагов. Ф.о рмула изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| Система управления дробилкой | 1990 |

|

SU1771814A1 |

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Способ автоматического управления производительностью дробилки | 1982 |

|

SU1052262A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Устройство автоматического управления дробильным комплексом | 1981 |

|

SU986496A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ | 2015 |

|

RU2595739C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ управления процессом дробления кускового сырья в конусных дробилках | 1989 |

|

SU1701378A1 |

Изобретение относится к автоматическому управлению конусными дробшпсами преимущественно среднего и мелкого дробления. Может быть использовано на дробильных фабриках и цветной металлургии, промьшшенности строительных материалов и строительной промьшшенности. Позволяет повысить качество управления. Для достижения этой цели измеряют крупность материала и частоту качания конуса, изменяют подачу материала в дробилку и изменяют частоту качания подвижного конуса. Причем частоту качания подвижного конуса изменяют по значению крупности исходного материала. Измеряют уровень материала в дробилке, изменяют размер разгрузочной щели, причем изменение размера разгрузочной щели осуществляют в зависимости от частоты качания конуса и уровня материала в дробилке .Изменение подачи ма§ териала в дробилку осуществляют в за(Л висимости от разности между измеренным уровнем материала в дробилке и его заданным значением, а заданное значение уровня материала в дробилке корректируют ПС значению крупности материала. 1 ил. KD О) 00 1C го

| Устройство для очистки,ионизации и озонирования воздуха | 1980 |

|

SU902833A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для определения мощности дробления материала в конусной инерционной дробилке | 1982 |

|

SU1052263A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-11-07—Публикация

1985-02-27—Подача