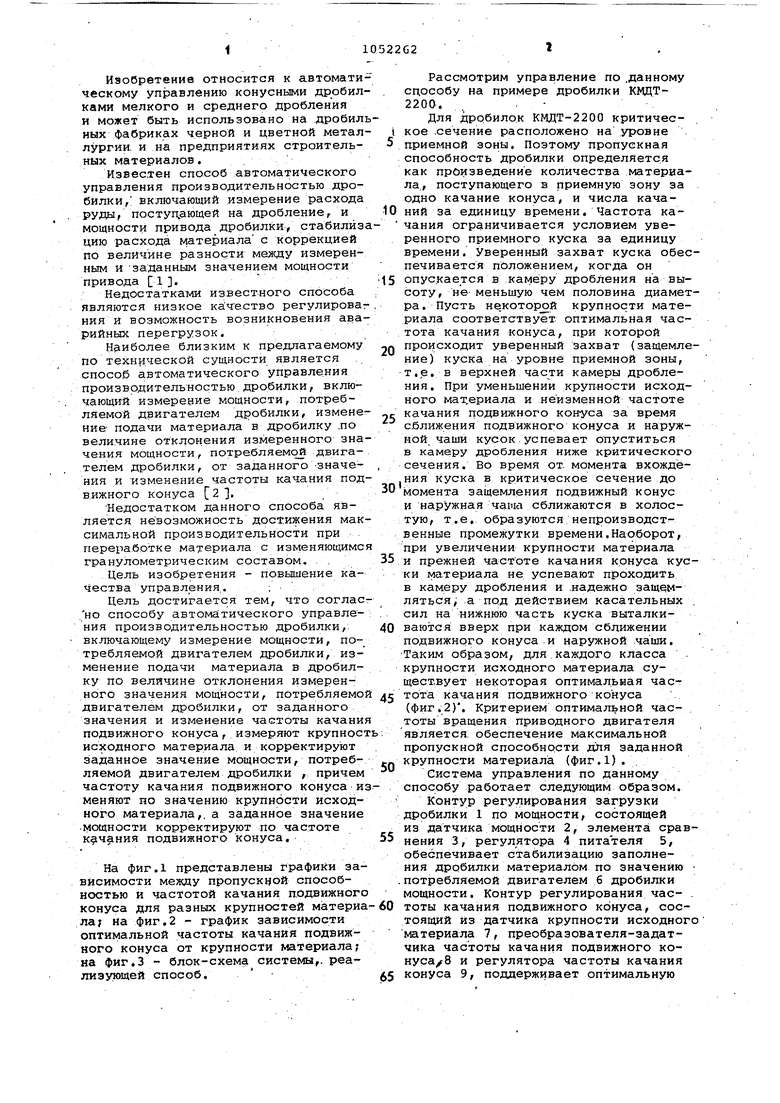

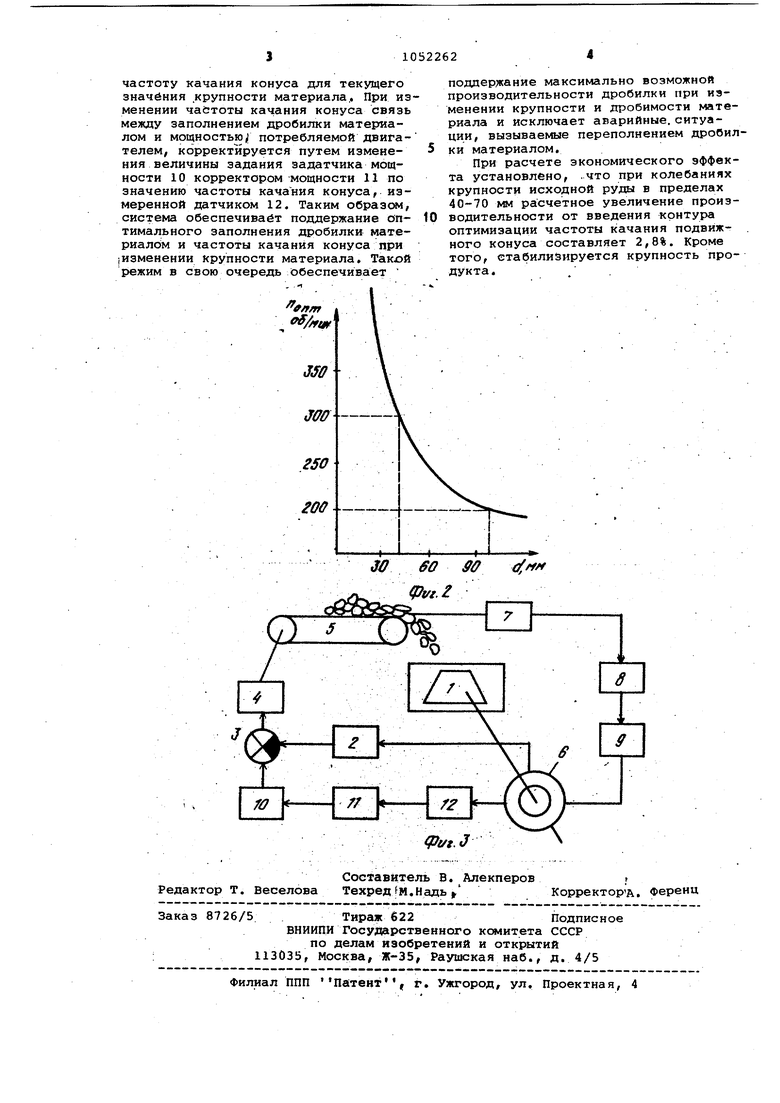

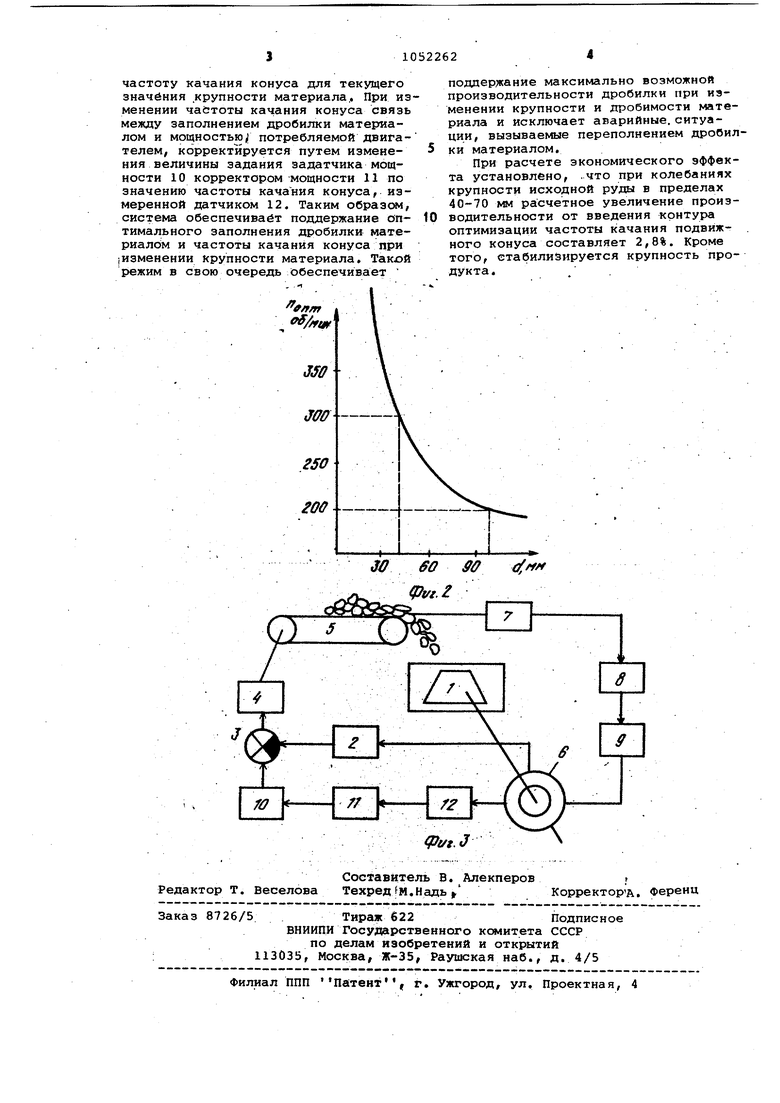

Изобретение относится к автомати ческому управлению конусными дробил ками мелкого и среднего дробления и может быть использовано на .дробил ных фабриках черной и цветной метал лургии, и на предприятиях строительных материалов. . Известен способ автоматического управления производительностью дробилки,; включающий измерение расхода руды, поступающей на дробление, и мощности привода дробилки, стабилиз цию расхода материала с коррекцией по величине разности между измеренным и -заданным значением мощности привода С 1 . Недостатками известного способа являются низкое качество регулирова ния и возможность возникновения ава рийных перегрузок. Наиболее близким к предлагаемому по технической сущности является способ автоматического управления производительностью,дробилки, включающий измерение мощности, потребляемой двигателем дробилки, измене ние подачи материала в дробилку .по величине отклонения измеренного зна чения мощности, потре.бляемой двигателем дробилки, от заданного -значения и изменение частоты качания под в.ижного конуса 2. Недостатком данного способа является невозможность достижения мак симальной производительности при перера.ботке материала с изменяю Е1Имс гранулометрическим составом. . . Цель изобретения - повышение качества управления.. ; Цель достигается тем, что соглас .но способу автоматического управления производительностью дробилки, включающему измерение мощности, потребляемой двигателем дробилки, изменение подачи материала в дробилку по величине отклонения измеренного значения мощности, потребляемо двигателем дробилки, от заданного значения и изменение час.тоты качани подвижного конуса, измеряют крупнос исходного материала и корректирук1Т заданное значение мощности, потребляемой двигателем дробилки , причем частоту качания подвижного конуса и меняют по значению крупности исходного материала,, а заданное значение мощности корректируют по частоте качания подвижного конуса. На фиг.1 представлены графики зависимости между пропускной способностью и частотой качания подвижного конуса для разных крупностей материа ла; на фиг.2 - график зависимости оптимальной частоты качания подвижного конуса от крупнос-Ги материала на фиг.З - блок-схема системы,, реализующей способ. Рассмотрим управление по .данному способу на примере дробилки КМДТ2200. . : Для дррбилок КМДТ-2200 критическое .сечение расположено на уровне приемной зоны. Поэтому пропускная способность дробилки определяетс.я как произведение количества материала, поступающего в приемную зону за одно качание конуса, и числа качаний за единицу времени. Частота качания ограничивается условием уверенного приемного куска за единицу времени. Уверенный захват куска обеспечивается положением, когда он опускается в камеру дробления на высоту, не- меньшую чем половина диаметра. Пусть некотор ой крупности материала соответствует оптимальная частота качания конуса, при которой происходит уверенный захват (защемление) куска на уровне приемной зоны, т.е. в верхней части камеры дробления. При уменьшении крупности исходного материала и неизменной частоте качания подвижного конуса за время сближ.ения подвижного конуса и наружной чаши кусок.успевает опуститься в камеру дробления ниже критического сечения. Во время от. момента вхождения куска в критическое сечение до момента защемления подвижный конус И наружная чаша сближаются в холостую, т.е. образуются непроизводственные промежутки времени.Наоборот, при увеличении крупности материала и прежней частоте качания конуса куски материала не успевают проходить в камеру дробления и .надежно защемляться, а под действием касательных сил на нижнюю часть куска выталкиваются вверх при каждом сближении подвижного конуса и наружной чаши. Таким образом, для каждого класса крупности исходного материала существует некоторая оптимальная частота качания подвижного конуса (фиг.2). Критерием оптимальной частоты вращения приводного двигателя является: обеспечение максимальной пропускной способности для заданной крупности материала (фиг.1). Система управления по данному способу работает следующим образом. Контур регулирования загрузки дробилки 1 по мощности, состоящей из датчика мощности 2, элемента сравнения 3, регулятора 4 питателя 5, обеспечивает стабилизацию заполнения дробилки материалом по значению потребляемой двигателем б дробилки мощности. Контур регулирования час- . тоты качания подвижного конуса, состоящий из датчика крупности исходного материала 7, преобразователя-эадатчика частоты качания подвижного конуса/8 и регулятора частоты качания конуса 9, поддерживает оптимальную

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования режима работы дробилки | 1981 |

|

SU946672A1 |

| Способ автоматического управления режимом дробления | 1985 |

|

SU1268202A1 |

| Способ регулирования режима работы дробилки | 1982 |

|

SU1020160A1 |

| Способ регулирования работы дробилки | 1980 |

|

SU902830A1 |

| Система регулирования режима работы дробилки | 1983 |

|

SU1101303A1 |

| Способ автоматического контроля крупности и крепости исходного материала конусной дробилки | 1986 |

|

SU1378918A1 |

| Способ управления многостадийным процессом дробления | 1985 |

|

SU1303189A1 |

| Способ регулирования замкнутым процессом дробления | 1983 |

|

SU1121037A1 |

| Способ регулирования режима работы комплекса дробления и устройство для его осуществления | 1988 |

|

SU1570772A1 |

| Способ регулирования загрузки конусной дробилки | 1982 |

|

SU1079292A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТЬЮ ДРОБИЛ:КИ, включаюгадй измерение мощности, потребляемой двигателем дробилки, изменение; подачи материала в дробилку по величине отклонения измеренного значения мощности, потребляемой двигателем дробилки, от заданного значения и изменение частоты качания подвижного конуса, отличающийся тем,, что, с целью повышения качества управления, измеряют крупность исходного материала и корректируют заданное значение мощное- ти, пбтребляемой двигателем дробилки, причем частоту качания подвижного конуса изменяют по значении крупности исходного материала, а за- , данное-значение мощности корректируютщ по частоте качания подвижного конуса. (П 01 ГО tv3 О) IsS м/nf f ffnmg fpvi.f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматического управления загрузкой дробильной установки | 1976 |

|

SU579015A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 2934245/33, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-11-07—Публикация

1982-07-14—Подача