со

00

ся

11

Изобретение относится к прокатному производству, а именно к производству сортовых фасонных профилей, состоящих из элементов с различной металлоемкостью.

Цель изобретения - повышение равномерности распределения механических свойств по сечению профиля и повышение точности его геометрических размеров.

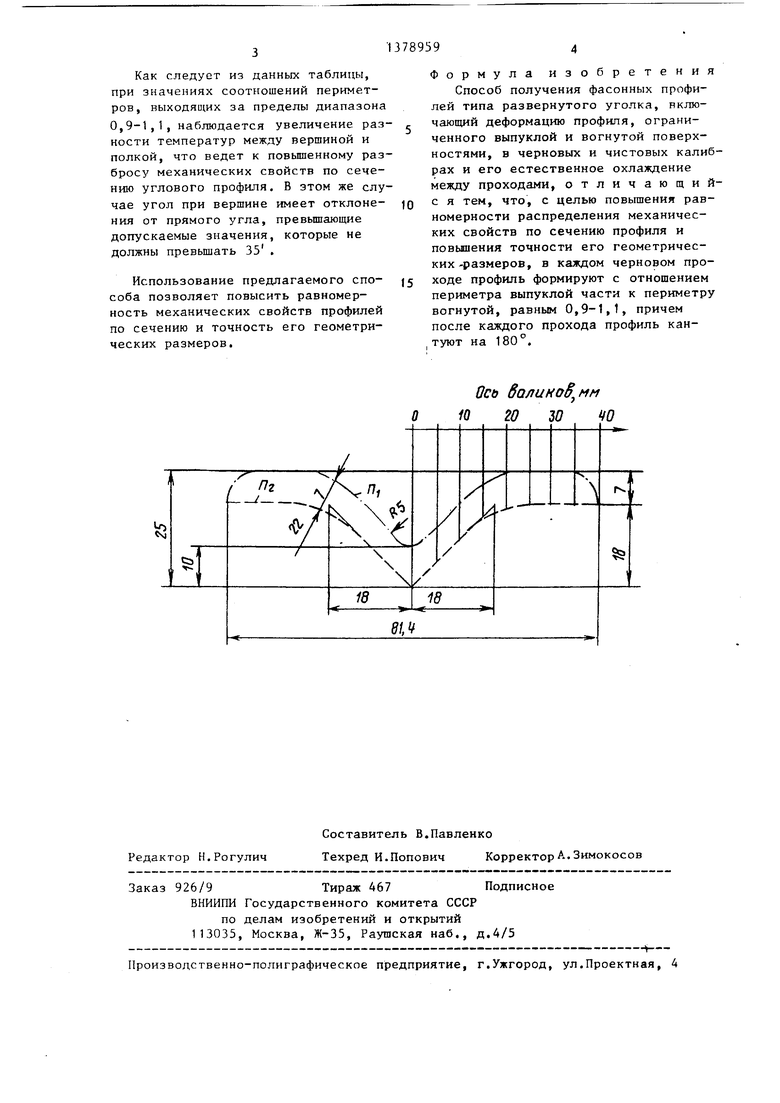

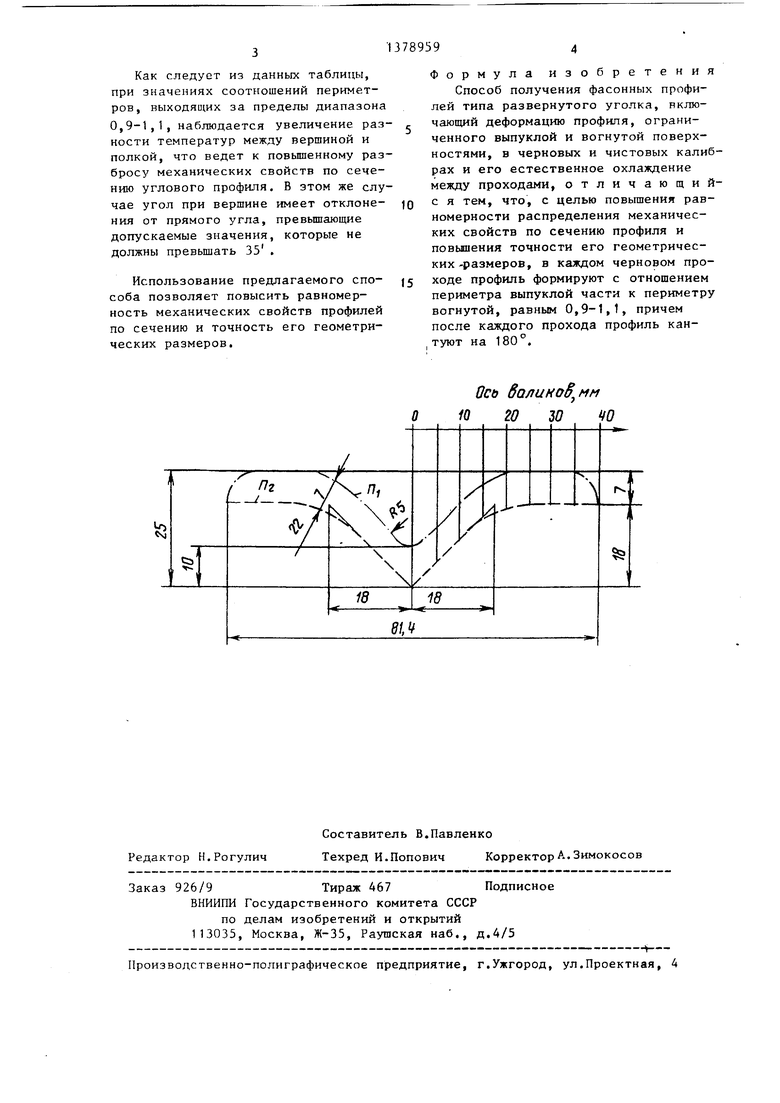

На чертеже показан промежуточный калибр черновой клети.

Согласно изобретению, в процессе прокатки заготовки в черновых и чистовых калибрах сортового стана с естественным охлаждением между проходами, деформацию профиля в черновых калибрах, состоящего из выпуклой и вогнутой частей, производят таким образом, что в каждом черновом проходе профиль формируют с отношением периметра выпуклой части (П,), к периметру вогнутой (П), равным 0,9-1,1. При этом после каждого прохода профиль кантуют на 180.

Нижний предел диапазона отношени равный 0,9, обеспечивает одинаковые условия для охлаждения выпуклой и вогнутой частей, при прокатке с кантовкой на 180°,

Если нижняя граница диапазона меньше, чем 0,9, нарушается равенство условий для охлаждеш я выпуклой и вогнутой частей периметра профиля К тому же возникает нецелесообразно увеличение периметра вогнутой части профиля, что приводит к невозможности сохранения равенства вытяжек по элементам. При отношении этих параметров больше, чем 1,1, происходит переохлаждение выпуклой части профи

ля, что вызывает загиб переднего конца проката.

Осуществление предлагаемого способа проводят на линейном стане 360 при прокатке уголка 50x50x5 мм из Ст. Зпс. После нагрева заготовки, горячей прокатки в линии стана прокат уг лового профиля по выходу на последней клети охлаждали до 800 - .

Лийейный стан 360 имеет в своем составе одну обжимную клеть, четыре черновых и одну чистовую клети, причем обе клети расположены в одну линию. Передачу раската между клетями осуществляют по специально изготовленным обводным аппаратам, позволяющим кантовать угловой профиль на 180 .

За девять проходов в обжимной клети формируется овальная полоса, которая задается в первый черновой калибр. После первого чернового прохода получают профиль с соотношением периметров выпуклого и вогнутого участков, равным 0,8; 0,9; 1,0; 1,1; 1,2.

После каждого чернового прохода профиль кантуется на 180° с целью выравнивания условий для естественного охлаждения выпуклой и вогнутой частей периметра профиля. Затем в чистовом пропуске формируется готовый угловой профиль, который за чистовой клетью охлаждается в устройстве для ускоренного охлаждения проката.

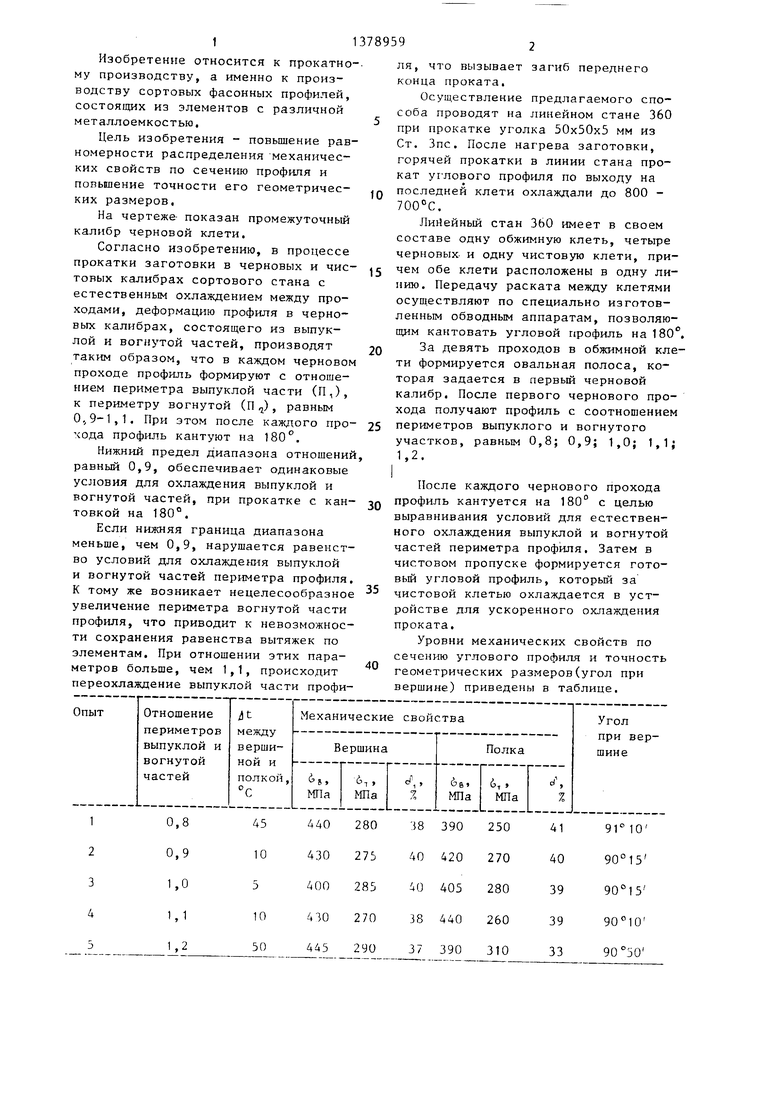

Уровни механических свойств по сечению углового профиля и точность геометрических размеров(угол при вершине) приведены в таблице.

Как следует из данных таблицы, при значениях соотношений периметров, выходяпшх за пределы диапазона 0,9-1,1, наблюдается увеличение разности температур между вершиной и полкой, что ведет к повышенному разбросу механических свойств по сечению углового профиля. В этом же случае угол при вершине имеет отклонения от прямого угла, превьшающие допускаемые значения, которые не должны превьш ать 35 .

Использование предлагаемого способа позволяет повысить равномерность механических свойств профилей по сечению и точность его геометрических размеров.

Формула изобретения

Способ получения фасонных профилей типа развернутого уголка, включающий деформацию профиля, ограниченного выпуклой и вогнутой поверхностями, в черновых и чистовых калибрах и его естественное охлаждение между проходами, отличающий- с я тем, что, с целью повышения равномерности распределения механических свойств по сечению профиля и повышения точности его геометрических -размеров, в каждом черновом проходе профиль формируют с отношением периметра выпуклой части к периметру вогнутой, равным 0,9-1,1, причем после каждого прохода профиль кантуют на 180°.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ | 2001 |

|

RU2212288C1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛОВЫХ ПРОФИЛЕЙ НА НЕПРЕРЫВНЫХ СТАНАХ | 1992 |

|

RU2048224C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2343015C1 |

| Кантующая арматура прокатного стана | 1986 |

|

SU1435352A1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

| Способ сдвоенной прокатки на непрерывном мелкосортном стане | 1989 |

|

SU1671381A1 |

Изобретение относится к прокатному производству, а именно к производству сортовых профилей, состоящих из злементов с различной металлоемкостью. Цель изобретения - повышение равномерности распределения механических свойств по сечению профиля и повышение точности его геометрических размеров. Согласно изобретению в процессе прокатки профилей в черновых проходах сортового стана в каждом проходе соблюдают отношение периметра выпуклой части профиля к вогнутой в пределах 0,9- 1,1, при этом после каждого прохода профиль кантуют на 180. Повышение равномерности распределения механических свойств по сечению профиля и повышение точности его геометрических размеров достигается обеспечением условий равномерного охлаждения выпуклой и вогнутой частей профиля. 1 ил., 1 табл. (Л

Ось валино мм О 10 20 30 40

| Способ прокатки фланцевых профилей | 1978 |

|

SU778850A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления полособульбовых профилей с тонким полотном | 1982 |

|

SU1018731A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-07—Публикация

1986-05-20—Подача