со

со

о б

СЛ

Изобретение относится к изготовлению абразивного инструмента.

Целью изобретения является повышение производительности процесса сборки путем одновременного закрепления всех абразивных 4элементов.

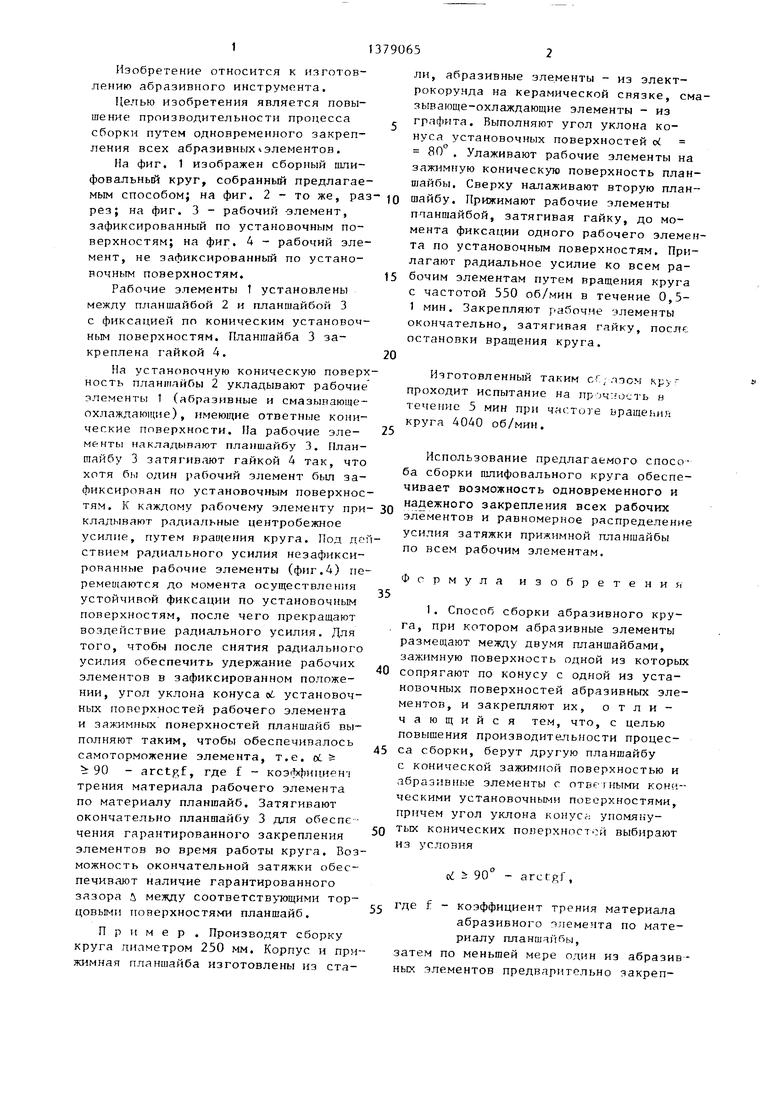

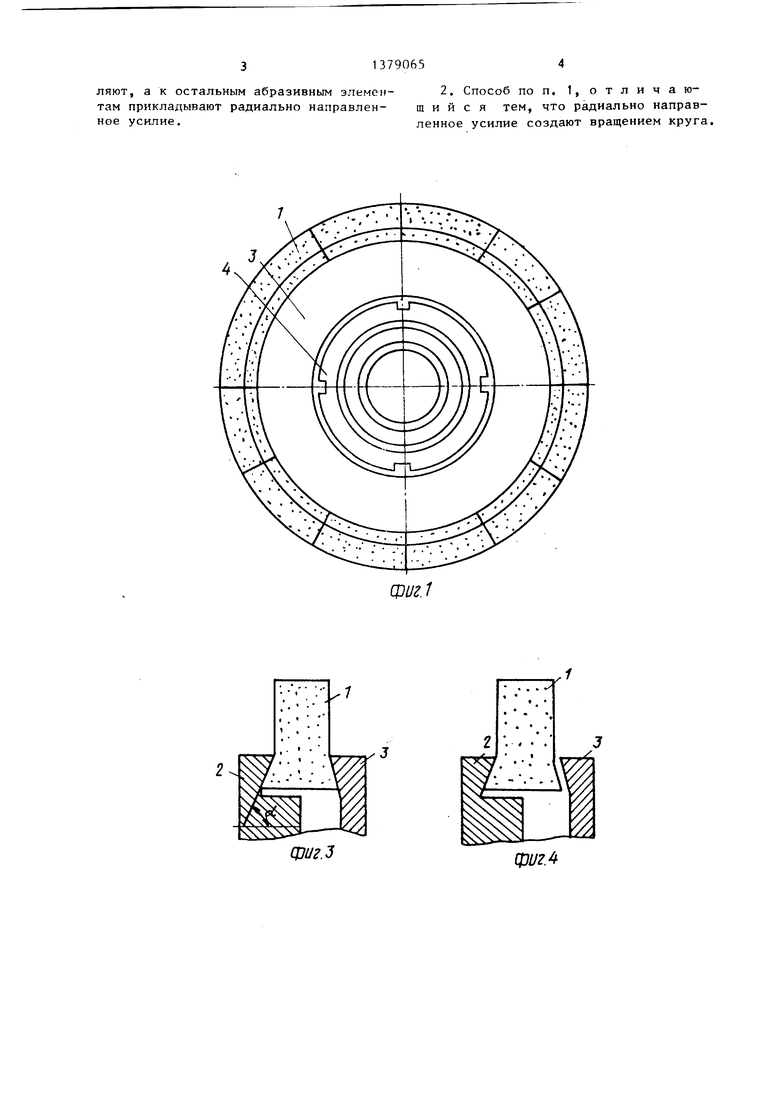

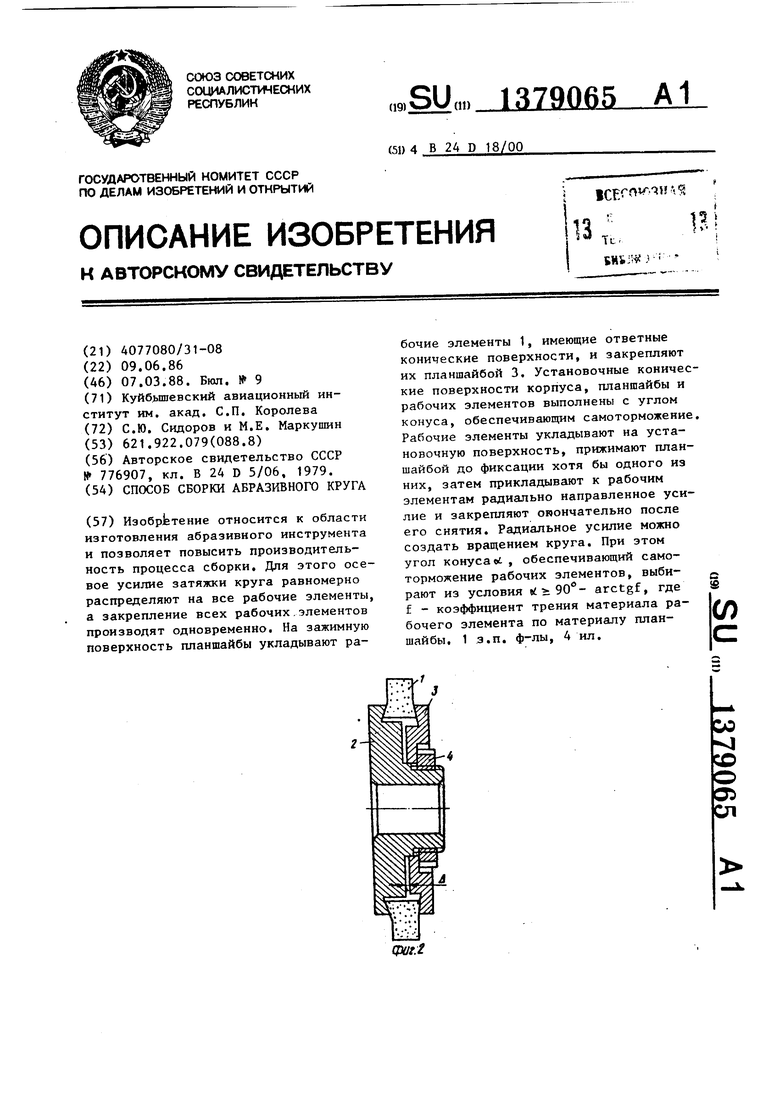

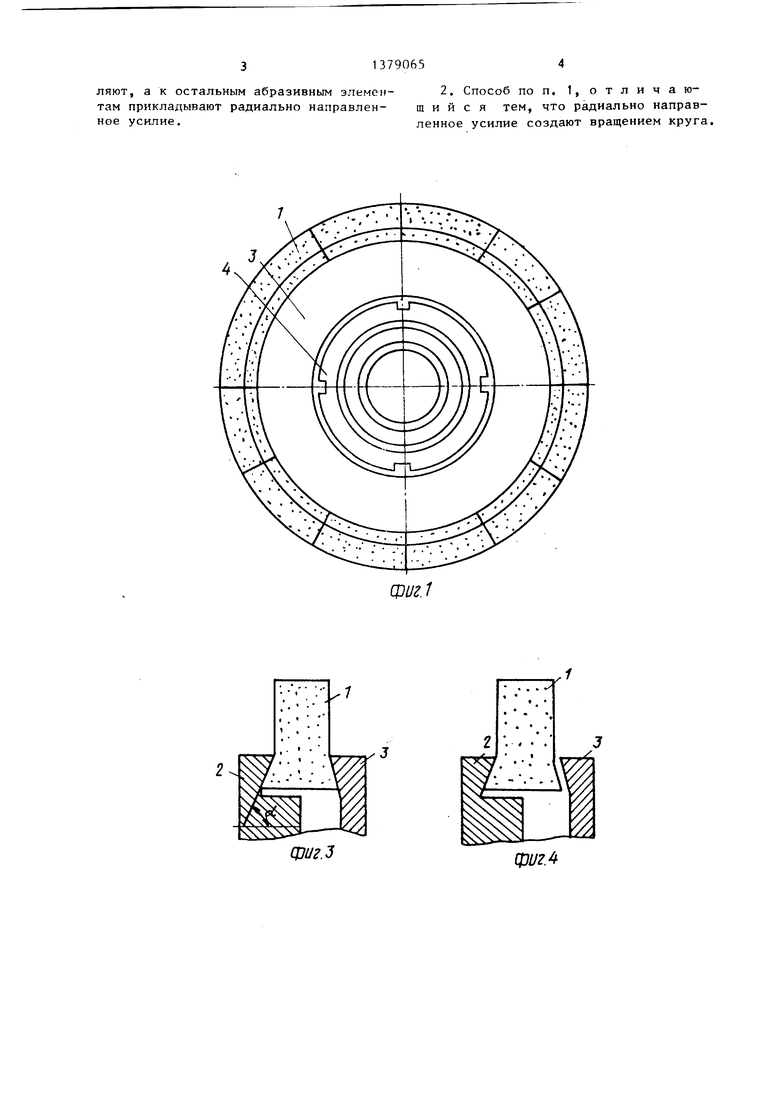

На фиг. 1 изображен сборный шлифовальный круг, собранный предлагаемым способом; на фиг. 2 - то же, разрез; на фиг. 3 - рабочий -элемент, зафиксированный по установочным поверхностям; на фиг. 4 - рабочий элемент, не зафиксированный по установочным поверхностям.

Рабочие элементы 1 установлены между планшайбой 2 и планшайбой 3 с фиксацией по коническим установоч- нь1М поверхностям. Планшайба 3 закреплена гайкой 4.

На установочную коническую поверхность планнгайбы 2 укладывают рабочие элементы 1 (абразивные и смазывающе- охлаждающие), имеющие ответные конические поверхности. На рабочие элементы накладывают планшайбу 3, Планшайбу 3 затягивают гайкой 4 так, что хотя бы один 1)абочий элемент был зафиксирован по установочным поверхностям. К каждому рабочему элементу прикладывают радиальные центробежное усилие, путем врав(ения круга. Под дс ствием радиального усилия незафиксированные рабочие элементы (фиг.4) перемещаются до момента осуществления устойчивой фиксации по установочным поверхностям, после чего прекращают воздействие радиального усилия. Для того, чтобы после снятия радиального усилия обеспечить удержание рабочих элементов в зафиксированном положении, угол уклона конусной установочных поверхностей рабочего элемента и зажимньгх поверхностей планшайб выполняют таким, чтобы обеспечивалось самоторможение элемента, т.е. oi. & 90 - arctgf, где f - коэффициенч трения материала рабочего элемента по материалу планшайб. Затягивают окончательно планшайбу 3 для обеспечения гарантированного закрепления элементов во время работы круга. Возможность окончательной затяжки обеспечивают наличие гарантированного зазора U между соответствующими торцовыми понерхностями планшайб.

Пример. Производят сборку круга диаметром 250 мм. Корпус и при жимная планшайба изготовлены из стали, абразивные элементы - из электрокорунда на керамической связке, сма- зывающе-охлаждающие элементы - из

графита. Выполняют угол уклона конуса установочных поверхностей Ы. 80 . Улаживают рабочие элементы на зажимную коническую поверхность планшайбы. Сверху налаживают вторую планшайбу. Прижимают рабочие элементы планшайбой, затягивая гайку, до момента фиксации одного рабочего элемента по установочным поверхностям. Прилагают радиальное усилие ко всем рабочим элементам путем вращения круга с частотой 550 об/мин в течение 0,5- 1 мин. Закрепляют рабочие элементы окончательно, затягивая гайку, после остановки вращения круга.

Изготовленный таким сГ;лзом кру-- проходит испытание на прочность н течение 5 мин при час:тоге вращения круга 4040 об/мин.

Использование предлагаемого способа сборки шлифовального круга обеспечивает возможность одновременного и надежного закрепления всех рабочих элементов и равномерное распределение усилия затяжки прижимной планшайбы по всем рабочим элементам.

Формула изобретения

1. Способ сборки абразивного кру- га, при котором абразивные элементы размещают между двумя планщайбами, зажимную поверхность одной из которых

сопрягают по конусу с одной из установочных поверхностей абразивных элементов, и закрепляют их, отличающийся тем, что, с целью повышения производительности процесса сборки, берут другую планшайбу с конической зажимной поверхностью и абразивные элементы с отвеiными коническими установочньми поверхностями, причем угол уклона конуса упомяиутых конических поверхностей выбирают из условия

d 90° - arctgf,

где f - коэффициент трения материала абразивного элемента по материалу планшяйбы,

затем по меньшей мере один из абразивных элементов предварительно закреп31379065

ляют, а к остальным абразивным элеменщле

там прикладывают радиально направленное усилие.

2. Способ по п. 1, отличающийся тем, что радиально направленное усилие создают вращением круга,

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕПЕСТКОВЫЙ АБРАЗИВНЫЙ КРУГ | 1992 |

|

RU2032525C1 |

| Способ сборки торцешлифовального круга | 1979 |

|

SU1100076A1 |

| Планшайба для крепления шлифовального круга | 1980 |

|

SU994234A1 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КРУГА ДЛЯ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 1999 |

|

RU2146995C1 |

| Способ сборки торцешлифовального круга | 1984 |

|

SU1207737A2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2112637C1 |

| Торцешлифовальный круг | 1983 |

|

SU1122497A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СБОРНОГО ЛЕПЕСТКОВОГО КРУГА | 2004 |

|

RU2259270C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2001 |

|

RU2201330C1 |

Изобретение относится к области изготовления абразивного инструмента и позволяет повысить производительность процесса сборки. Для этого осевое усилие затяжки круга равномерно распределяют на все рабочие элементы, а закрепление всех рабочих.элементов производят одновременно. На зажимную поверхность планшайбы укладывают рабочие элементы 1, имеющие ответные конические поверхности, и закрепляют их планшайбой 3. Установочные конические поверхности корпуса, планшайбы и рабочих элементов выполнены с углом конуса, обеспечивающим самоторможение. Рабочие элементы укладывают на установочную поверхность, прижимают планшайбой до фиксации хотя бы одного из них, затем прикладывают к рабочим элементам радиапьно направленное усилие и закрепляют окончательно после его снятия. Радиальное усилие можно создать вращением круга. При этом угол конуса et , обеспечивающий самоторможение рабочих элементов, выбирают из условия «tb90 - arctgf, где f - коэффициент трения материала рабочего элемента по материалу планшайбы. 1 з.п. ф-лы, 4 ил. с (Л

фиг.з

Фиг.1

фиг. 4

| Шлифовальный круг | 1979 |

|

SU776907A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-03-07—Публикация

1986-06-09—Подача