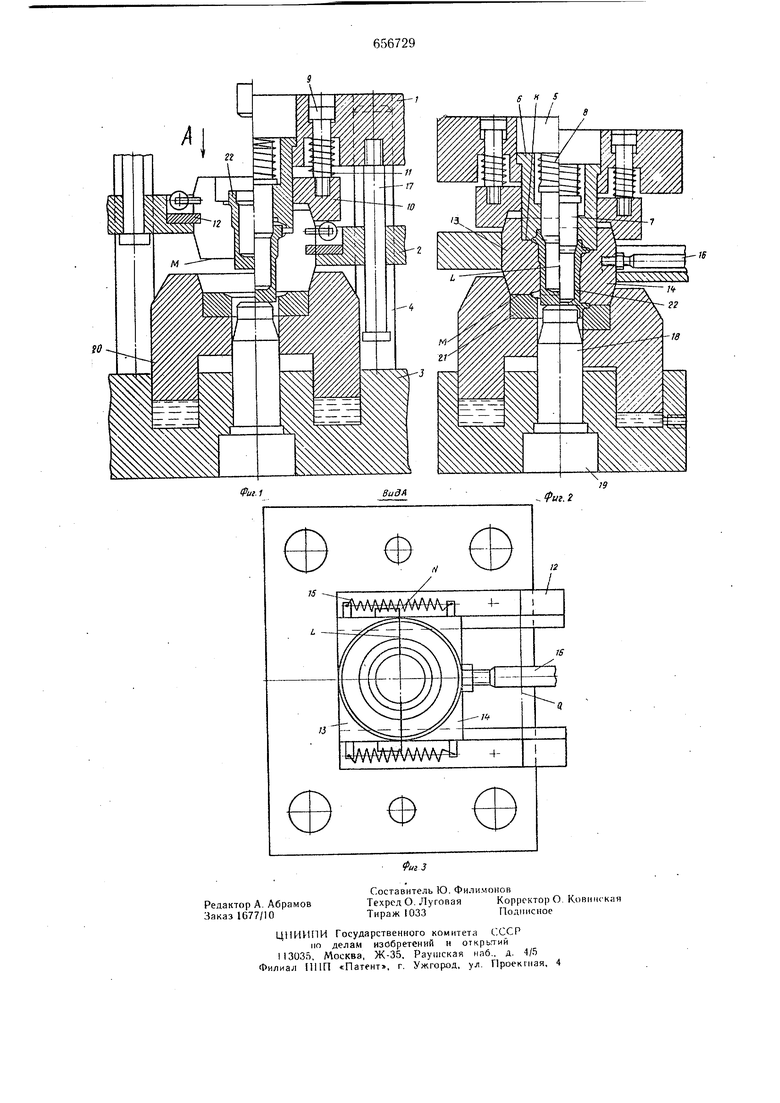

пружинами 15. Часть 14 составной матрицы связана штоком 16 с приводным цилиндром (на чертеже но показан). Промежуточная плита 2 связана с верхней тягами 17. Пуансон 18 и опорный вкладыш 19 запрессованы в нижнюю плиту штампа 3. В кольцевой расточке (аижией плиты смонтирован плунжер противодавящего устройства 20, на котором закреплена часть 2 составной матрицы.; В сомкнутом СОСТОЯНИИ все части б, 13, 14и 21 составной матрицы, сопрягающиеся по плоскостям К, L и М, образуют полость, соответствующую внещнему контуру получаемой втулки 22. В исходном положении промежуточная плита 2 тягами 17 поднята вверх, средние части 13 и 14 матрицы сомкнуты по плоскости L, их нижние плоскости М расположены выше верхнего торца плунжера противодавяшего устройства 20, В этом положении в штамп укладывают специально подготовленную заготовку втулки 22 {фиг. 1, баева). На первом этапе движения верхней плиты 1 вниз происходит опускание промежуточной плиты 2, пуансон-оправка 7 входит в полость заготовки 22, средние части 13 и 14 матрицы заклиниваются снизу кони-, ческой частью плунжера противодавящего устройства 20 и сверху запирающим кольцом 10, после чего все эти детали останавливаются; движение продолжают голько верхняя плита 1 с верхней частью б матрицы. Этотэтап является подготовительнь м н происходит на участке холостого хода ползуна пресса вниз (фиг. 1, справа). Второй этап является рабочим. В соответствии с требованиями технологии его осуществляют в две стадии. В первбй стадии (фиг. 2,- слева) ползун пресса перемещает только верхнюю плиту 1 и верхнюю часть 6 матрицы. Все остальные детали щтампа и заготовка неподвижны. На первой стадии происходит контурная осадка верхнего флан-. ца. При этом усилие осадки воспринимают части 13 и 14 матрицы, передают его на часть 21 матрицы, а затем на плунжер противодавящего устройства 20.. Необходимое противодавление получают настройкой регулятора давления жидкости (не показан), который на первой стадии предотвращает. перепускание жидкости из-под плунжера в гидросистему штампа (не показана). Переход ко второй стадии происходит автоматически, когда часть 6 матрицы упрется в части 13 и 14 матрицы, а пуайсокоправка 7 - во вкладыш 5. После этого вс« четыре части 6, 13, 14 и 21 матрицы, пуансон-оправка 7, верхняя плита 1, а также плунжер противодавящего устройства 20 могут получать движение вниз только как одно целое. Поэтому при дальнейшем движенин ползуна в полости под плунжером давление жидкости возрастает, срабатывает регулятор давления, который перепускает жидкость в гидросистему штампа. При этом матрица, состоящая из частей 6, 13, 14 и 21 заготовка 22 и пуансон-оправка 7 движутся навстречу нижнему пуансону 18 - происхот дит комбинированное выдавливание донышка заготовки и формообразование нижнего фланца (фиг. 2, справа). При обратном ходе верхней плиты щтампа происходит извлечение пуансона-оправки 7 из полости втулки 22, подъем запирающего кольца 10 и освобождение частей 13 и 14 матрицы, подъем при помощи тяг 17 промежуточной плиты 2 с частями 13 и 14 матрицы и выдавленной втулкой 22 в исходное положение. Таким образо.м, производят съем втулки 22 с пуансона 18 и ее извлечение из части 21 матрицы. После этого приводной цилиндр UJTOKOM 16 перемещает части 13 и 14 матрицы вместе со втулкой 22 на позицию выгрузки Q (фиг. 3). Вначале происхо.дит совместное движение частей 13 и 14 матрицы, так как они стянуты пружинами 15. Как только ось втулки совместится с позицией выгрузки (линия Q), часть 14 матрицы выступами N будет застопорена, а другая часть матрицы будет продолжать движение до полного раскрытия, пока отштампованная втулка не выпадет на приемный лоток (не показан). После этого приводной цилиндр 1ереключают на обратньгй ход, части 13 и 14 матрицы возвращаются в исходноеположение, загружают следующую заготовку (фиг. 1, слева), и цикл повторяют. Формула изобретения Штамп для изготовления деталей типа втулок, содержащий нижнюю плиту, подвижные промежуточную и верхнюю плиты, составную матрицу, части которой соответственно установлены в нижней, промежуточной и верхней плитах, пуансон-оправку, нижний пуансон, а также направляющие колонки, отличающийся тем, что, с целью расширения номенклатуры изготовляемых изделий и повышения производительности, часть матриць, установленная в промежуточной плите, расположена в ней с возможностью перемещения по направляющим и выполнена разъемной в вертикальной плоскости, состоящей из двух элементов, подпружиненных один относительно другого, при этом один из них снабжен приводом перемещения вдоль направляющих промежуточной плиты, выполненным в виде смонтированного на ней силового цилиндра. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ.№ 1018703, кл. 7 h 21/08, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Способ охлаждения и смазки штампового инструмента и устройство для его осуществления | 1987 |

|

SU1512701A1 |

| Штамп для безоблойной штамповки | 1975 |

|

SU541556A1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

| ШТАМПОВАННАЯ ПРЕЦИЗИОННАЯ ПАТРОННАЯ ГИЛЬЗА | 2013 |

|

RU2732462C1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Способ изготовления втулок с фланцами и ступицами | 1976 |

|

SU607635A1 |

| Автоматическая линия для изготовленияКОльцЕВыХ издЕлий из пРуТКА | 1979 |

|

SU804136A1 |

| Штамп для выдавливания панелей с односторонним оребрением | 1976 |

|

SU596349A1 |

| Штамп,преимущественно для пробивки пазов в заготовках вкладышей подшипников скольжения | 1983 |

|

SU1123765A1 |

Авторы

Даты

1979-04-15—Публикация

1976-06-21—Подача