Изобретение относится к обработке металлов давлением, а именйо к конструкциям штампов и может быть использовано, например, для выдавливания крупногабаритных деталей коробчатой формы.

Цель изобретения - повышение надежности работы штампа и увеличение производительности труда.

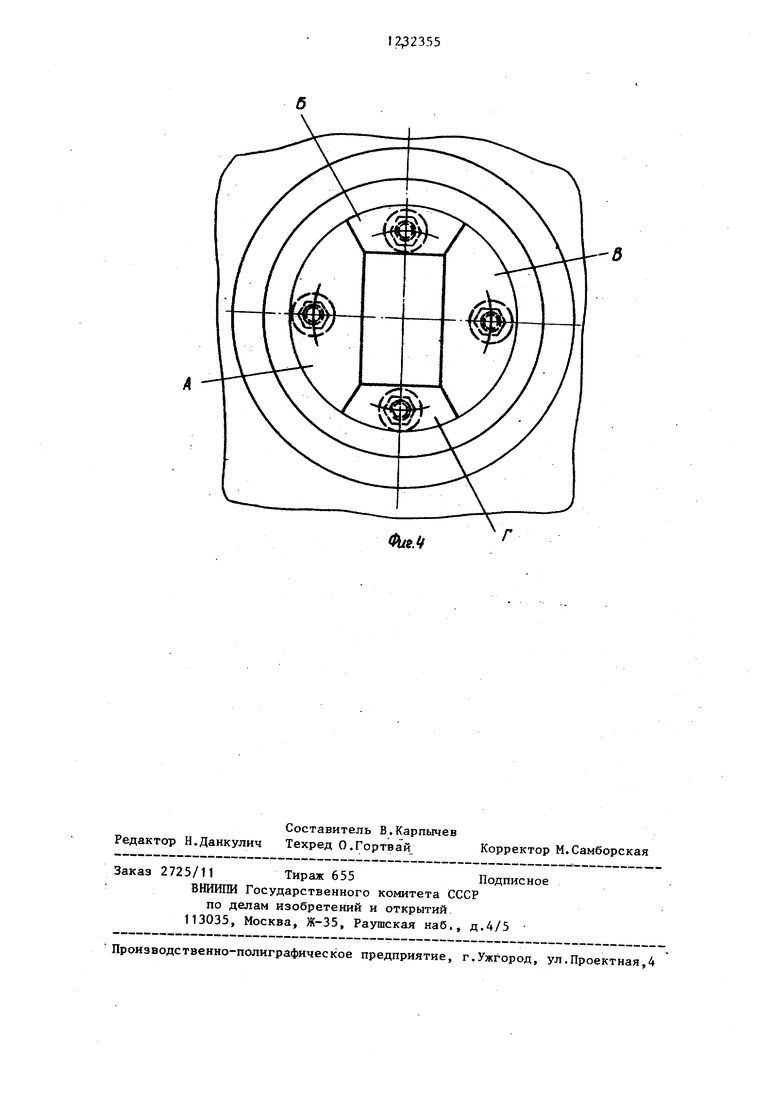

На фиг. 1 представлен штамп в исходном положении после загрузки заготовки в матрицу; на фиг.2 - то же, в процессе вьщавливания коробки; на фиг. 3 - то же, в процессе раскрытия и извлечения выдавленной детали из матрицы; на фиг. 4 - матрица, вид сверху.

Штамп содержит нижнкхо 1, промежузаготовку, подготовленную к холодному выцавливанию, загружают в матрицу to (фиг. 1). При рабочем ходе ползуна пресса на первом этапе рабо- 5 ты штампа усилием, передающимся от пуансона 14 через заготовку 24 на кольцевую ступеньку шириной Ь, матрица 10 запрессовывается в бандаж 11, перемещаясь на величину & (фиг. 1). 10 При этом создаются сжимакнцие напряжения, предотвращаю1цие образование зазоров между секциями А, Б, В и Г матрицы 10. После этого осуществляется процесс выдавливания (фиг.2). 15 При обратном ходе ползуна пресса на первом этапе раскрытия штампа матрицы 10 вместе с пуансоном 14 и вьщав- ленной деталью совместно перемещаются на величину h свободного хода,

точную 2 и верхнюю 3 гашты, соединен- 20После этого матрица 10,.упираясь

ные направлякяцими колонкрш 4 и втул-своим верхним торцом в планки 13 огками 5. На нижней плите 1 смонтирова-раничения ее хода, останавливается,

ны нижний пуансон 6 с помовц ю держа-а раскрытие штампа продолжаетея.При

теля 7 и планок 8, удерживаюпрпс егоэтом секции А, Б, В и Г матрицы 10

от поворота в горизонтальной плоское- 25поворачиваются относительно вертити, и подлодка 9, На промежуточной плите 2 установлена матрица tO, сое-, тоящая из четырех секций А, Б, В и Г (фиг. 4), бандажи 11 и 12, планки

13ограничения хода матрихцл 10. На i верхней плите 3 закреплен пуансон

14с помощью пуансонодержателя 15

и разрезной втулки 16, состоящей из двух секций, охватывающих его посадочную часть, и подкладка 17. Фякск- рование пуансонодержагепя 15 на верхней шште 3 и разрезной втулки 16 ,вместе с пуансоном 14 в пуансонодер- жателе 15 осуществляется с помощью

кальной оси на 1-2 и вдавленная деталь свободно извлекается из ее полости вместе с пуансоном 14 (фиг. 3 и 4). Разворот секций А, Б, 30 В и Г матрицы 10 на угол oi после подъ- Гема ее из бандажа 11 на величину осуществляется благодаря тому, что . между ними и плитой 20 помещена упругая прокладка 21, а соединение осуществляется винтами 22 и сферическими шайбами 23. Свободное извлечение матрицы из обоймы совместно с вьщавленной деталью и пуансоном при обратном ходе пресса достигается

кальной оси на 1-2 и вдавленная деталь свободно извлекается из ее полости вместе с пуансоном 14 (фиг. 3 и 4). Разворот секций А, Б, 30 В и Г матрицы 10 на угол oi после подъ- Гема ее из бандажа 11 на величину осуществляется благодаря тому, что . между ними и плитой 20 помещена упругая прокладка 21, а соединение осуществляется винтами 22 и сферическими шайбами 23. Свободное извлечение матрицы из обоймы совместно с вьщавленной деталью и пуансоном при обратном ходе пресса достигается

призматических шпонок 18 и 19. Такой благодаря тому, что угол /3 между способ крепления и фиксирования пу- осью штампа и образующей конической ансона 14 обеспечивает легкую и быст- поверхности бандажа превьш1ает угол рую его смену. Секции матрицы связа- самоторможения. На втором этапе рас- ны между собой со стороны их нижних оснований плитой 20 и упругой прокладкой 21 посредством винтов 22 со

45

крытия блока выдавленная деталь с помощью съемника снимается с пуансона 14, когда она извлечена из полости матрицы 10.

сферическими шайбами 23. Исходную

2323552

заготовку, подготовленную к холодному выцавливанию, загружают в матрицу to (фиг. 1). При рабочем ходе ползуна пресса на первом этапе рабо- 5 ты штампа усилием, передающимся от пуансона 14 через заготовку 24 на кольцевую ступеньку шириной Ь, матрица 10 запрессовывается в бандаж 11, перемещаясь на величину & (фиг. 1). 10 При этом создаются сжимакнцие напряжения, предотвращаю1цие образование зазоров между секциями А, Б, В и Г матрицы 10. После этого осуществляется процесс выдавливания (фиг.2). 15 При обратном ходе ползуна пресса на первом этапе раскрытия штампа матрицы 10 вместе с пуансоном 14 и вьщав- ленной деталью совместно перемещаюткальной оси на 1-2 и вдавленная деталь свободно извлекается из ее полости вместе с пуансоном 14 (фиг. 3 и 4). Разворот секций А, Б, В и Г матрицы 10 на угол oi после подъ- Гема ее из бандажа 11 на величину осуществляется благодаря тому, что . между ними и плитой 20 помещена упругая прокладка 21, а соединение осуществляется винтами 22 и сферическими шайбами 23. Свободное извлечение матрицы из обоймы совместно с вьщавленной деталью и пуансоном при обратном ходе пресса достигается

благодаря тому, что угол /3 между осью штампа и образующей конической поверхности бандажа превьш1ает угол самоторможения. На втором этапе рас-

благодаря тому, что угол /3 между осью штампа и образующей конической поверхности бандажа превьш1ает угол самоторможения. На втором этапе рас-

45

крытия блока выдавленная деталь с помощью съемника снимается с пуансона 14, когда она извлечена из полости матрицы 10.

rr If

ft 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Штамп для выдавливания стержневых деталей | 1985 |

|

SU1303245A1 |

| Штамп для изготовления деталей типа втулок | 1976 |

|

SU656729A1 |

| Штамп для радиальной калибровки изделий | 1989 |

|

SU1706777A2 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Устройство для подачи и удаления заготовок | 1985 |

|

SU1255246A1 |

Tin

«7 n в

Фм.3

I n a

fki9.ff

Составитель В.Карпычев Редактсф Н.Данкулич Техред О.Гортвай

Заказ 2725/11 Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор М.Самборская

| Устройство для выдавливания полых изделий | 1978 |

|

SU902969A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-23—Публикация

1985-01-10—Подача