Изобретение относится к обработке металлов давлением и может быть использовано для холодного, полугорячего и горячего выдавливания деталей с длинным стержнем.

Целью изобретения является повышение надежности работы штампа.

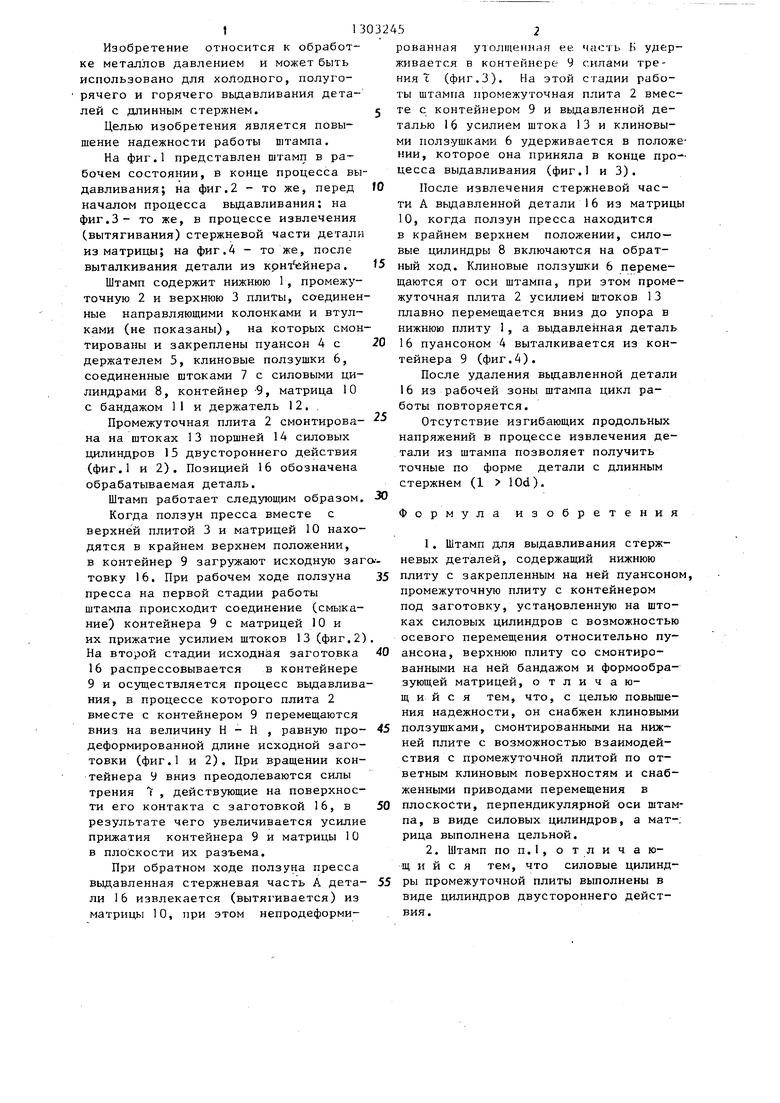

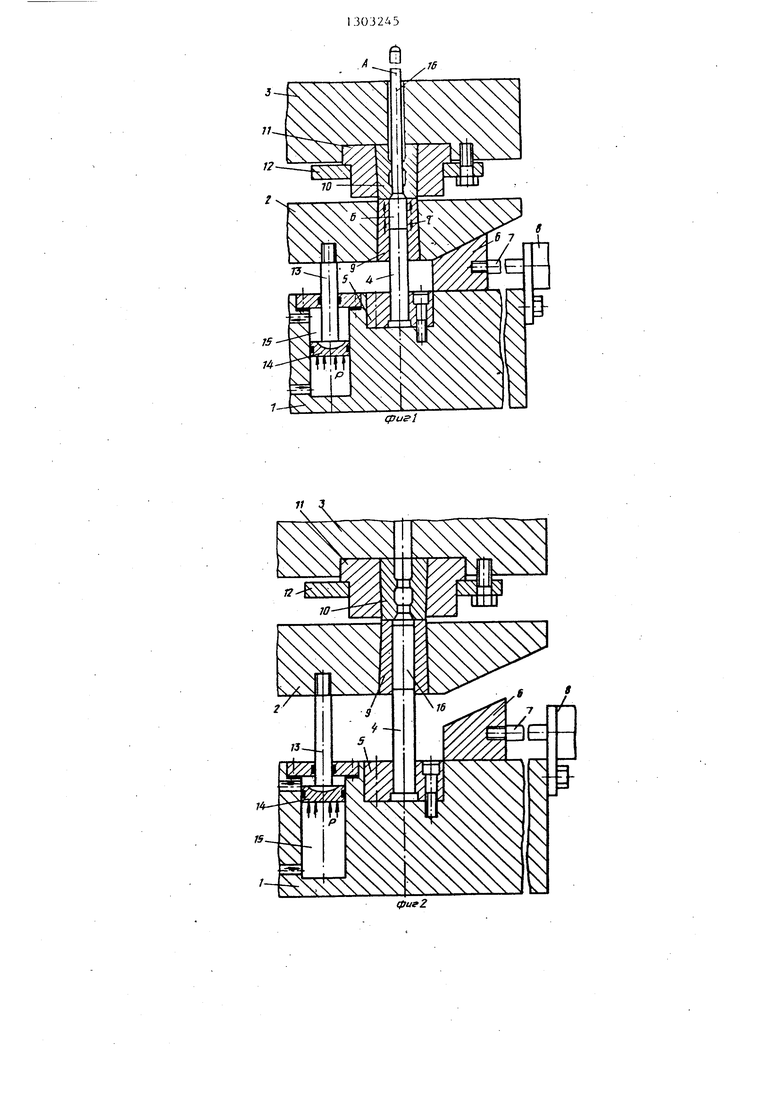

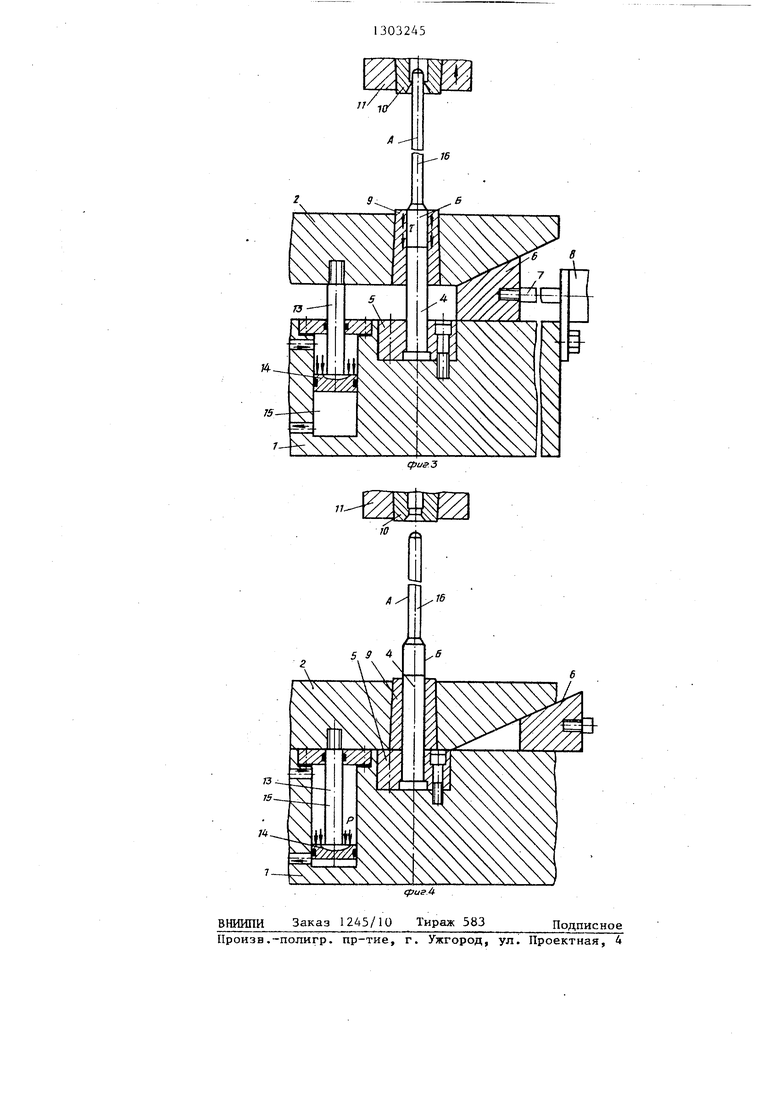

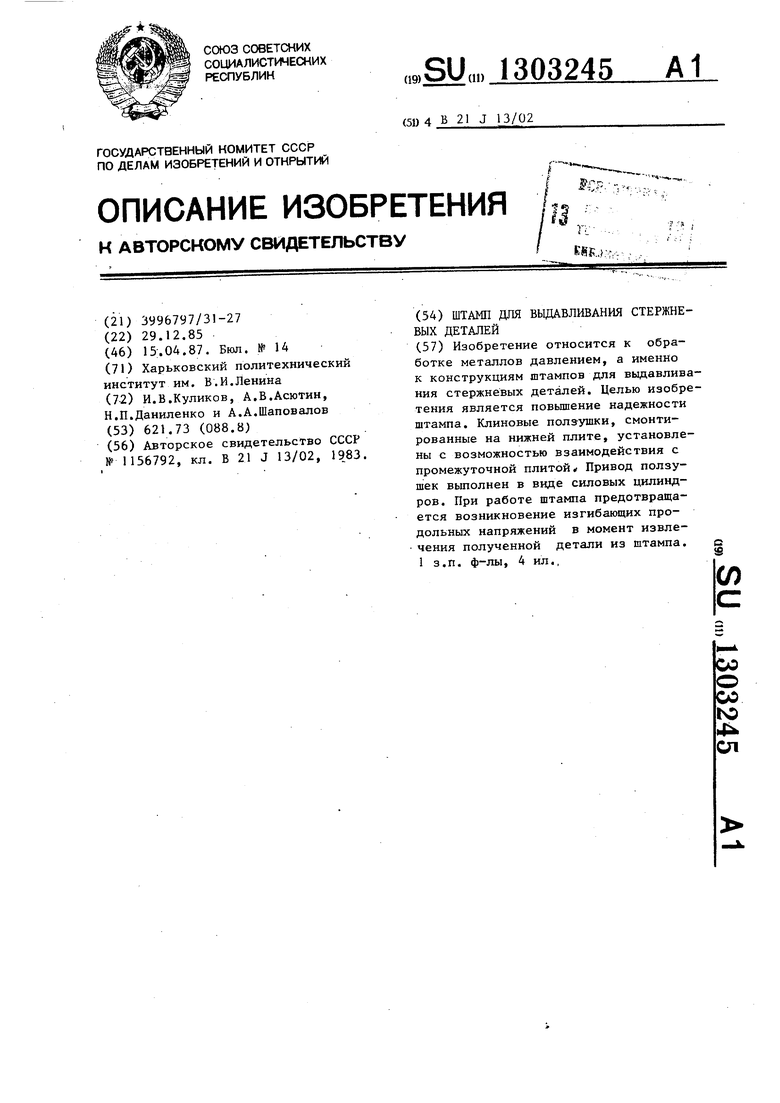

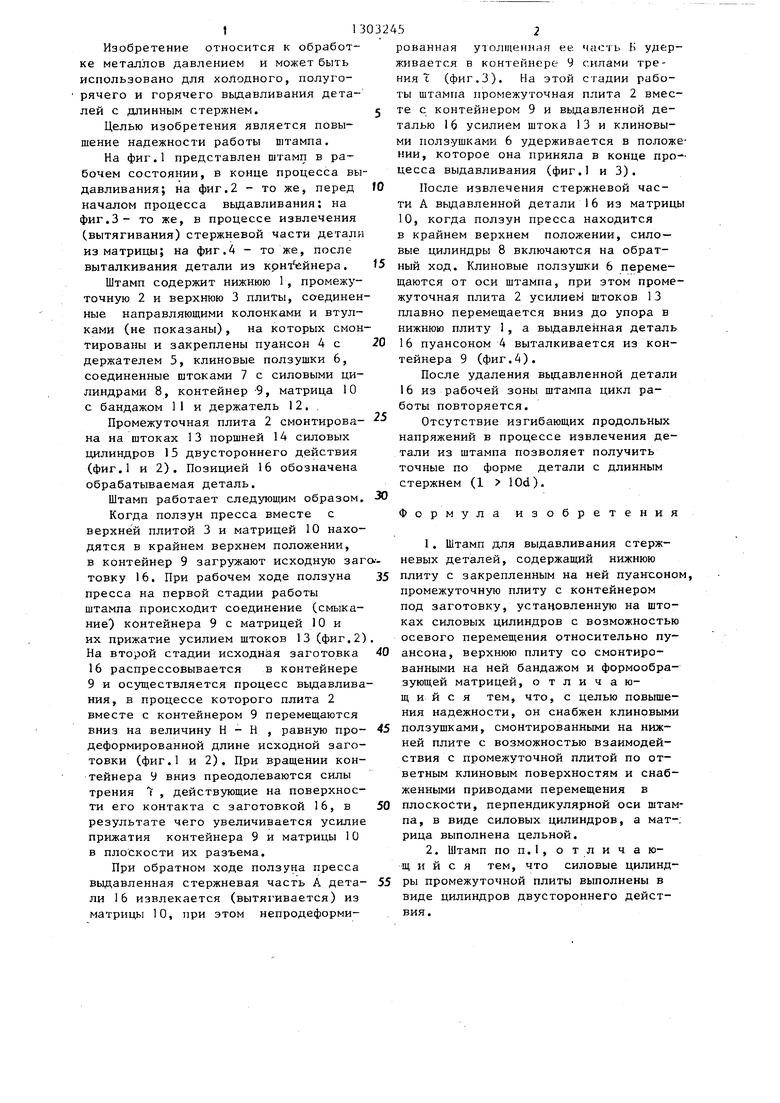

На фиг.1 представлен штамп в рабочем состоянии, в конце процесса выдавливания; на фиг.2 - то же, перед началом процесса вьщавливания: на фиг.З- то же, в процессе извлечения (вытягивания) стержневой части детали из матрицы; на фиг.4 - то же, после выталкивания детали из крнт ейнера.

Штамп содержит нижнюю 1, промежуточную 2 и верхнюю 3 плиты, соединенные направляющими колонками и втулками (не показаны), на которых смонтированы и закреплены пуансон 4с держателем 5, клиновые ползушки 6, соединенные штоками 7 с силовыми цилиндрами 8, контейнер -9, матрица 1 О с бандажом 11 и держатель 12. .

Промежуточная плита 2 смонтирова- на на штоках 13 поршней 14 силовых цилиндров 15 двустороннего действия (фиг.1 и 2). Позицией 16 обозначена обрабатываемая деталь.

Штамп работает следующим образом.

Когда ползун пресса вместе с верхней плитой 3 и матрицей 10 находятся в крайнем верхнем положении, в контейнер 9 загружают исходную загтовку 16. При рабочем ходе ползуна пресса на первой стадии работы штампа происходит соединение (смыкание) контейнера 9 с матрицей 10 и их прижатие усилием штоков 13 (фиг.2) На второй стадии исходная заготовка 16 распрессовывается в контейнере 9 и осуществляется процесс вьщавливания, в процессе которого плита 2 вместе с контейнером 9 перемещаются вниз на величину Н - Н , равную про- деформированной длине исходной заготовки (фиг.1 и 2). При вращении контейнера У вниз преодолеваются силы трения ( , действующие на поверхности его контакта с заготовкой 16, в результате чего увеличивается усилие прижатия контейнера 9 и матрицы 10 в плоскости их разъема.

При обратном ходе ползуна пресса вьщавленная стержневая часть А дета- ли 16 извлекается (вытягивается) из матрицы 10, при этом непродеформированная уюлщепная ее часть Б удерживается в контейнере 9 силами трения Т (фиг.З). На этой стадии работы штампа промежуточная плита 2 вместе с контейнером 9 и выдавленной деталью 16 усилием штока 13 и клиновыми ползушками 6 удерживается в положнии, которое она приняла в конце про цесса выдавливания (фиг.1 и 3).

После извлечения стержневой части А вьщавленной детали I6 из матриц 10, когда ползун пресса находится в крайнем верхнем положении, силовые цилиндры 8 включаются на обратный ход. Клиновые ползушки 6 перемещаются от оси штампа, при этом промежуточная плита 2 усилием штоков 13 плавно перемещается вниз до упора в нижнюю плиту 1, а выдавленная деталь 16 пуансоном 4 выталкивается из контейнера 9 (фиг.4).

После удаления выдавленной детали 16 из рабочей зоны штампа цикл ра-- боты повторяется.

Отсутствие изгибающих продольных напряжений в процессе извлечения детали из штампа позволяет получить точные по форме детали с длинным стержнем (1 lOd).

Формула изобретения

1.Штамп для выдавливания стержневых деталей, содержащий нижнюю плиту с закрепленным на ней пуан соно промежуточную плиту с контейнером

под заготовку, установленную на штоках силовых цилиндров с возможностью осевого перемещения относительно пуансона, верхнюю плиту со смонтированными на ней бандажом и формообразующей матрицей, отличающийся тем, что, с целью повышения надежности, он снабжен клиновыми ползушками, смонтированными на нижней плите с возможностью взаимодействия с промежуточной плитой по ответным клиновым поверхностям и снабженными приводами перемещения в плоскости, перпендикулярной оси штампа, в виде силовых цилиндров, а матрица выполнена цельной.

2.Штамп ПОП.1, о тличающ и и с я тем, что силовые цилиндры промежуточной плиты выполнены в виде цилиндров двустороннего действия.

фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для объемной штамповки | 1985 |

|

SU1232355A1 |

| Штамп для прямого выдавливания стержневых деталей | 1985 |

|

SU1311834A1 |

| Штамп для выдавливания полых деталей | 1978 |

|

SU738740A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для изготовления деталей типа втулок | 1976 |

|

SU656729A1 |

| Штамп для выдавливания деталей типа ролика | 1985 |

|

SU1276415A2 |

| Штамп для объемной закрытой штамповки | 1986 |

|

SU1342575A1 |

| Устройство для штамповки | 1982 |

|

SU1066711A1 |

Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для выдавливания стержневых деталей. Целью изобретения является повьппение надежности штампа. Клиновые полэушки, смонтированные на нижней плите, установлены с возможностью взаимодействия с промежуточной плитой Привод ползу- шек вьшолнен в виде силовых цилиндров. При работе штампа предотвращается возникновение изгибающих продольных напряжений в момент извлечения полученной детали из штампа. 1 3.п. ф-лы, 4 ил., с (Л со о 00 tsD

10

сригА ВНИИПИ Заказ 1245/10 Тираж 583

Подписное

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

| Штамп для выдавливания | 1983 |

|

SU1156792A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-15—Публикация

1985-12-29—Подача