ел

О5

СО

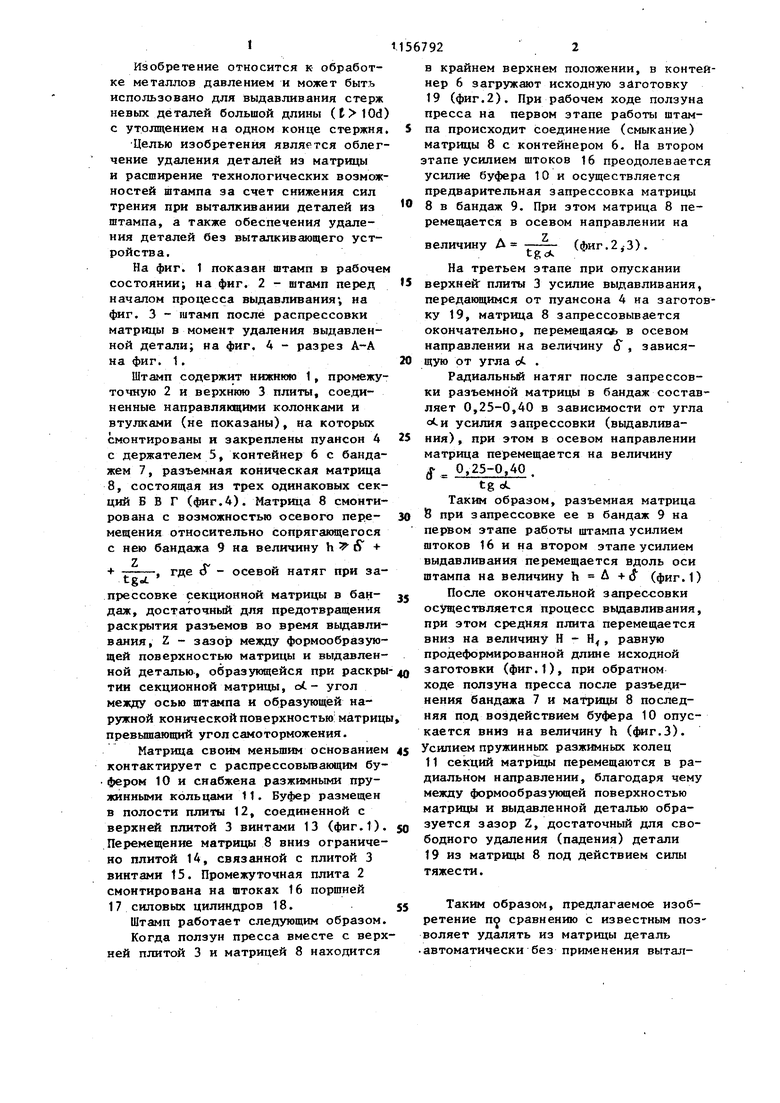

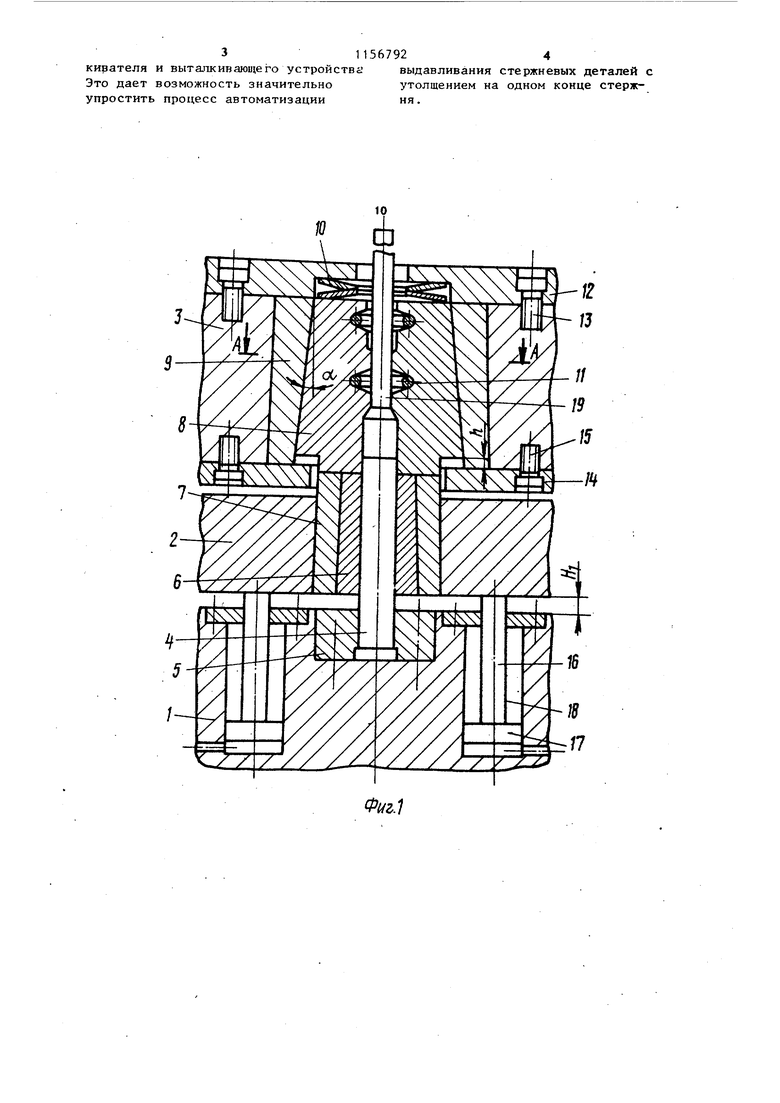

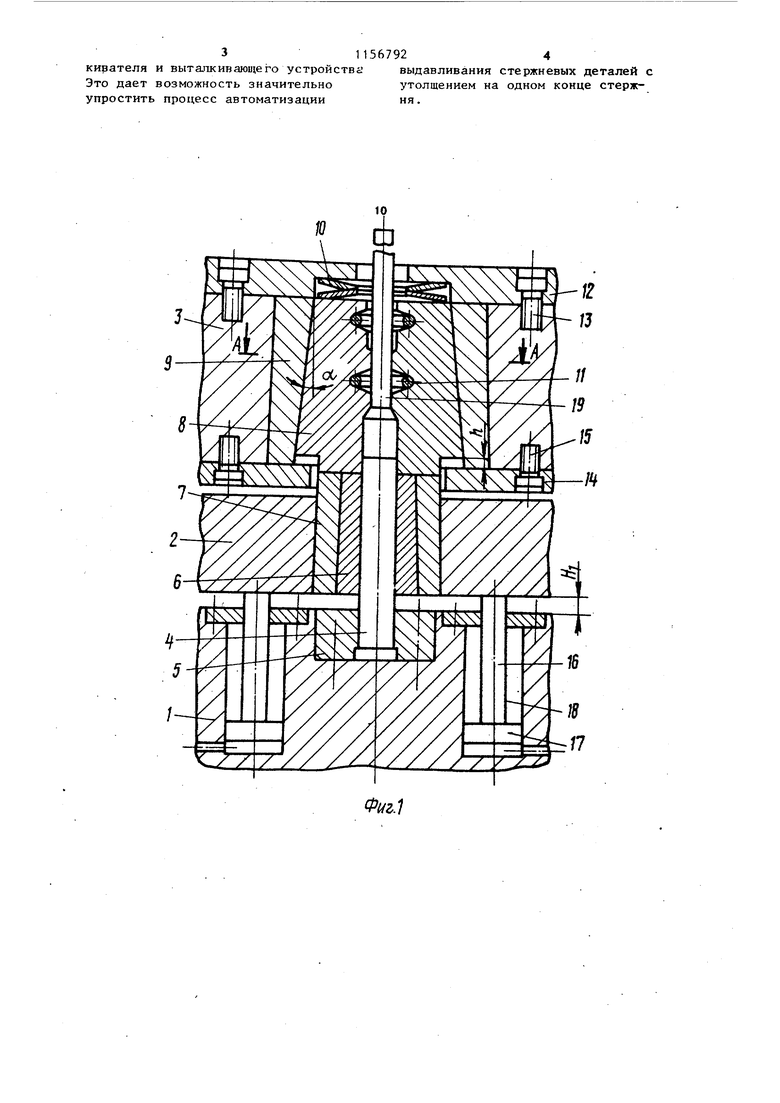

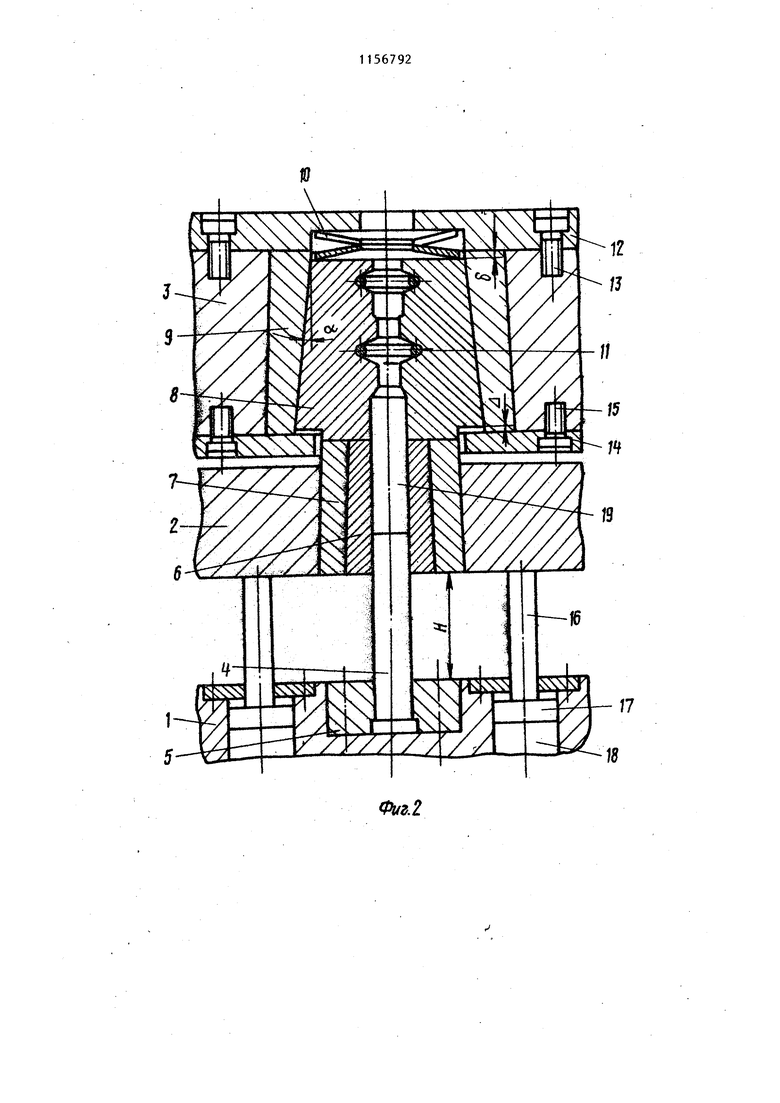

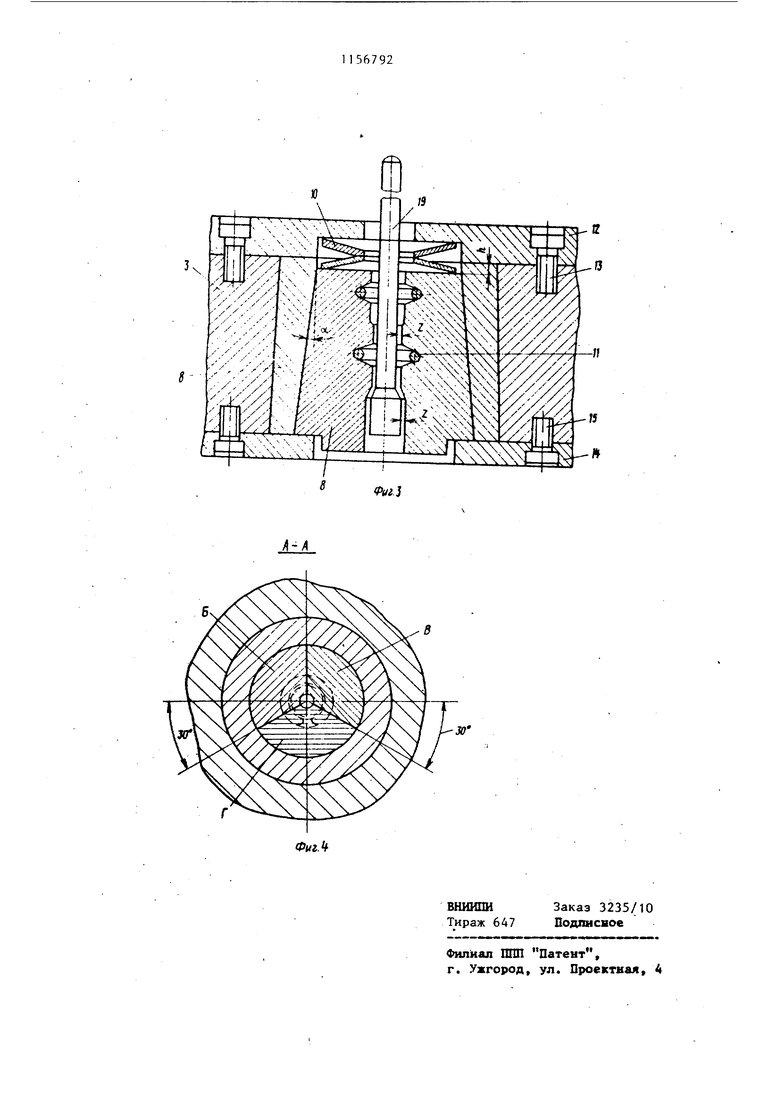

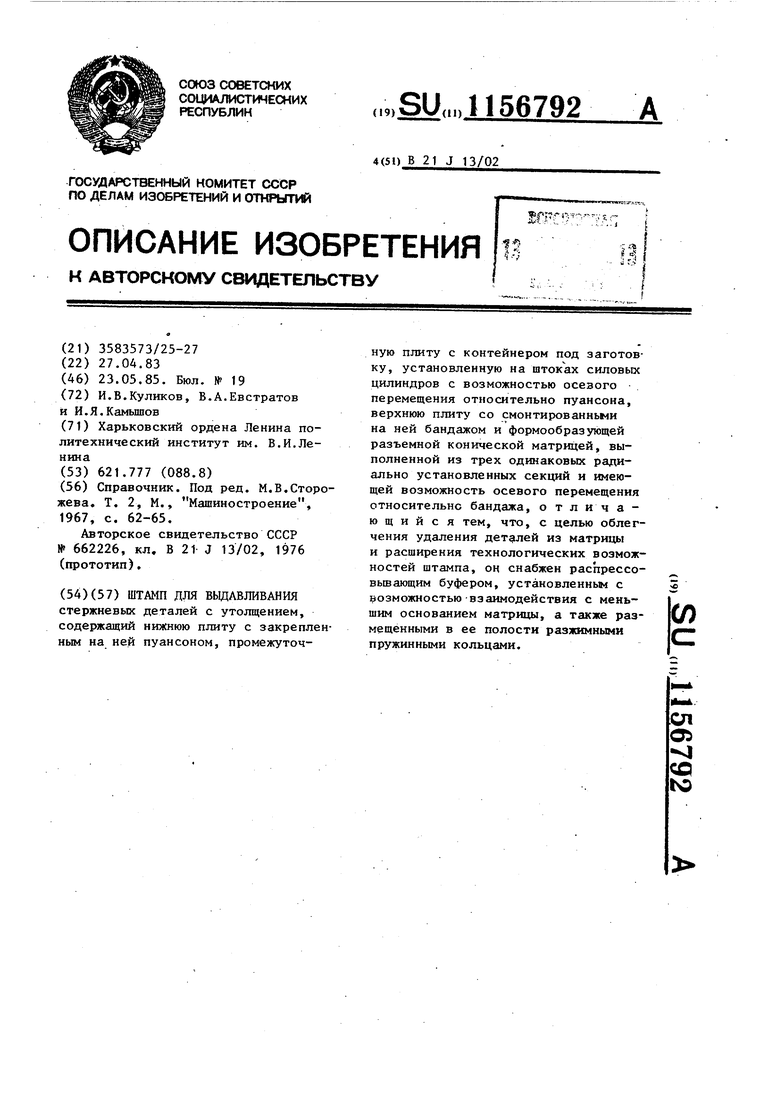

to 1 Изобретение относится к обработке металлов давлением и может быть использовано для выдавливания стерж невых деталей большой длины () с утолщением на одном конце стержня Целью изобретения является облегчение удаления деталей из матрицы и расширение технологических возможностей штампа за счет снижения сил тренкя при выталкивании деталей из штампа, а также обеспечения удаления деталей без выталкивающего устройства. На фиг. 1 показан штамп в рабочем состоянии; на фиг. 2 - штамп перед началом процесса выдавливания; на фиг. 3 - штамп после распрессовки матрицы в момент удаления выдавленной детали; на фиг. А - разрез А-А на фиг. 1. Штамп содержит нижнкяо 1, промежуточную 2 и верхнюю 3 плиты, соединенные направляюцими колонками и втулками (не показаны), на которых смонтированы и закреплены пуансон 4 с держателем 5, контейнер 6 с бандажем 7, разъемная коническая матрица 8, состоящая из трех одинаковых секций Б В Г (фиг.4). Матрица 8 смонтирована с возможностью осевого перемещения относительно сопрягакндегося с нею бандажа 9 на величину h --, где «Г - осевой натяг при запрессовке секционной матрицы в баидаж, достаточный для предотвращения раскрытия разъемов во время выдавливания, Z - зазор между формообразующей поверхностью матрицы и выдавленной деталью, образующейся при раскры тии секционной матрицы, ot - угол между осью штампа и образующей наружной конической поверхностью: матриц превышающий угол самоторможения. Матрица своим меньшим основанием контактирует с распрессовьгоающим бу фером 10 и снабжена разжимньми пружинными кольцгми 11. Буфер размещен в полости плиты 12, соединенной с верхней плитой 3 винтами 13 (фиг.1). Перемещение матрицы 8 вниз ограничено плитой 14, связанной с плитой 3 винтами 15. Промежуточная плита 2 смонтирована на штоках 16 поршней 17 силовых цилиндров 18. Штамп работает следующим образом. Когда ползун пресса вместе с верх ней плитой 3 и матрицей 8 находится 792 в крайнем верхнем положении, в контейнер 6 загружают исходную заготовку 19 (фиг.2). При рабочем ходе ползуна пресса на первом зтапе работы штампа происходит соединение (смыкание) матрицы 8 с контейнером 6. На втором тапе усилием штоков 16 преодолевается усилие буфера 10 и осуществляется предварительная запрессовка матрицы 8 в бандаж 9. При зтом матрица 8 перемещается в осевом направлении на Z (фиг.2,-3). величину На третьем этапе при опускании верхней плиты 3 усилие выдавливания, передающимся от пуансона 4 на заготовку 19, матрица 8 запрессовывается окончательно, перемещаясь в осевом направлении на величину S , зависящую от угла ot . Радиальный натяг после запрессовки разъемной матрицы в бандаж составляет 0,25-0,40 в зависимости от угла усилия запрессовки (выдавливания) , при этом в осевом направлении матрица перемещается на величину f 0,25-0,40 . tgct Таким образом, разъемная матрица 8 при запрессовке ее в бандаж 9 на первом этапе работы штампа усилием штоков 16 и на втором этапе усилием выдавливания перемещается вдоль оси штампа на величину h Д + (фиг.1) После окончательной запрес-совки осуществляется процесс выдавливания, при этом средняя плита перемещается вниз на величину И - Н, равную продеформированной длине исходной заготовки (фиг.1), при обратном ходе ползуна пресса после разъединения бандажа 7 и матрицы 8 последняя под воздействием буфера 10 опускается вниз на величину h (фчг.З). Усилием пружинных разжимных колец 11 секций матрицы перемещаются в радиальном направлении, благодаря чему между формообразующей поверхностью матрицы и выдавленной деталью образуется зазор Z, достаточный для свободного удаления (падения) детали 19 из матрицы 8 под действием силы тяжести. Таким образом, предлагаемое изобретение по сравнению с известным позволяет удалять из матрицы деталь автоматически без применения вытал311567924

кивателя и выталкивающего устройства выдавливания стержневых деталей с Это дает возможность значительно утолщением на одном конце стержупростить процесс автоматизации ня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания стержневых деталей | 1985 |

|

SU1303245A1 |

| Штамп для выдавливания деталей коробчатой формы | 1986 |

|

SU1382575A1 |

| Штамп для объемной штамповки | 1985 |

|

SU1232355A1 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

| Штамп для выдавливания полых деталей и способ его настройки | 1984 |

|

SU1181770A1 |

| Штамп для выдавливания деталей типа стаканов с ребрами и ступицей | 1980 |

|

SU927404A1 |

| Штамп для прямого выдавливания | 1978 |

|

SU871980A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Штамп для однопереходной штамповки полых деталей с перемычкой | 1986 |

|

SU1449224A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1461580A1 |

ШТАМП ДЛЯ ВЬЩАВЛИВАНИЯ стержневых деталей с утолщением, содержащий нижнюю плиту с закрепленным на ней пуансоном, промежуточную плиту с контейнером под заготовку, установленную на штоках силовых цилиндров с возможностью осевого . перемещения относительно пуансона, верхнюю плиту со смонтированньми на ней бандажом и формообразующей разъемной конической матрицей, выполненной из трех одинаковых радиально установленных секций и имеющей возможность осевого перемещения относительно бандажа, отличающийся тем, что, с целью облегчения удаления деталей из матрицы и расширения технологических возможностей штампа, он снабжен распрессовьшающим буфером, установленным с возможностью-взаимодействия с мень(Л шим основанием матрицы, а также размещенными в ее полости разжимными пружинными кольцами.

Фиг.2

| Справочник | |||

| Под ред | |||

| М.В.Сторожева | |||

| Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Штамп для выдавливания удлиненных изделий | 1977 |

|

SU662226A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-05-23—Публикация

1983-04-27—Подача