00 OG- С35 О5

113

Изобретение относится к технологии получе1шя порошков сложных окси- дЬв, применяемых для износостойких покрытий, наносимых металлом газотермического напыления, и может быть использовано в химической про- 1 шшенности в производстве оксидных материалов.

Целью изобретения является упро- технологии и снижение энергозатрат за счет снижения температуры синтеза.

Пример 1 о Готовят суспензию, содержащую 125 кг СгСОН) и 8 кг

SiOj в виде кремнезоля, и при перемешивании подвергают акустической кавитации путем создания ультразвуковых колебаний при помощи ультразвукового генератора УЗГ 2,А М силой 0:, 1 ГПа в течение 60 г-тн После обработанную массу распыляют ч;ерез форсунку в распылительный реактор с температурой в реакционной зоне 1000 С. При этом образуется

1ЮО кг гранулированного порошка, содержащего 92 мас,% и 8 мас,% SiOj. Содержание требуемой фракции 15-90 мкм 80% о Время истечения порошка 82 с/50 г. Порошок пригоден к. газотермическому напьшениго,

Пример 2, Готовят суспензию содержащую 133 кг А1(ОН) и 13 кг TiO , и при перемешивании подвергают воздействию ультразвуковых коле

баний - гидродинамической кавитации Силой 3 ГПа при помоищ аппарата ти- rta. ГАРТ-МН в течение 30 миНо После этого обработанную массу распыляют Через форсунку в распьшительньй ре- актор с температурой в реакционной зоне 1000-°С, При этом образуется 100 кг гранулированного порошка, содержащего 87 мас,% и 13 мас,% Ti02,. Содержание требуемой фракции 15-90 мкм 85%. Время истечения по- poDiKa 78 с/50 г. Порошок пригоден к газотермическому напылению,

Пример 3. Потовят суспензию содержащую 80 кг ZrO, и 20 кг MgO, и при перемешивании подвергают воз действию ультразвуковых колебаний - гидродинамической кавитации силой 10,0 ГПа при помощи аппарата типа ГАРТ в течение 60 мин. После этого обработанную массу распыляют через форсунку в распылительный реактор с температурой в реакционной зоне . При этом образуется 100 кг

-

Q

5

0 5

0

5

д

1 2

гранулированного порошка, содержащего 80 мас.% ZrO и 20 мас.% Mg.0. Содержание требуемой фракщш 15-90 мкм 83%. Время истечения порошка 80 с/5О г. Порошок пригоден к газотермическому напылению.

П р и м е р Л. Готовят суспензию содержащую 125 кг Сг(ОН)з, 5 кг SiO,., в виде силикагеля и 3 кг TiO, и при перемешивании подвергают акустической кавитации путем создания ультразвуковых ,колебаний при помощи ультразвукового генератора УЗГ 2,4М силой 5,0 ГПа в течение 13 мий. После этого обработанную массу распьшя- ют через форсунку в распылительный реактор с температурой в реакционной зоне 800 Со При этом образуется 100 кг гранулированного порошка, содержащего 5 масД SiO, 3 мас,% TiO., 92 мас.%. , . Содержание требуемой фракции 15-90 мкм 86%. Время истечения порошка 90 с/50 г. Порошок пригоден к газотермическому напьшениюо

П р и м е р 5. Готовят суспензию, содержащую 1250 г Сг(ОН), 50 г SiO в виде силикаг-еля и 30 г TiO, и при перемешивании подвергают акустической кавитации путем создания ультразвуковых колебаний при помощи ультразвукового генератора УЗГ 2,4 М силой 10 ГПа в течение 0,01 мин После этого обработанную массу распыляют через форсунку в распылительный реактор с температурой в реакционной зоне 1200°С. При этом образуется 100 кг гранулированного порошка содержащего 5 мас„% SiO, 3 мас,% TiOz и 92 мас.% ,, Содержание требуемой фракции 15-90 мкм 80%, Бремя истечения порошка 87 с/50 г. Порошок пригоден к газотермическому напылению.

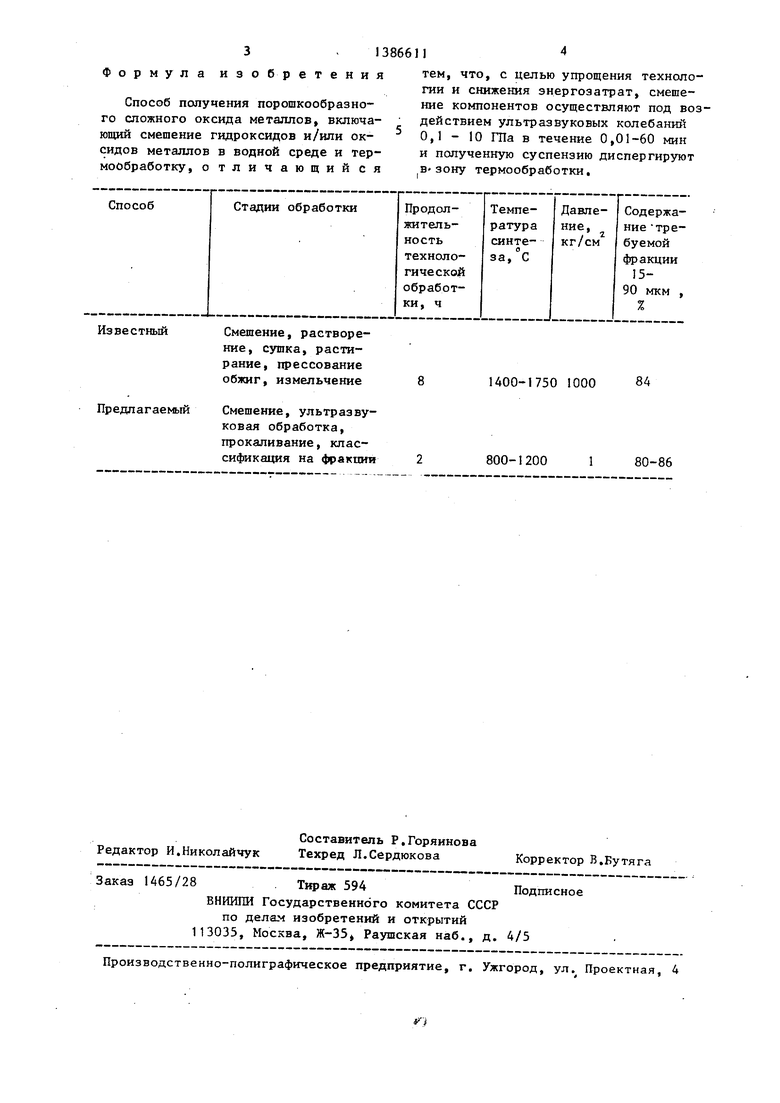

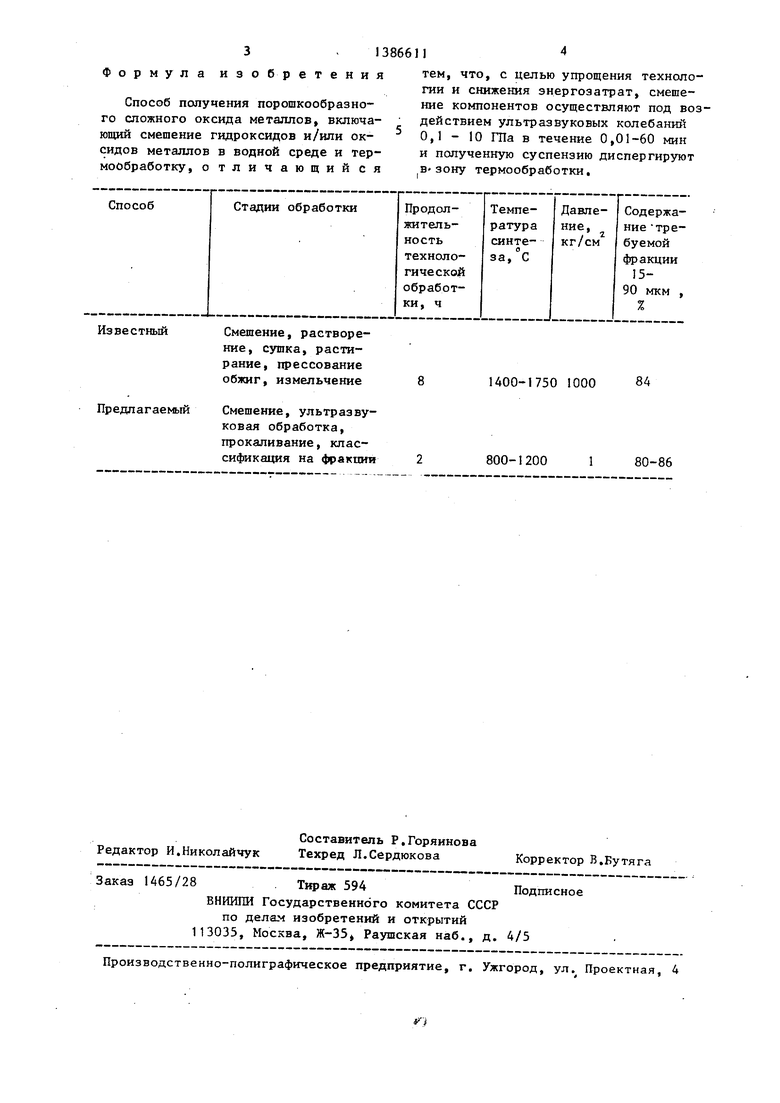

В таблице приведено сравнение данных известного и предложенного способов.

Использование изобретения позволяет получать гранулированные порошки сложных оксидов металлов для газотермического напыления по более простой технологии, так как отсутствуют стадии брикетирования и измельчения до заданного гранулометрического состава и при более низкой температуре, что способствует существенному снижению энергозатрат.

формула

3.1386611

изобретения

Способ получения порошкообразного сложного оксида металлов, включающий смешение гидроксидов и/или оксидов металлов в водной среде и термообработку, о тличающий ся

тем, что, с целью упрощения технологии и снижения энергозатрат, смешение компонентов осуществляют под воздействием ультразвуковых колебаний 0,1 - 10 ГПа в течение 0,01-60 мин и полученную суспензию диспергируют в-зону термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка оксида хрома | 1986 |

|

SU1407908A1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| Материал покрытия | 2014 |

|

RU2674050C1 |

| Способ получения оксида хрома | 1987 |

|

SU1495302A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО КОНГЛОМЕРИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДАМИ ГАЗОДИНАМИЧЕСКОГО И ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2014 |

|

RU2568555C1 |

| СПОСОБ ДРОБЕСТРУЙНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1998 |

|

RU2132267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ИЗ ТВЕРДОГО СПЛАВА | 2002 |

|

RU2281835C2 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГАТОРА | 2016 |

|

RU2717532C2 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

Изобретение относится к технологии получения порошков сложных оксидов металлов, применяемых в газе- термическом напылении, и позволяет упростить технологию, а также снизить энергозатраты. Готовят суспензию из г гидроксидов и/или оксидов металлов и при перемешивании подвергают кави- тационному воздействию путем созда- ния ультразвуковых колебаний силой 0,1-10,0 ГПа в течение 0,01-60 мин. После этого обработанную массу диспергируют через форсунку в распылительный реактор с температурой в реакционной зоне 800 - . При . этом получается порошок, содержапщй частицы размером 15-90 мкм не менее 80%. Время истечения порошка не более 90 с на 50 г. Порошок по своим свойствам пригоден к применению в газотермическом напылении. 1 табл. с € (Л

ый

Смешение, растворение, сушка, растирание, прессование обжиг, измельчение

Смешение, ультразвуковая обработка, прокаливание, классификация на фракции

1400-1750 1000

84

800-1200

80-86

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ХРОМА | 0 |

|

SU381608A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВОЗДЕЛЫВАНИЯ СРЕДНЕПОЗДНЕСПЕЛЫХ СОРТОВ СОИ С ТЕПЛОВЫМ РЕЖИМОМ 2401-2600°С НА ЗЕРНО ПРЕИМУЩЕСТВЕННО В СИСТЕМЕ КАПЕЛЬНОГО ОРОШЕНИЯ | 2008 |

|

RU2370012C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| 0 |

|

SU346287A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-07—Публикация

1985-10-21—Подача