26

(Л

30

оо оо

00

to

со

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВЫЙ АГРЕГАТ С НЕСКОЛЬКИМИ ПРЕССАМИ ДЛЯ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 1990 |

|

RU2076011C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Устройство для поштучного отделения и подачи листовых заготовок из стопы | 1988 |

|

SU1541166A1 |

| АВТОМАТИЧЕСКИЙ ПРЕССОВЫЙ КОМПЛЕКС ДЛЯ БРИКЕТИРОВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2465667C1 |

| Линия набора листовых бумажных и фольговых заготовок в секции и комплектования секций в пакеты металлобумажных конденсаторов | 1980 |

|

SU886081A1 |

| ЭКСТРУЗИОННО-РАЗДУВНАЯ ФОРМОВОЧНАЯ МАШИНА | 2001 |

|

RU2186683C1 |

| Устройство для отделения от стопы листовых заготовок и подачи их в зону обработки | 1983 |

|

SU1087232A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

| Устройство для продольной резки полосового полимерного материала | 1980 |

|

SU943005A1 |

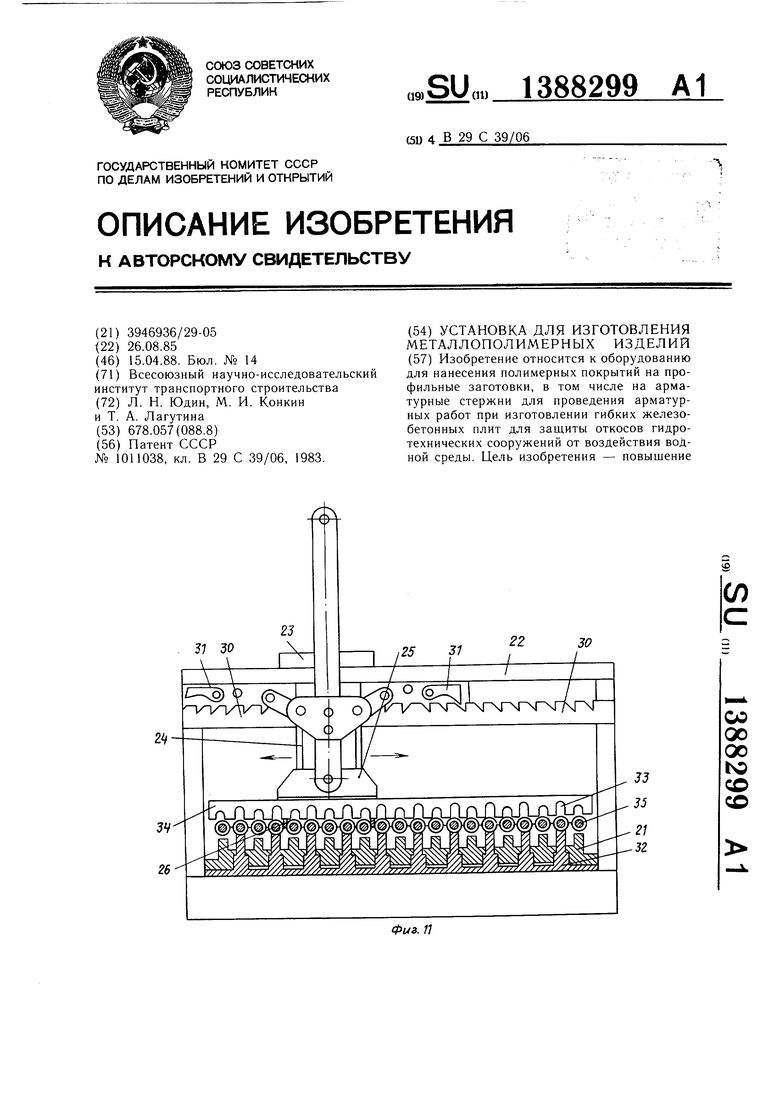

Изобретение относится к оборудованию для нанесения полимерных покрытий на профильные заготовки, в том числе на арматурные стержни для проведения арматурных работ при изготовлении гибких железобетонных плит для защиты откосов гидротехнических сооружений от воздействия водной среды. Цель изобретения - повышение

Фиг. /7

производительности путем одновременного нанесения полимера на пакет стержней и улучшение качества изделий. Для этого в установке устройство для разделения изделий выполнено в виде опорной платы с установленными в ней поперек направления перемещения пакета выдвижными кулачками 32 для взаимодействия со стержнями пакета, прижимной планки 34 с гнездами 33 для фиксации стержней при разделении и горизонтальной направляющей 22 с подвижной кареткой 23 с ножами 25, установленными на траверсе, и зубчатой рейки 30 для перемещения каретки. Для транспортирования пакетов стержней транспортное устройство выполнено в виде головного захвата с магнитными датчиками для останова пакета, а в основании установки установлены якоря, расположенные в зонах останова головного захвата, за счет чего обеспечива1

И:и)Г)рете11ие от носится к оборудованию :ыя иашч-епия по;1имерных покрытий на профи. заготовки, в том числе на арма- iVj iibie , используемые при изготов- .. слроительных конструкций.

Це. 1ь изобретения - повыщение произ- нолительности путем одновременного нанесения полимера на пакет стержней и улучшения качества изделий.

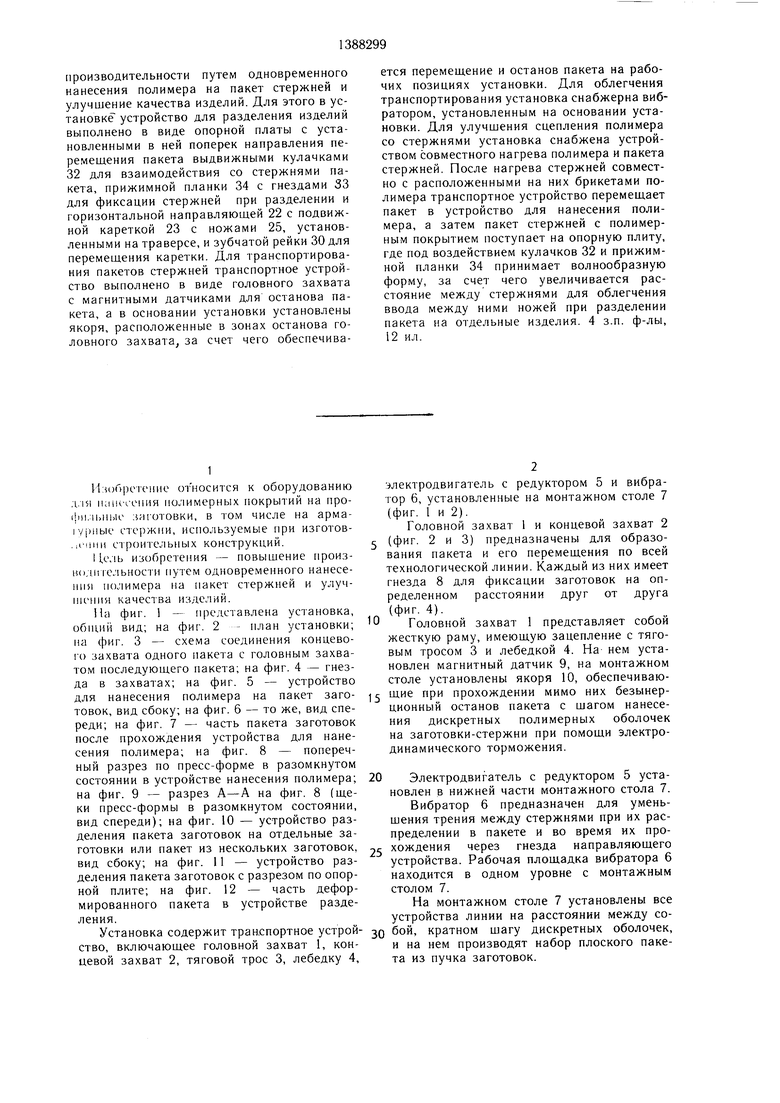

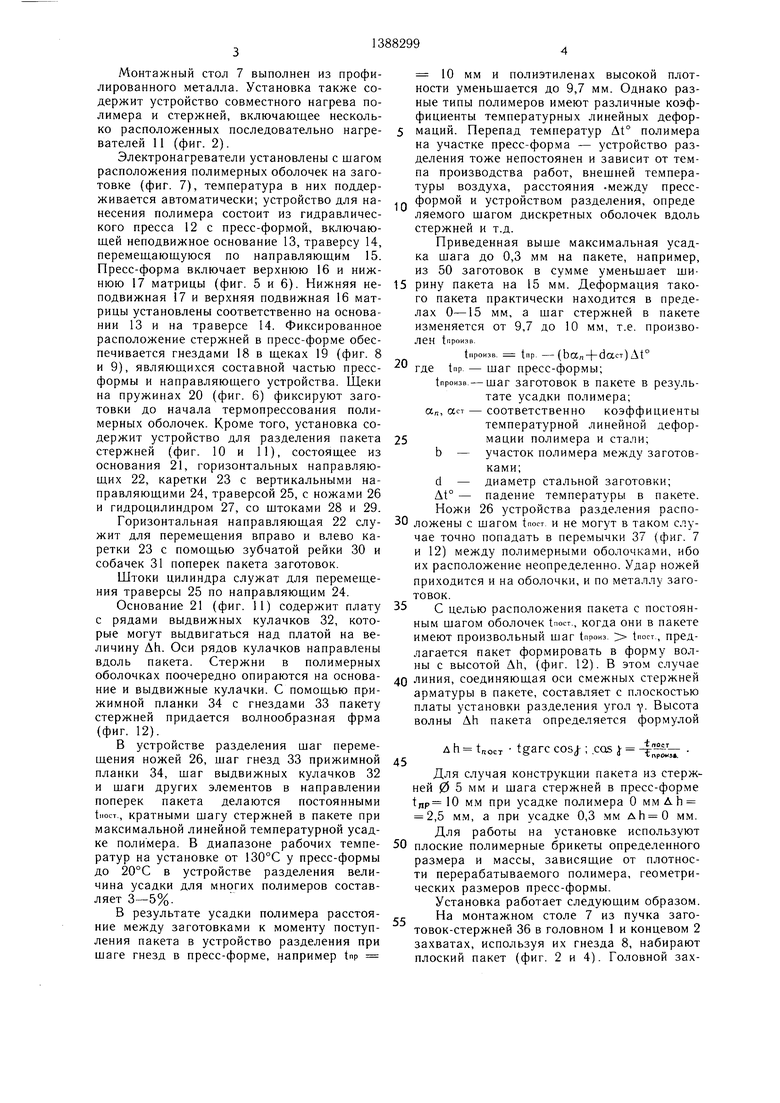

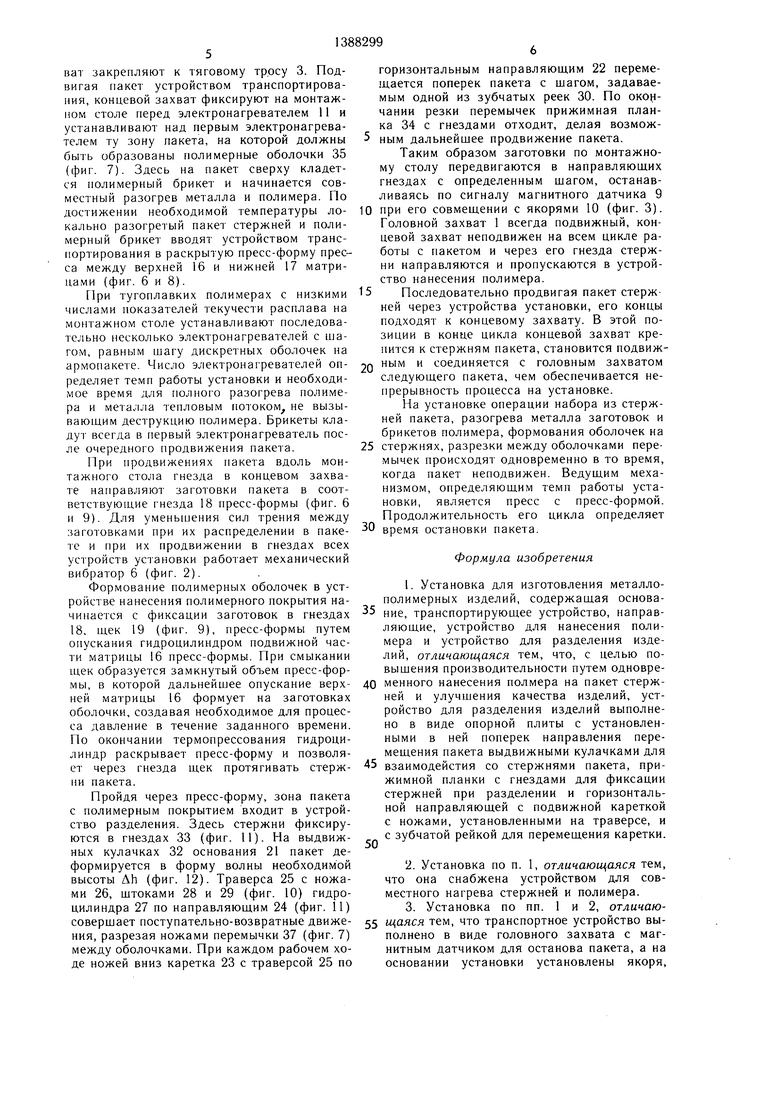

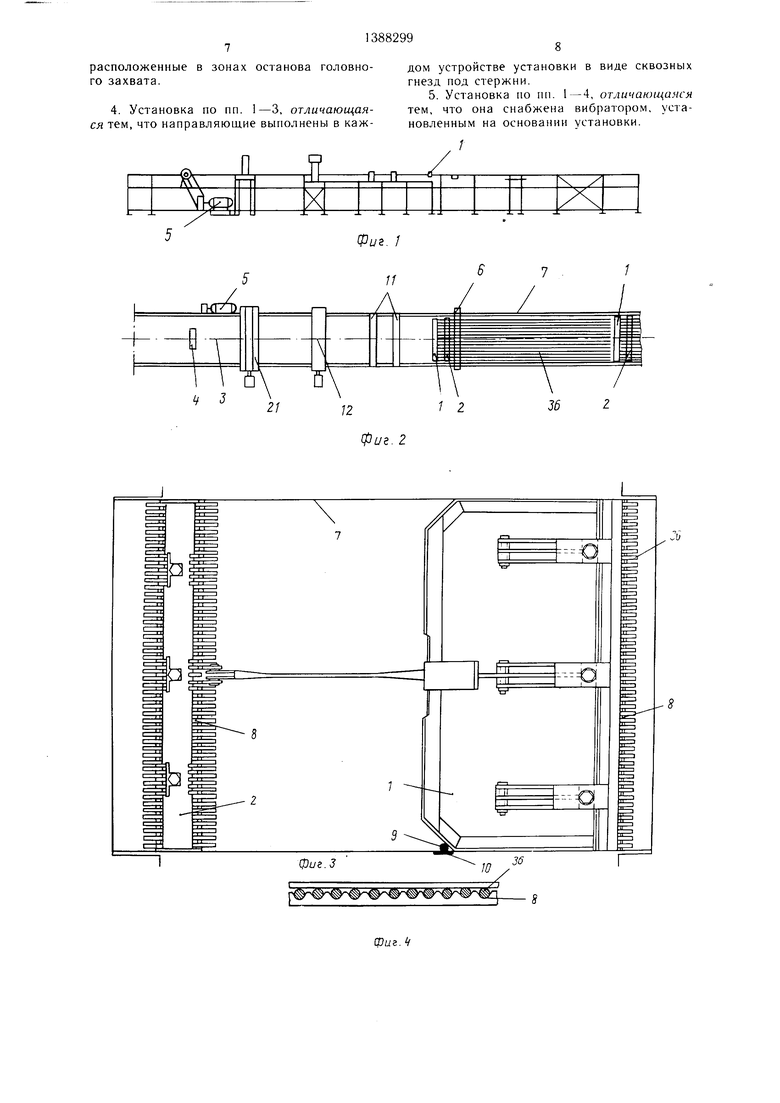

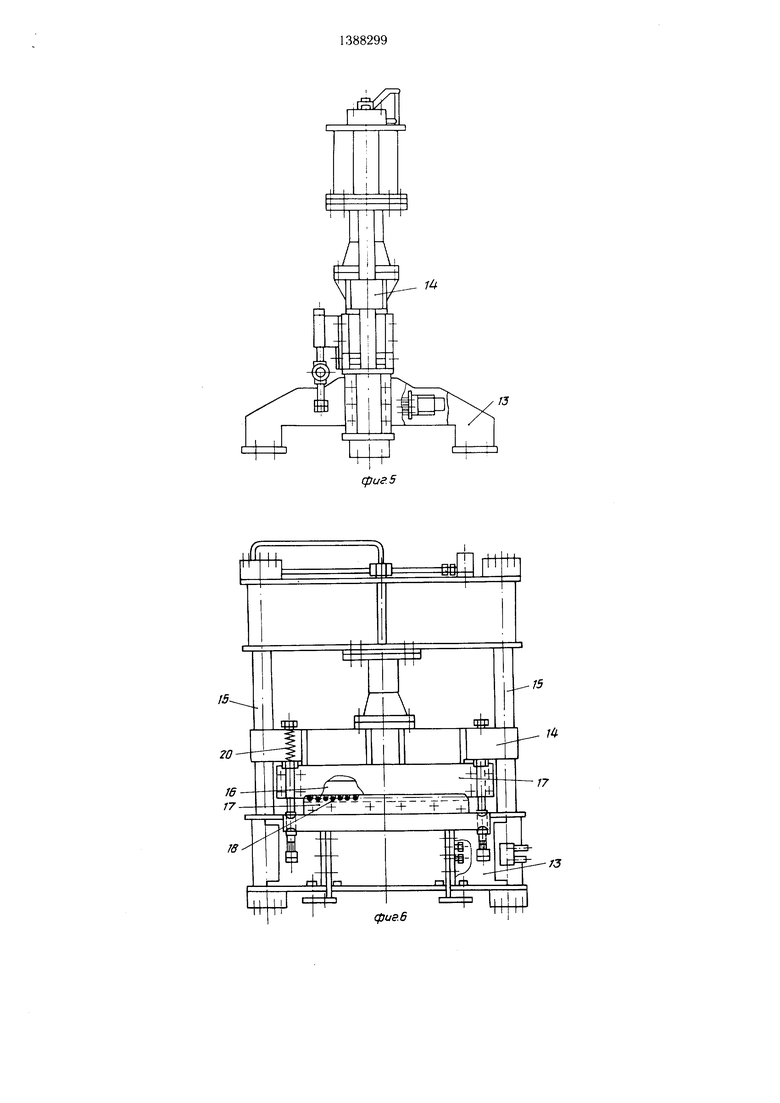

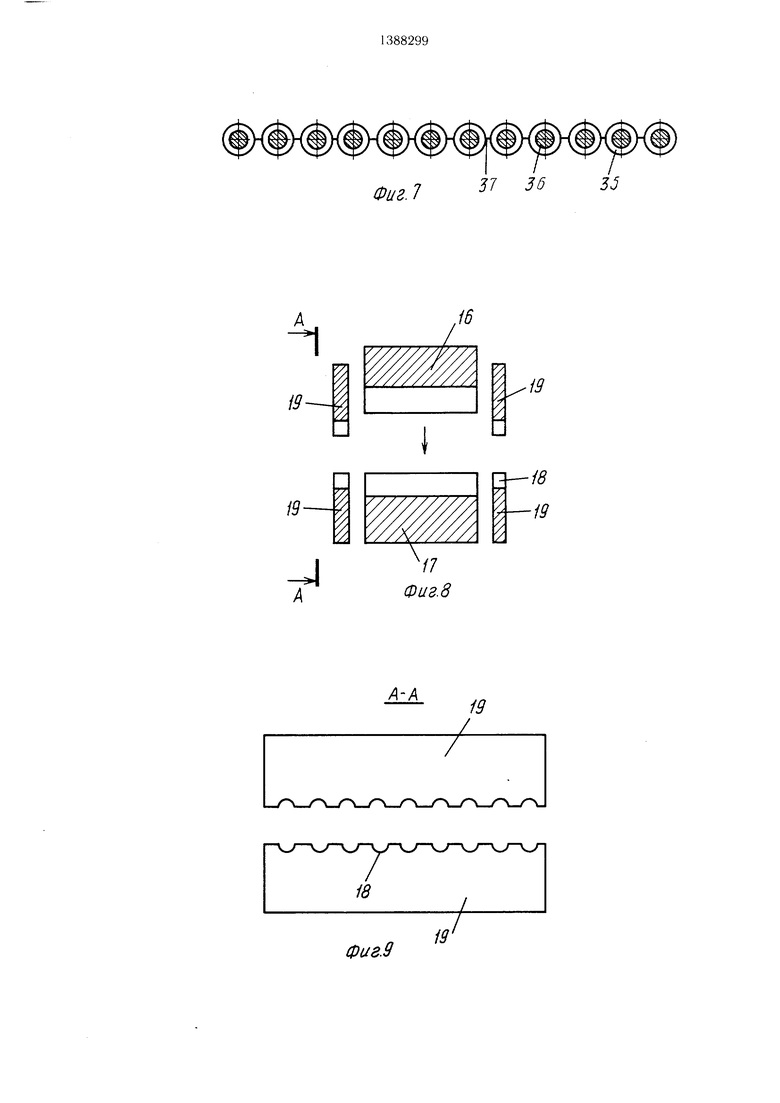

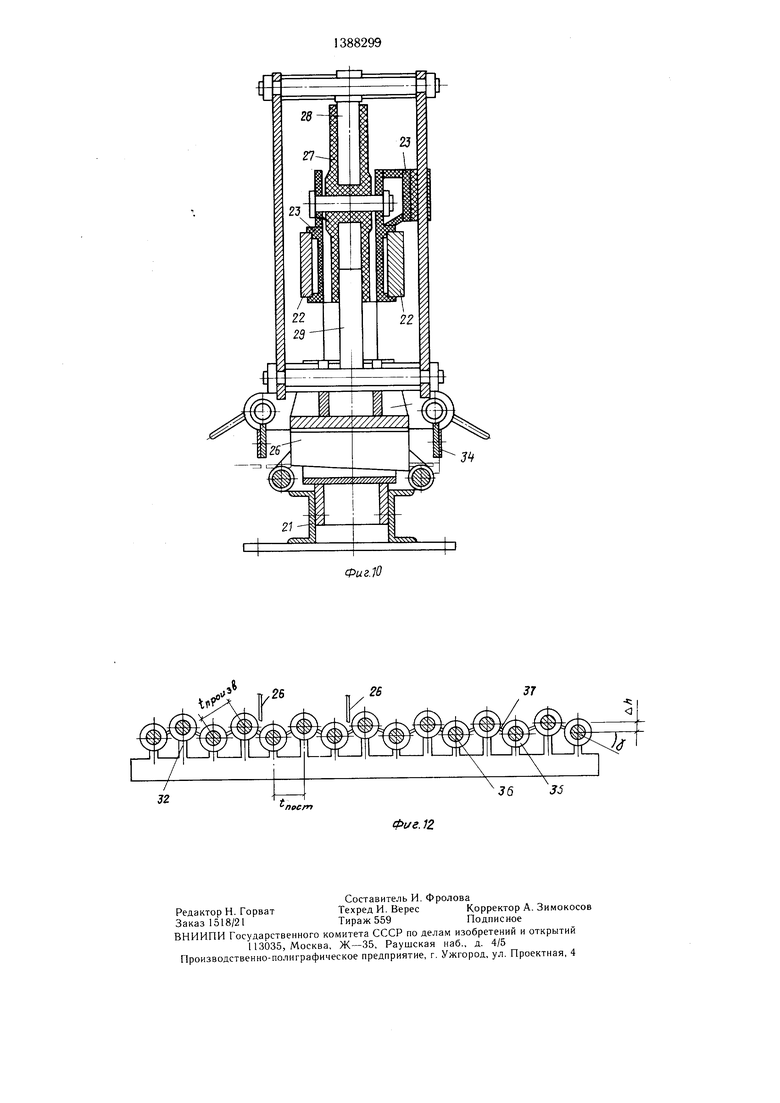

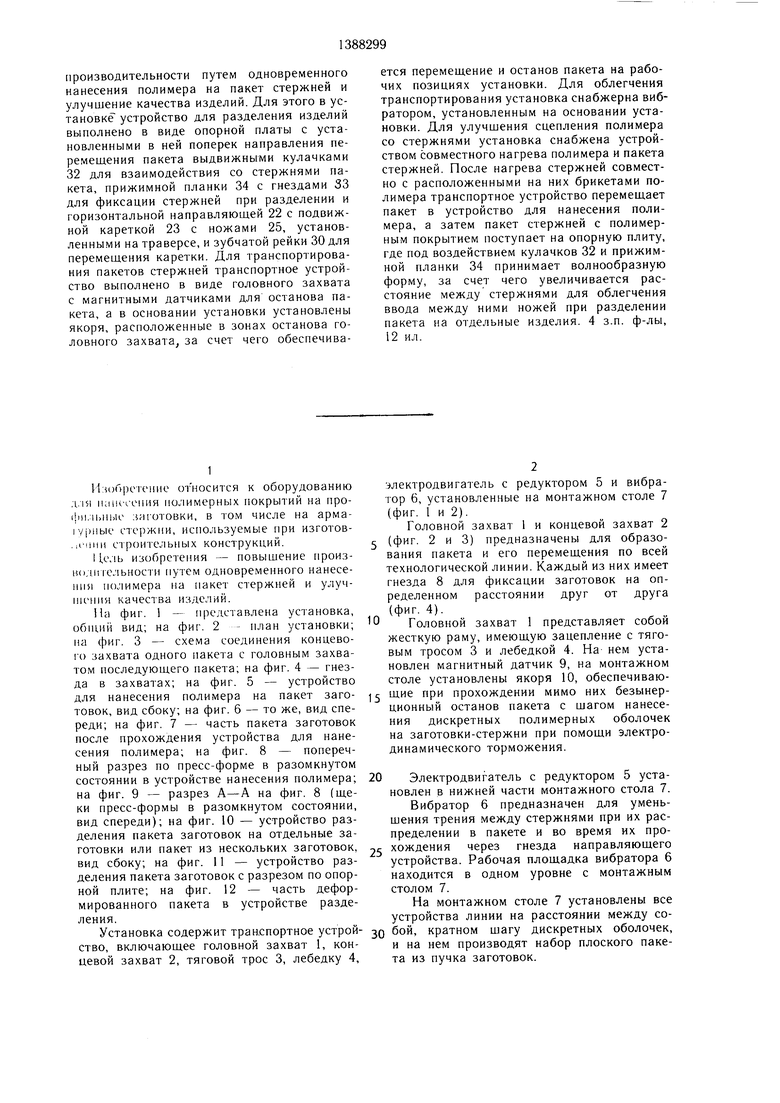

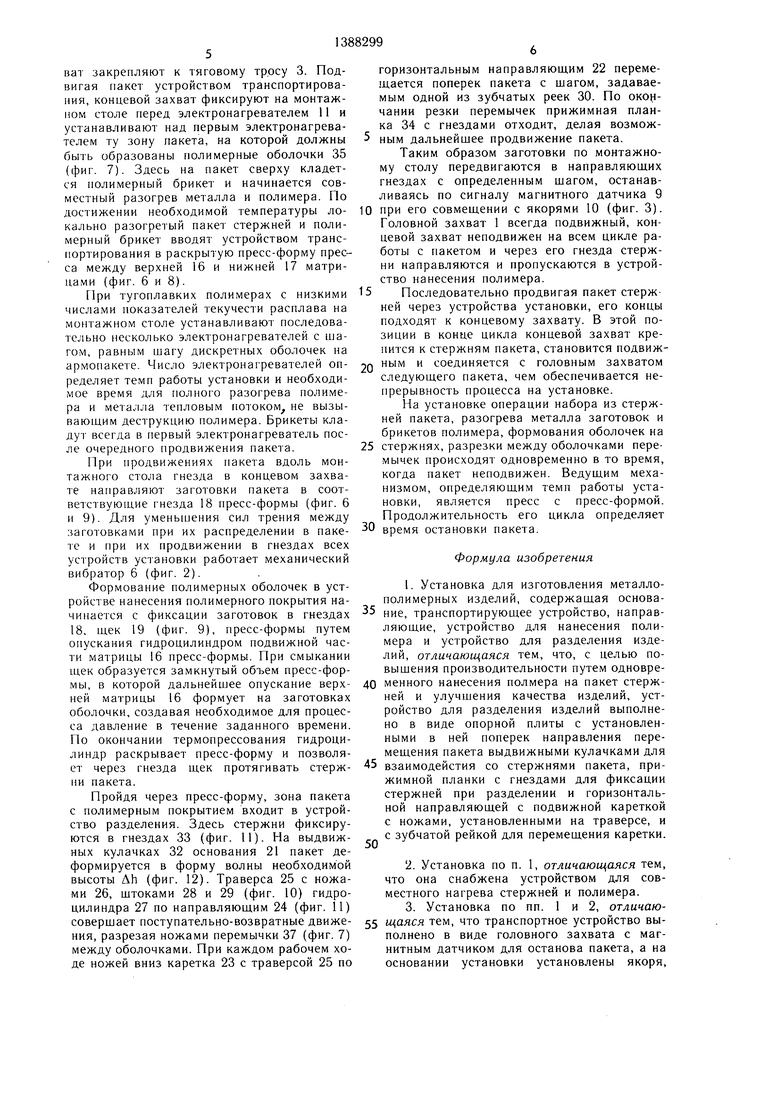

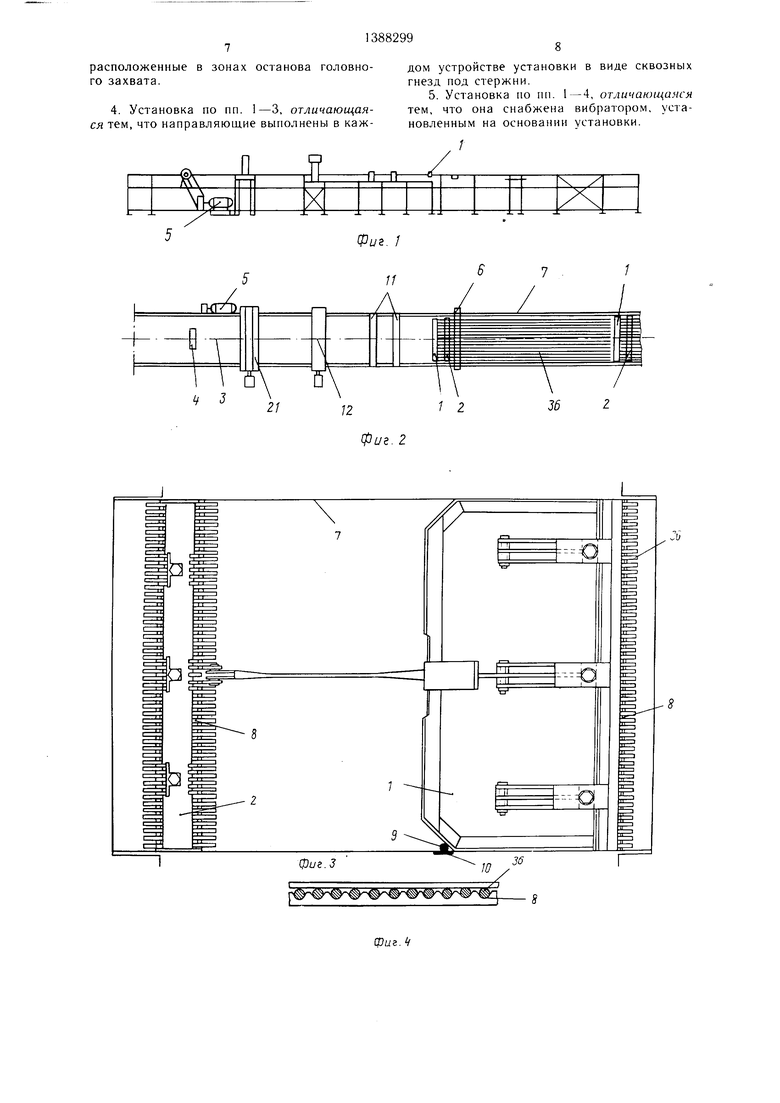

На фиг. 1 - представлена установка, обни1Й вид; на фиг. 2 - план установки; на фиг. 3 - схема соединения концевого захвата одного пакета с головным захватом последующего пакета; на фиг. 4 - гнезда в захватах; на фиг. 5 - устройство для нанесения полимера на пакет заготовок, вид сбоку; на фиг. 6 - то же, вид спереди; на фиг. 7 - часть пакета заготовок после прохождения устройства для нанесения полимера; на фиг. 8 - поперечный разрез по пресс-форме в разомкнутом состоянии в устройстве нанесения полимера; на фиг. 9 - разрез А-А на фиг. 8 (щеки пресс-формы в разомкнутом состоянии, вид спереди); на фиг. 10 - устройство разделения пакета заготовок на отдельные заготовки или пакет из нескольких заготовок, вид сбоку; на фиг. 11 - устройство разделения пакета заготовок с разрезом по опорной плите; на фиг. 12 - часть деформированного пакета в устройстве разделения.

Установка содержит транспортное устройство, включающее головной захват 1, концевой захват 2, тяговой трос 3, лебедку 4,

ется перемещение и останов пакета на рабочих позициях установки. Для облегчения транспортирования установка снабжерна вибратором, установленным на основании установки. Для улучщения сцепления полимера со стержнями установка снабжена устройством совместного нагрева полимера и пакета стержней. После нагрева стержней совместно с расположенными на них брикетами полимера транспортное устройство перемещает пакет в устройство для нанесения полимера, а затем пакет стержней с полимерным покрытием поступает на опорную плиту, где под воздействием кулачков 32 и прижимной планки 34 принимает волнообразную форму, за счет чего увеличивается расстояние между стержнями для облегчения ввода между ними ножей при разделении пакета на отдельные изделия. 4 з.п. ф-лы, 12 ил.

электродвигатель с редуктором 5 и вибраор 6, установленные на монтажном столе 7 (фиг. 1 и 2).

Головной захват 1 и концевой захват 2

(фиг. 2 и 3) предназначены для образования пакета и его перемещения по всей технологической линии. Каждый из них имеет гнезда 8 для фиксации заготовок на определенном расстоянии друг от друга (фиг. 4).

Головной захват 1 представляет собой жесткую раму, имеющую зацепление с тяговым тросом 3 и лебедкой 4. На нем установлен магнитный датчик 9, на монтажном столе установлены якоря 10, обеспечивающие при прохождении мимо них безынерционный останов пакета с щагом нанесения дискретных полимерных оболочек на заготовки-стержни при помощи электродинамического торможения.

Электродвигатель с редуктором 5 установлен в нижней части монтажного стола 7. Вибратор 6 предназначен для умень- щения трения между стержнями при их распределении в пакете и во время их прохождения через гнезда направляющего устройства. Рабочая площадка вибратора 6 находится в одном уровне с монтажным столом 7.

На монтажном столе 7 установлены все устройства линии на расстоянии между собой, кратном тагу дискретных оболочек, и на нем производят набор плоского пакета из пучка заготовок.

Монтажный стол 7 выполнен из профилированного металла. Установка также содержит устройство совместного нагрева полимера и стержней, включающее несколько расположенных последовательно нагревателей 11 (фиг. 2).

Электронагреватели установлены с шагом расположения полимерных оболочек на заготовке (фиг. 7), температура в них поддерживается автоматически; устройство для нанесения полимера состоит из гидравлического пресса 12 с пресс-формой, включающей неподвижное основание 13,траверсу 14, перемещающуюся по направляющим 15. Пресс-форма включает верхнюю 16 и нижнюю 17 матрицы (фиг. 5 и 6). Нижняя неподвижная 17 и верхняя подвижная 16 матрицы установлены соответственно на основании 13 и на траверсе 14. Фиксированное расположение стержней в пресс-форме обеспечивается гнездами 18 в щеках 19 (фиг. 8 и 9), являющихся составной частью пресс- формы и направляющего устройства. Щеки на пружинах 20 (фиг. 6) фиксируют заготовки до начала термопрессования полимерных оболочек. Кроме того, установка содержит устройство для разделения пакета стержней (фиг. 10 и 11), состоящее из основания 21, горизонтальных направляющих 22, каретки 23 с вертикальными направляющими 24, траверсой 25, с ножами 26 и гидроцилиндром 27, со щтоками 28 и 29.

Горизонтальная направляющая 22 служит для перемещения вправо и влево каретки 23 с помощью зубчатой рейки 30 и собачек 31 поперек пакета заготовок.

Штоки цилиндра служат для перемещения траверсы 25 по направляющим 24.

Основание 21 (фиг. 11) содержит плату с рядами выдвижных кулачков 32, которые могут выдвигаться над платой на величину Ah. Оси рядов кулачков направлены вдоль пакета. Стержни в полимерных оболочках поочередно опираются на основание и выдвижные кулачки. С помощью прижимной планки 34 с гнездами 33 пакету стержней придается волнообразная фрма (фиг. 12).

В устройстве разделения щаг перемещения ножей 26, щаг гнезд 33 прижимной планки 34, щаг выдвижных кулачков 32 и щаги других элементов в направлении поперек пакета делаются постоянными tiiocT., кратными щагу стержней в пакете при максимальной линейной температурной усадке полимера. В диапазоне рабочих температур на установке от 130°С у пресс-формы до 20°С в устройстве разделения величина усадки для многих полимеров составляет 3-5%.

В результате усадки полимера расстояние между заготовками к моменту поступления пакета в устройство разделения при щаге гнезд в пресс-форме, например tnp

10 мм и полиэтиленах высокой плотности уменьщается до 9,7 мм. Однако разные типы полимеров имеют различные коэффициенты температурных линейных деформаций. Перепад температур М° полимера на участке пресс-форма - устройство разделения тоже непостоянен и зависит от темпа производства работ, внещней температуры воздуха, расстояния -между прессQ формой и устройством разделения, опреде ляемого щагом дискретных оболочек вдоль стержней и т.д.

Приведенная выще максимальная усадка щага до 0,3 мм на пакете, например, из 50 заготовок в сумме уменьщает щирину пакета на 15 мм. Деформация такого пакета практически находится в пределах О-15 мм, а щаг стержней в пакете изменяется от 9,7 до 10 мм, т.е. произволен tnpoK3B.

(произв. tnp. -(btz,, + dacT) At° где tnp. - щаг пресс-формы;

tnpoH3B-щаг заготовок в пакете в результате усадки полимера; ап, ссст - соответственно коэффициенты температурной линейной дефор- 5мации полимера и стали;

b - участок полимера между заготовками;

d - диаметр стальной заготовки; At° - падение температуры в пакете. Ножи 26 устройства разделения распо- 0 ложены с щагом tnocr. и не могут в таком случае точно попадать в перемычки 37 (фиг. 7 и 12) между полимерными оболочками, ибо их расположение неопределенно. Удар ножей приходится и на оболочки, и по металлу заготовок.

5 С целью расположения пакета с постоянным щагом оболочек tnocr., когда они в пакете имеют произвольный щаг tnpoHs. tnocr., предлагается пакет формировать в форму волны с высотой ЛЬ, (фиг. 12). В этом случае 0 линия, соединяющая оси смежных стержней арматуры в пакете, составляет с плоскостью платы установки разделения угол у. Высота волны Ah пакета определяется формулой

Д h tgarc cosj-; cos .

Для случая конструкции пакета из стержней 0 5 мм и щага стержней в пресс-форме 10 м.м при усадке полимера О мм Ah 2,5 м.м, а при усадке 0,3 мм Ah 0 мм. Для работы на установке используют плоские полимерные брикеты определенного размера и массы, зависящие от плотности перерабатываемого полимера, геометрических размеров пресс-формы.

Установка работает следующим образом. На монтажном столе 7 из пучка заготовок-стержней 36 в головном 1 и концевом 2 захватах, используя их гнезда 8, набирают плоский пакет (фиг. 2 и 4). Головной захват закрепляют к тяговому тросу 3. Подвигая пакет устройством транспортирования, концевой захват фиксируют на монтажном столе перед электронагревателем 11 и устанавливают над первым электронагревателем ту зону пакета, на которой должны быть образованы полимерные оболочки 35 (фиг. 7). Здесь на пакет сверху кладется полимерный брикет и начинается совместный разогрев металла и полимера. По

горизонтальным направляющим 22 перемещается поперек пакета с щагом, задаваемым одной из зубчатых реек 30. По окончании резки перемычек прижимная планка 34 с гнездами отходит, делая возможным дальнейшее продвижение пакета.

Таким образом заготовки по монтажному столу передвигаются в направляющих гнездах с определенным щагом, останавливаясь по сигналу магнитного датчика 9

достижении необходимой температуры ло- 10при его совмещении с якорями 10 (фиг. 3). кально разогретый пакет стержней и поли-Головной захват 1 всегда подвижный, кон- мерный брикет вводят устройством транс-цевой захват неподвижен на всем цикле ра- портирования в раскрытую пресс-форму прес-боты с пакетом и через его гнезда стержса между верхней 16 и нижней 17 матрицами (фиг. 6 и 8).

При тугоплавких полимерах с низкими 15 числами показателей текучести расплава на монтажном столе устанавливают последовательно несколько электронагревателей с шагом, равным шагу дискретных оболочек на армопакете. Число электронагревателей определяет темп работы установки и необходимое время для полного разогрева полимера и металла тепловым потоком, не вызыни направляются и пропускаются в устройство нанесения полимера.

Последовательно продвигая пакет стержней через устройства установки, его концы подходят к концевому захвату. В этой позиции в конце цикла концевой захват крепится к стержням пакета, становится подвиж- 2Q ным и соединяется с головным захватом следующего пакета, чем обеспечивается непрерывность процесса на установке.

На установке операции набора из стержвающим деструкцию полимера. Брикеты кладут всегда в первый электронагреватель после очередного продвижения пакета.

При продвижениях пакета вдоль монтажного стола гнезда в концевом захвате нагфавляют заготовки пакета в соответствующие гнезда 18 пресс-формы (фиг. 6 и 9). Для уменьшения сил трения между заготовками при их распределении в пакете и при их продвижении в гнездах всех устройств установки работает механический вибратор 6 (фиг. 2).

Формование полимерных оболочек в устройстве нанесения полимерного покрытия начинается с фиксации заготовок в гнездах 18, щек 19 (фиг. 9), пресс-формы путем опускания гидроцилиндром подвижной части матрицы 16 пресс-формы. При смыкании щек образуется замкнутый объем пресс-форнеи пакета, разогрева металла заготовок и брикетов полимера, формования оболочек на

25 стержнях, разрезки между оболочками перемычек происходят одновременно в то время, когда пакет неподвижен. Ведущим механизмом, определяющим темп работы установки, является пресс с пресс-формой. Продолжительность его цикла определяет

0 время остановки пакета.

Формула изобретения

Пройдя через пресс-форму, зона пакета с полимерным покрытием входит в устройство разделения. Здесь стержни фиксируются в гнездах 33 (фиг. 11). На выдвижных кулачках 32 основания 21 пакет деформируется в форму волны необходимой высоты ДЬ (фиг. 12). Траверса 25 с ножами 26, щтоками 28 и 29 (фиг. 10) гидроцилиндра 27 по направляющим 24 (фиг. 11)

45

50

ней и улучшения качества изделии, устройство для разделения изделий выполнено в виде опорной плиты с установленными в ней поперек направления перемещения пакета выдвижными кулачками для взаимодейстия со стержнями пакета, прижимной планки с гнездами для фиксации стержней при разделении и горизонтальной направляющей с подвижной кареткой с ножами, установленными на траверсе, и с зубчатой рейкой для перемещения каретки.

де ножей вниз каретка 23 с траверсой 25 поосновании установки установлены якоря.

горизонтальным направляющим 22 перемещается поперек пакета с щагом, задаваемым одной из зубчатых реек 30. По окончании резки перемычек прижимная планка 34 с гнездами отходит, делая возможным дальнейшее продвижение пакета.

Таким образом заготовки по монтажному столу передвигаются в направляющих гнездах с определенным щагом, останавливаясь по сигналу магнитного датчика 9

15

ни направляются и пропускаются в устройство нанесения полимера.

Последовательно продвигая пакет стержней через устройства установки, его концы подходят к концевому захвату. В этой позиции в конце цикла концевой захват крепится к стержням пакета, становится подвиж- 2Q ным и соединяется с головным захватом следующего пакета, чем обеспечивается непрерывность процесса на установке.

На установке операции набора из стержнеи пакета, разогрева металла заготовок и брикетов полимера, формования оболочек на

25 стержнях, разрезки между оболочками перемычек происходят одновременно в то время, когда пакет неподвижен. Ведущим механизмом, определяющим темп работы установки, является пресс с пресс-формой. Продолжительность его цикла определяет

0 время остановки пакета.

Формула изобретения

0

ней и улучшения качества изделии, устройство для разделения изделий выполнено в виде опорной плиты с установленными в ней поперек направления перемещения пакета выдвижными кулачками для взаимодейстия со стержнями пакета, прижимной планки с гнездами для фиксации стержней при разделении и горизонтальной направляющей с подвижной кареткой с ножами, установленными на траверсе, и с зубчатой рейкой для перемещения каретки.

21

12

фиг.З

дом устройстве установки в виде сквозных гнезд под стержни.

7

1 2

36

фиг. 2

/

Ш

36

фие.6

19-

19-J

Л

Фиг.9

ФигЛ

37 36

/

i6

19

18 -19

ЛГ

Фиг.8

А-А

/

19

19

37

35

JJ

| Установка для изготовления составных профилированных изделий | 1980 |

|

SU1011038A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-04-15—Публикация

1985-08-26—Подача