Изобретение от юсится к машиностроению, в частности к устройствам управления гидравлическими прессами.

Целью изобретения является повы- шение производительности и точности ковки путем формирования оптимального режима торможения штока силового гидроцилиндра.

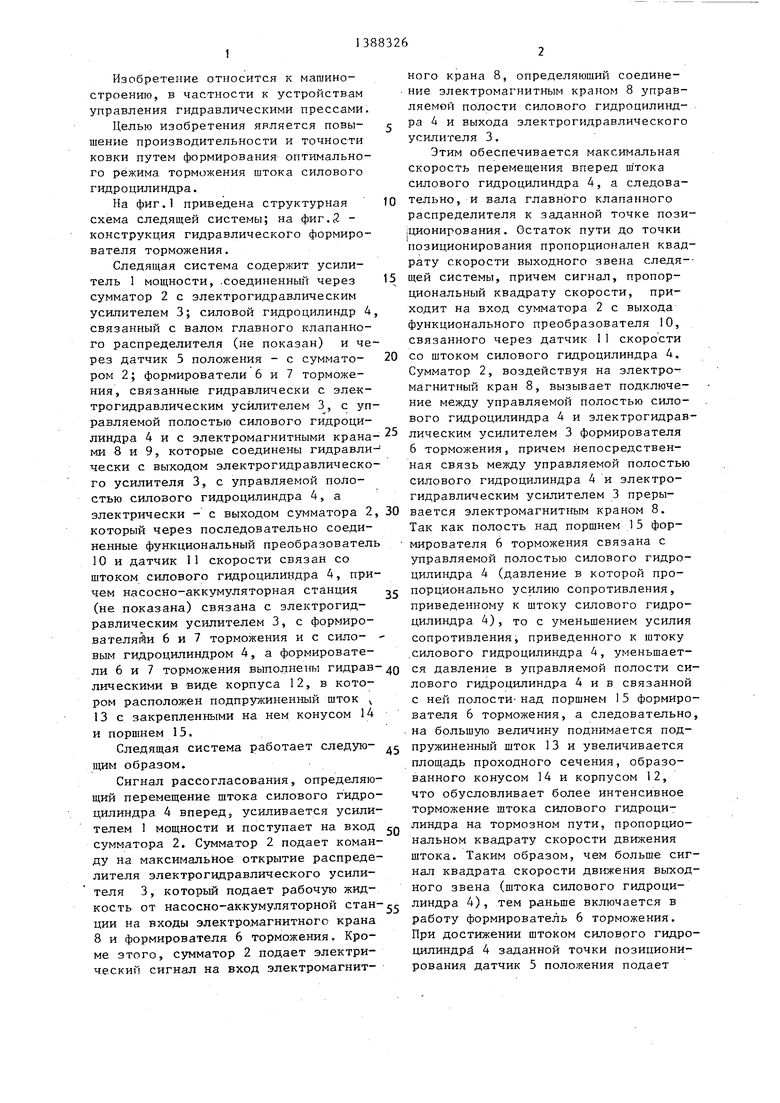

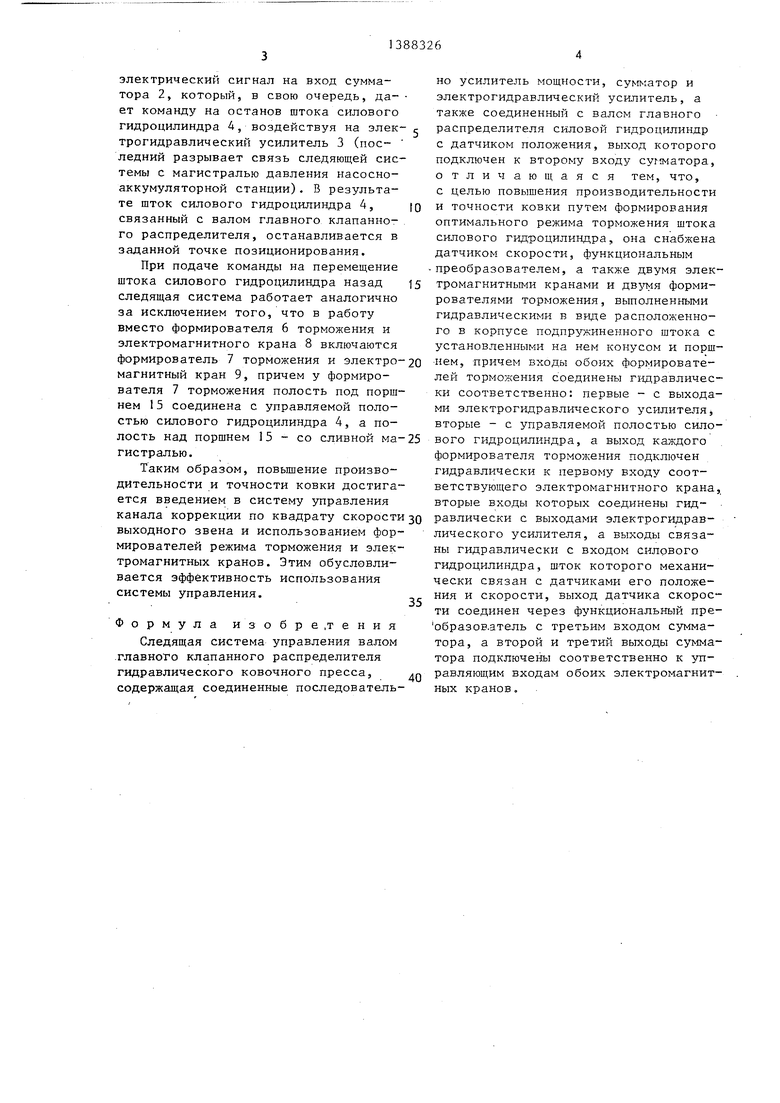

На фиг.1 приведена структурная схема следящей системы; на фиг.Х - конструкция гидравлического формирователя торможения.

Следящая система содержит усилитель 1 мощности, .соединенный через сумматор 2 с электрогидравлическим усилителем 3; силовой гидроцилиндр 4 связанный с валом главного клапанного распределителя (не показан) и через датчик 5 положения - с суммато- ром 2; формирователи 6 и 7 торможения, связанные гидравлически с электрогидравлическим усилителем 3, с управляемой полостью силового гидроцилиндра 4 и с электромагнитными кранами 8 и 9 5 которые соединены гидравлически с выходом электрогидравлического усилителя 3, с управляемой полостью силового гидроцилиндра 4, а электрически - с выходом сумматора 2, который через последовательно соединенные функциональный преобразователь 10 и датчик 11 скорости связан со штоком силового гидроцилиндра 4, причем насосно-аккумуляторная станция (не показана) связана с электрогидравлическим усилителем 3, с формиро- вателяАи 6 и 7 торможения и с сило- вым гидроцилиндром 4, а формирователи 6 и 7 торможения выполнены гидрав- лическими в виде корпуса 12, в котором расположен подпружиненный шток 13 с закрепленными на нем конусом 14 и поршнем 15.

Следящая система работает следую- щим образом.

Сигнал рассогласования, определяющий перемещение штока силового гидроцилиндра 4 вперед, усиливается усилителем 1 мощности и поступает на вход сумматора 2. Сумматор 2 подает команду на максимальное открытие распределителя электрогидравлического усилителя 3, который подает рабочую жидкость от на сосне-аккумуляторной станции на входы электромагнитного крана 8 и формирователя 6 торможения. Кроме этого, сумматор 2 подает электрический сигнал на вход электромагнитного крана 8, определяющий соедине- ние электромагнитным краном 8 управляемой полости силового гидроцилиндра 4 и выхода электрогидравлического усилителя 3.

Этим обеспечивается максимальная скорость перемещения вперед ш тока силового гидроцилиндра 4, а следовательно, и вала главного клапанного распределителя к заданной точке пози |ционирования. Остаток пути до точки позиционирования пропорционален квадрату скорости выходного звена следящей системы, причем сигнал, пропорциональный квадрату скорости, приходит на вход сумматора 2 с выхода функционального преобразователя 10, связанного череэ датчик I1 скорости со штоком силового гидроцилиндра 4. Сумматор 2, воздействуя на электромагнитный кран 8, вызывает подключение между управляемой полостью силового гидроцилиндра 4 и электрогидравлическим усилителем 3 формирователя 6 торможения, причем непосредственная связь между управляемой полостью силового гидроцилиндра 4 и электрогидравлическим усилителем 3 прерывается электромагнитным краном 8. Так как полость над поршнем 15 формирователя 6 торможения связана с управляемой полостью силового гидроцилиндра 4 (давление в которой пропорционально усилию сопротивления, приведенному к штоку силового гидроцилиндра 4), то с уменьшением усилия сопротивления, приведенного к штоку .силового гидроцилиндра 4, уменьшается давление в управляемой полости силового гидроцилиндра 4 и в связанной с ней ПОЛОСТИ над поршнем 15 формирователя 6 торможения, а следовательно на большую величину поднимается подпружиненный шток 13 и увеличивается площадь проходного сечения, образованного конусом 14 и корпусом 12, что обусловливает более интенсивное торможение штока силового гидроцилиндра на тормозном пути, пропорциональном квадрату скорости движения штока. Таким образом, чем больше сигнал квадрата скорости движения выходного звена (штока силового гидроцилиндра 4), .тем раньше включается в работу формирователь 6 торможения. При достижении штоком силового гидро цилиндрй 4 заданной точки позиционирования датчик 5 положения подает

электрический сигнал на вход сумматора 2, который, в свою очередь, дает команду на останов штока силового гидроцилиндра 4, воздействуя на элек- трогидравлический усилитель 3 (пос- ледний разрывает связь следяющей системы с магистралью давления насосно- аккумуляторной станции). В результате шток силового гидроцилиндра 4, связанный с валом главного клапанного распределителя, останавливается в заданной точке позиционирования.

При подаче команды на перемещение штока силового гидроцилиндра назад следящая система работает аналогично за исключением того, что в работу вместо формирователя 6 торможения и электромагнитного крана 8 включаются формирователь 7 торможения и электромагнитный кран 9, причем у формирователя 7 торможения полость под поршнем 15 соединена с управляемой полостью силового гидроцилиндра 4, а полость над поршнем 15 - со сливной магистралью.

Таким образом, повьшение производительности и точности ковки достигается введением в систему управления канала коррекции по квадрату скорости выходного звена и использованием формирователей режима торможения и электромагнитных кранов. Этим обусловливается эффективность использования системы управления.

Формула изобре.тения Следящая система управления валом .главного клапанного распределителя гидравлического ковочного пресса, содержащая соединенные последовательно усилитель мощности, сумматор и электрогидравлический усилитель, а также соединенный с валом главного распределителя силовой гидроцилиндр с датчиком положения, выход которого подключен к второму входу суиматора, тличающаяся тем, что, с целью повышения производительности и точности ковки путем формирования оптимального режима торможения штока силового гидроцилиндра, она снабжена атчиком скорости, функциональным преобразователем, а также двумя электромагнитными кранами и формирователями торможения, выполненьгыми гидравлическими в вщт;е расположенного в корпусе подпружиненного штока с установленными на нем конусом и поршнем, причем входы обоих формироватеей торможения соединены падравличес- ки соответственно: первые - с выходами электрогидравлического усилителяj вторые - с управляемой полостью силового гидродилиндра, а выход каждого формирователя торможения подключен гидравлически к первому входу соответствующего электромагнитного крана, вторые входы которых соединены гидравлически с выходами электрогидравлического усилителя, а выходы связаны гидравлически с входом силового гидродилиндра, шток которого механически связан с датчиками его положения и скорости, выход датчика скорости соединен через функциональный пре- образов.атель с третьим входом сумматора, а второй и третий выходы сумматора подключены соответственно к управляющим входам обоих электромагнитных кранов,

-

ii

II

| s Js

| название | год | авторы | номер документа |

|---|---|---|---|

| Следящая система управления валом главного гидрораспределителя гидравлического пресса | 1986 |

|

SU1423425A1 |

| Сервопривод управления валом гидрораспределителя ковочного гидравлического пресса | 1989 |

|

SU1731652A1 |

| Сервопривод управления валом гидрораспределителя ковочного гидравлического пресса | 1988 |

|

SU1720894A1 |

| Следящая система управления валом гидрораспределителя гидравлического ковочного пресса | 1986 |

|

SU1361020A1 |

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 2008 |

|

RU2374671C1 |

| Электрогидравлический следящий привод | 1989 |

|

SU1754918A1 |

| ЦИФРОВАЯ ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СЛЕДЯЩАЯ СИСТЕМА УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ОБЪЕКТА | 1998 |

|

RU2132080C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1991 |

|

RU2029890C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО УПРАВЛЕНИЯ | 1991 |

|

RU2010108C1 |

| Сервопривод управления валом гидрораспределителя гидравлического пресса | 1990 |

|

SU1756174A1 |

Изобретение относится к области машиностроения, в частности к устрой- ствам управления гидравлическими прессами. Целью изобретения является повышение производительности и точности ковки путем формирования оптимального режима торможения штока силового гидроцилиндра. Цель достигается за счет использования канала обратной связи по квадрату скорости выходного звена системы управления, выполненного в виде датчика скорости и функционального преобразователя. Выход преобразователя подключен к входу сумматора. В систему управления введены два канала с последовательно соединенными формирователем торможения и электромагнитным краном. Каналы функционируют при ходе штока силового гидроцилиндра один вперед, другой - назад. При этом достигается высокая точность и быстродействие по- g зиционирования, а следовательно, про- изводительность и точность ковки на гидропрессе. 2 ил.

/а

0

Фиг.:

Qm упрабляемой -по/гости сил обо 80 гидроцилиндра

Кслибной магистра/fu

От электроеидрабли- ческого усилителя

К элекромагмитнону крану

| Попов Д.Н | |||

| Динамика и регулирование гидро- и пневмосистем | |||

| М.: Машиностроение, 1977, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1988-04-15—Публикация

1986-12-08—Подача