Изобретение относится к черной и цветной металлургии и предназначено для использования в производстве ока тьшей из концентратов черных и цветных металлов.

Целью изобретения является повышение производительности устройства за счет устранения циркуляционной нагрузки.

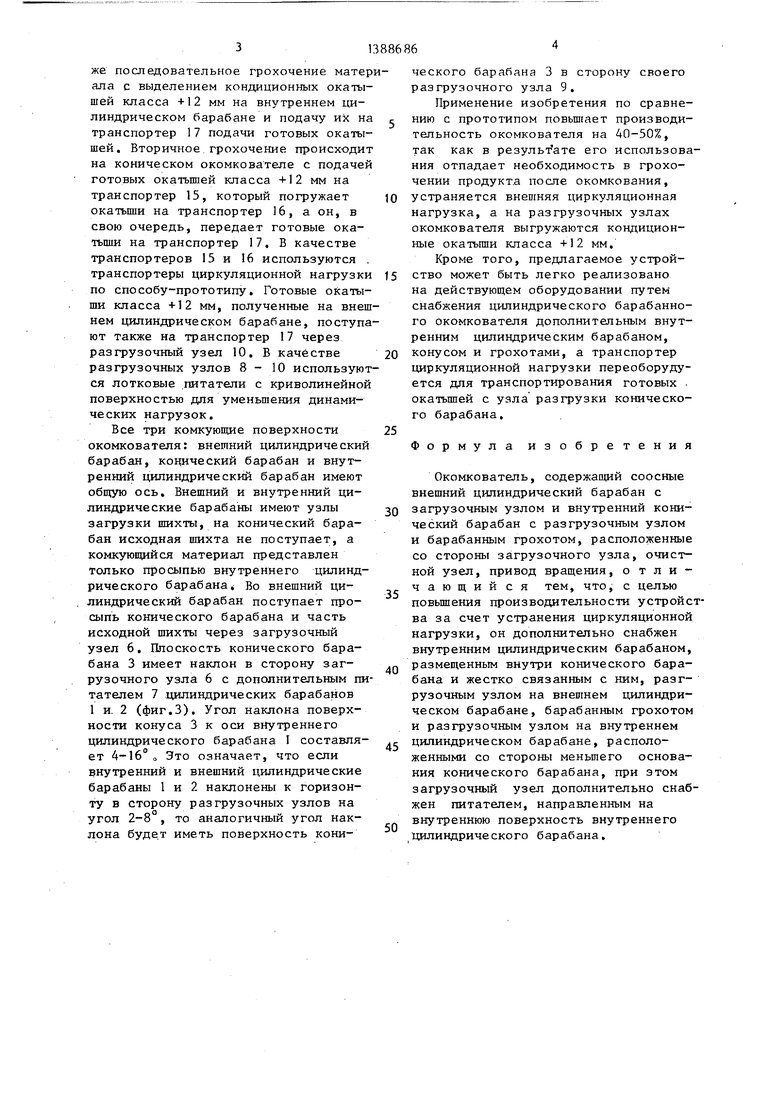

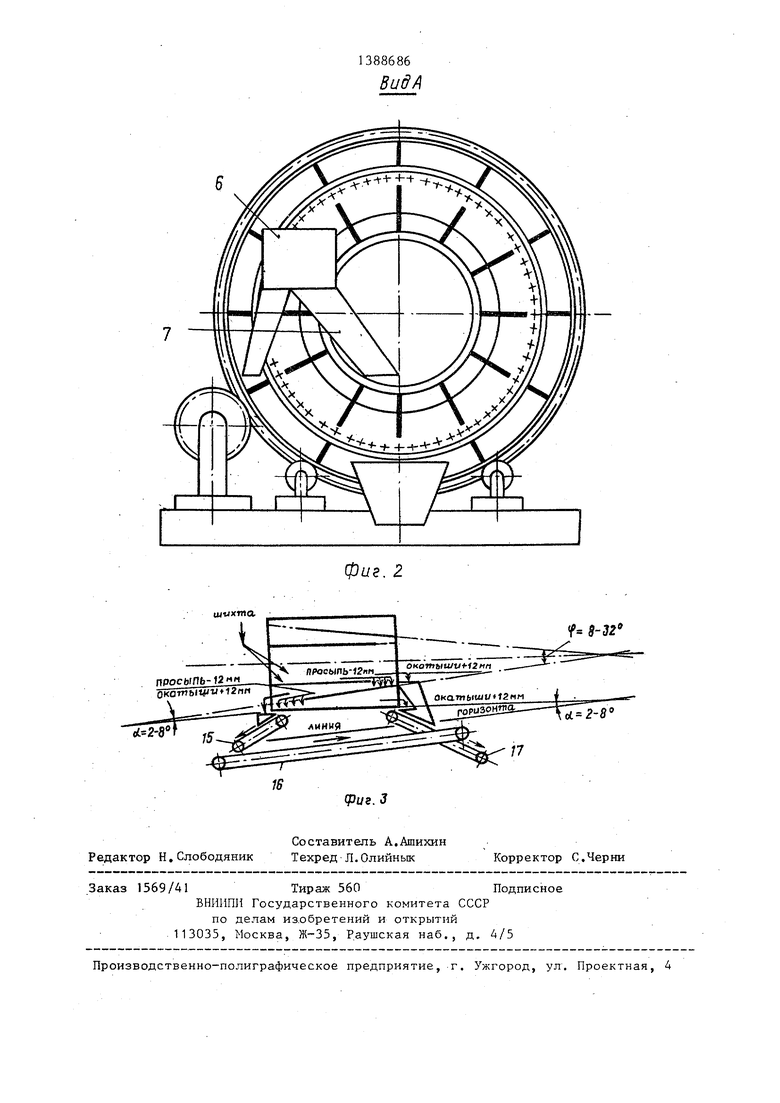

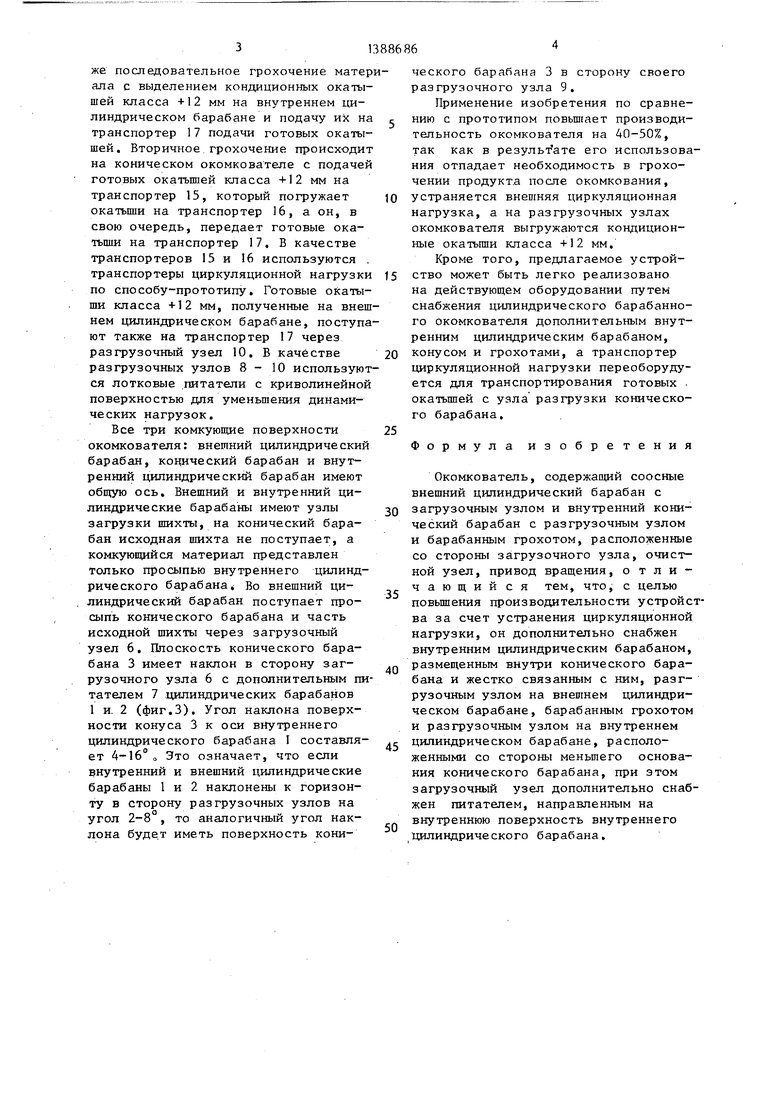

На фиг.1 представлен окомкователь продольный разрез; на фиг.2 - вид А на фиг,1; на фиг.З - .схема материальных потоков окомкователя,

Окомкователь содержит внутренний 1 и внешний 2 цилиндрические барабаны, конический барабан 3, барабанный грохот 4 внутреннего цилиндрического барабана, барабанный грохот 5 конического барабана, загрузочньй узел 6 внутреннего и внешнего цилиндрических барабанов с дополнительным питателем 7, разгрузочный узел 8 внутреннего цилиндрического барабана, разгрузочный узел 9 конического барабана, разгрузочный узел 10 внешнего цилиндрического барабана, опоры 11, привод 12 вращения, очистной узел 13, ребра 14 жесткости,

Окомкователь работает следующим образом.

После дозирования и смешения большая часть шихты в количестве 80- 85% от исходной через загрузочный узел 6 по питателю 7 подается на поверхность внутреннего цилиндрического барабана 1. При вращении барабана со скоростью 5-9 об/мин и угле наклона его оси к горизонту 2-8 увлажненный -с помощью брызгал материал комкуется в режиме переката, В результате окомкования образуются за- родыпш, на которые налипает влажная шихта и они увеличиваются в размерах к барабанному грохоту 4 материал под ходит в виде окатышей кондиционных фракций +12 мм, окатьш1ей класса -12 мм и неокомкованной шихты. Кондиционные окатьшш класса +12 мм проходят через барабанный грохот 4 внут реннего цилиндрического барабана к разгрузочно му узлу 8. Недоокомкован- ные окатьшш, зародьш1и и шихта (класс -12 мм) просыпаются через отверстия грохота и попадают на поверх ность конического барабана 3. Здесь на поверхность недоокомкованных ока- тьш1ей налипает влажная шихта в виде просыпи и окатьш1и укрупняются с образованием кондиционных гранул класса +12 мм, недоокомкованных окатышей (класс -12 мм).

гНа коническом окомкователе вся

шихта в виде просыпи расходуется на доокомковывание мелких oкaтьшJeй и зародьш1ей, образовавишхся во внутреннем цилиндрическом барабане 1.

10 Кондиционные окатыши проходят барабанный грохот 5 конического барабана и поступают на разгрузочный узел 9 конического барабана. Некондиционные окатьш1И класса -1. мм в виде

15 просыпи барайанного грохота 5 поступают на поверхность внешнего цилиндрического барабана 2, где происходит окончательное доокомкование 1I

окатышей. Этот процесс осуществляет20 ся за счет подачи исходной влажной шихты в количестве 15-20% через загрузочный узел 6 внешнего цилиндрического барабана 2. Количество шихты подбирается таким, чтобы обеспечить

25 доокомкование окатьш1ей до размера, равного +12 мм с минимальными потерями сьфья. Готовые окатьшш из внешнего цилиндрического барабана 2 поступают на разгрузочный узел 10 внеш30 него цилиндрического барабана 2. Для очистки барабанных грохотов 4 и 5 внутренней поверхности окомкователя от налипающей шихты используется очистной узел 13, который может быть

35 выполнен в виде пластинчатых скребков или планок с резцами. В качестве грохотов 4 и 5 используются барабанные колосниковые грохоты с колосниками из стальных прутков трапецеидаль40 ного ипи круглого сечения с размерами ячеек 12-60, i; .-70, 12-100 мм. Такая сетка имеет малую массу, долговечна, практически не залипает влажным материалом, либо используются 45 сеточные элементы, щепк размером

12-60, 12-70, 12-100 мм, выполненные в шахматном.порядке непосредственно на разгрузочных узлах внешнего цилиндрического барабана и конического бара50 бана.

Ребра 14 жесткости служат для скрепления внутреннего цилиндрического барабана, конического барабана и внешнего цилиндрического барабана в

55 единую жесткую конструкцию.

Схема материальных потоков оком- кователя предполагает раздельную подачу влажной шихты во внутренний и внешний цилиндрический барабан, а также последовательное грохочение матер ала с выделением кондиционных окатышей класса +12 мм на внутреннем цилиндрическом барабане и подачу их на транспортер 17 подачи готовых окатышей. Вторичное грохочение происходит на коническом окомкователе с подачей готовых окатьш1ей класса +12 мм на транспортер 15, который погружает окатьши на транспортер 16, а он, в свою очередь, передает готовые окатыши на транспортер 17, В качестве транспортеров 15 и 16 используются . транспортеры циркуляционной нагрузки по способу-прототипу. Готовые окатыши класса +12 мм, полученные на внешнем цилиндрическом барабане, поступают также на транспортер 17 через разгрузочный узел 10, В качестве разгрузочных узлов 8 - 10 используются лотковые питатели с криволинейной поверхностью для уменьшения динамических нагрузок.

Все три комкующие поверхности окомкователя: внешний цилиндрический барабан, конический барабан и внутренний цилиндрический барабан имеют обилую ось. Внешний и внутренний цилиндрические барабаны имеют узлы загрузки шихты, на конический барабан исходная шихта не поступает, а комзсуюпщйся материал представлен только просыпью внутреннего цилиндрического барабана Во внешний цилиндрический барабан поступает просыпь конического барабана и часть исходной шихты через загрузочный узел 6, Плоскость конического барабана 3 имеет наклон в сторону загрузочного узла 6 с дополнительным питателем 7 цилиндрических барабанов 1 и. 2 (фиг,3). Угол наклона поверхности конуса 3 к оси внутреннего цилиндрического барабана I составляет 4-16°о Это означает, что если внутренний и внешний цилиндрические барабаны 1 и 2 наклонены к горизонту в сторону разгрузочных узлов на угол 2-8 , то аналогичный угол наклона будет иметь поверхность кони0

5

0

5

0

5

0

5

0

ческого барабана 3 в сторону своего разгрузочного узла 9,

Применение изобретения по сравнению с прототипом повьшгает производительность окомкователя на 40-50%, так как в результ ате его использования отпадает необходимость в грохочении продукта после окомкования, устраняется внешняя циркуляционная нагрузка, а на разгрузочных узлах окомкователя выгружаются кондиционные окатьш1и класса +12 мм,

Кроме того, предлагаемое устройство может быть легко реализовано на действующем оборудовании путем снабжения цилиндрического барабанного окомкователя дополнительным внутренним цилиндрическим барабаном, конусом и грохотами, а транспортер циркуляционной нагрузки переоборудуется для транспортирования готовых . окатьшгей с узла разгрузки конического барабана.

Формула изобретения

Окомкователь, содержащий соосные внешний цилиндрический барабан с загрузочным узлом и внутренний конический барабан с разгрузочным узлом и барабанным грохотом, расположенные со стороны загрузочного узла, очистной узел, привод вращения, отличающийся тем, что, с целью повьш1ения производительности устройства за счет устранения циркуляционной нагрузки, он дополнительно снабжен внутренним цилиндрическим барабаном, размещенным внутри конического барабана и жестко связанным с ним, разгрузочным узлом на внешнем цилиндрическом барабане, барабанным грохотом и разгрузочным узлом на внутреннем цилиндрическом барабане, расположенными со стороны меньшего основания конического барабана, при этом загрузочный узел дополнительно снабжен питателем, направленным на внутреннюю поверхность внутреннего цилиндрического барабана.

1388686

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ производства окатышей и устройство для его реализации | 1982 |

|

SU1027249A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2451095C1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Классификатор-окомкователь окатышей | 1987 |

|

SU1448188A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Устройство для получения и классифика-ции СыРыХ ОКАТышЕй | 1979 |

|

SU836481A1 |

| Барабанный окомкователь | 1979 |

|

SU943308A1 |

| Бункерная эстакада доменной печи | 1984 |

|

SU1216201A1 |

| Способ получения окатышей | 1987 |

|

SU1504272A1 |

Изобретение относится к области черной и цветной металлургии и предназначено для использования в производстве окатъшей. Целью изобретения является повышение производительности окомкователя за счет устранения циркуляционной иагрузки. Окомкователь содержит внутренний цилиндрический барабан 1, внешний цилиндрический барабан 2, конический барабан 3, барабанный грохот 4 внутреннего цилиндрического барабана, барабанный грохот 5 конического барабана, загрузочный узел 6 вщ треннего цилиндрического барабана и внешнего цилиндрического барабана с дополнительным питателем 7, разгрузочный узел 8 внутреннего цилиндрического барабана, раз- груз очньш узел 9 конического барабана, разгрузочный узел 10 внешнего цилиндрического барабана, опоры 11, привод врагщния 12, очистной узел 13, ребра жесткости 14. Повьш1ение производительности окомкователя достигается за счет того, что он дополнительно снабжен -внутренним цилиндрическим барабаном, размещенным внутри конического барабана и жестко связанным с ним, разгрузочным узлом на внешнем цилиндрическом барабане, барабанным грохотом и разгрузочным узлом на внутреннем цилиндрическом барабане, рас- положенньши со сторо1Ш меньшего основания конического барабана, при зтом загрузочный узел дополнительно снабжен питателем, направленным на внутреннюю поверхность внутреннего цилиндрического барабана. 3 ил. сл оо 00 00 05 00 О5

фиг. 2

tuuxtna

фиг. J

Редактор Н.Слободяник

Составитель А.Ашихин ТехредЛ.Олийнык

8-32

Корректор С.Черни

| Барабанный гранулятор-хрохот | 1980 |

|

SU916941A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-04-15—Публикация

1986-03-11—Подача