1

Изобретение относится к гранулированию дисперсных материалов и может быть использовано в черной и цветной металлургии, химической, строительной и других отраслях промышленности.

Наиболее близким к изобретению по технической сущности и достигаемому результату является барабанный окомкователь, выполненный в виде барабана, содержащего размещенные внутри него разгрузочную трубу и устройство для отбора окатышей D }.

К недостаткам относится то, что в данном устройстве зaxвaтывaetcя верхняя часть слоя окомковываемого материала, не классифицируя гранулы на готовый продукт и циркулярную нагрузку. Это приводит к образованию крупных комьев при неоднократном прохождении кондиционных окатышей через барабан, а также к значитель- ному разрушению их при транспортировке..

Цель изобретения - улучшение металлургических свойств окатышей, возможность разгрузки окатышей на обе стороны барабана и разделение их на две фракции.

Указанная цель достигается тем, что в барабанном окомкователе устройство для отбора окатышей выполнено в виде части решетчатой спира Q ли или дуги, размещенной неподвижно относительно барабана по всей его длине, один конец которой плавно сочленен с внутренней поверхностью барабана, а другой входит в разгру,5 зочную трубу.

Причем разгрузочная труба может быть выполнена в виде конуса.

Кроме того, разгрузочная труба может быть выполнена в виде двух,

20 соединенных меньшими основаниями, усеченных конусов, причем размер щелей решетчатой спирали или дуги для разных конусов выполнен различным.

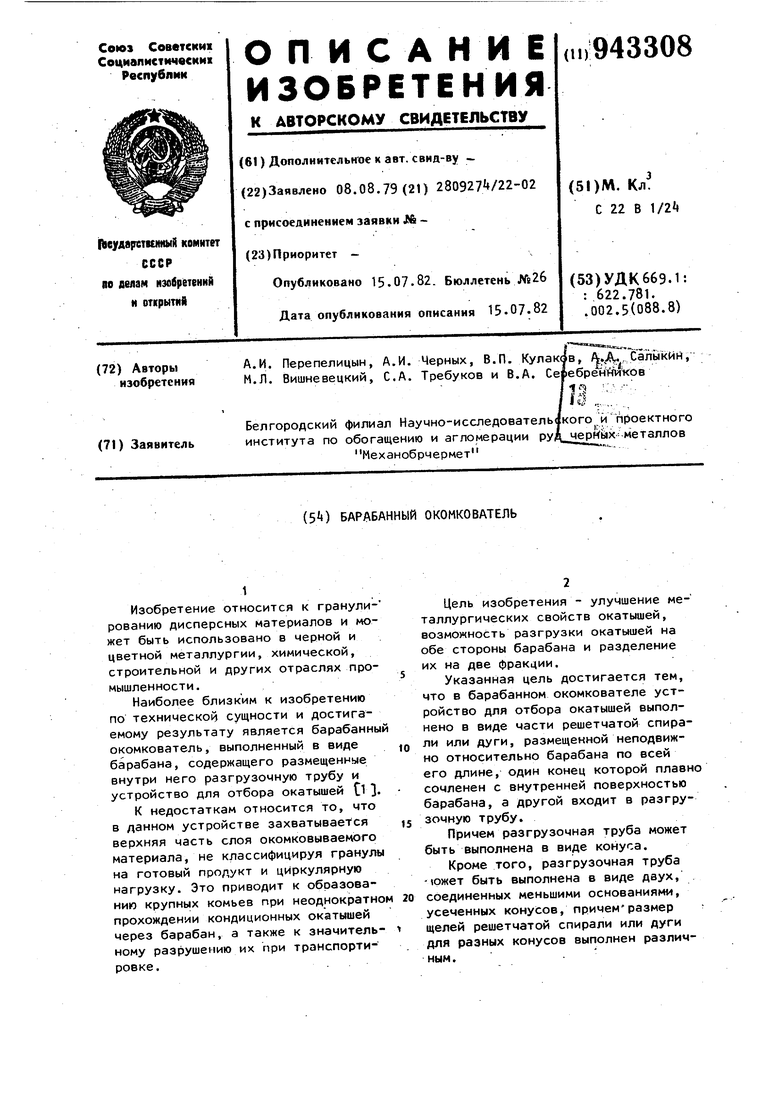

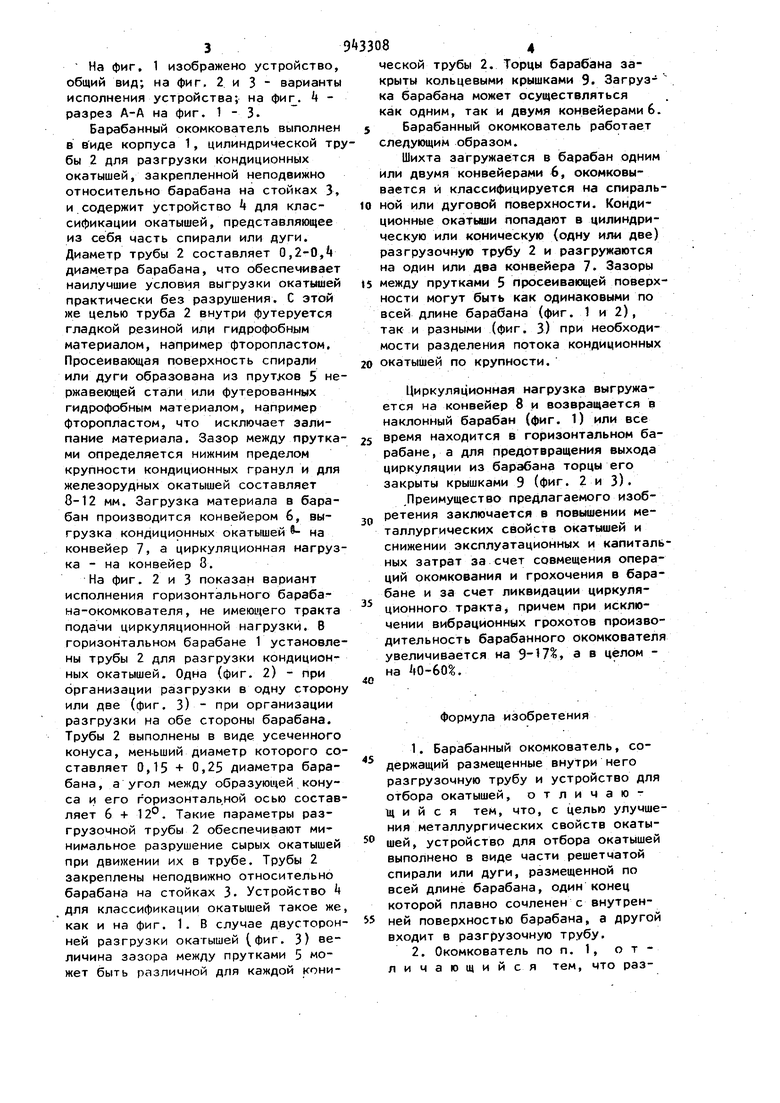

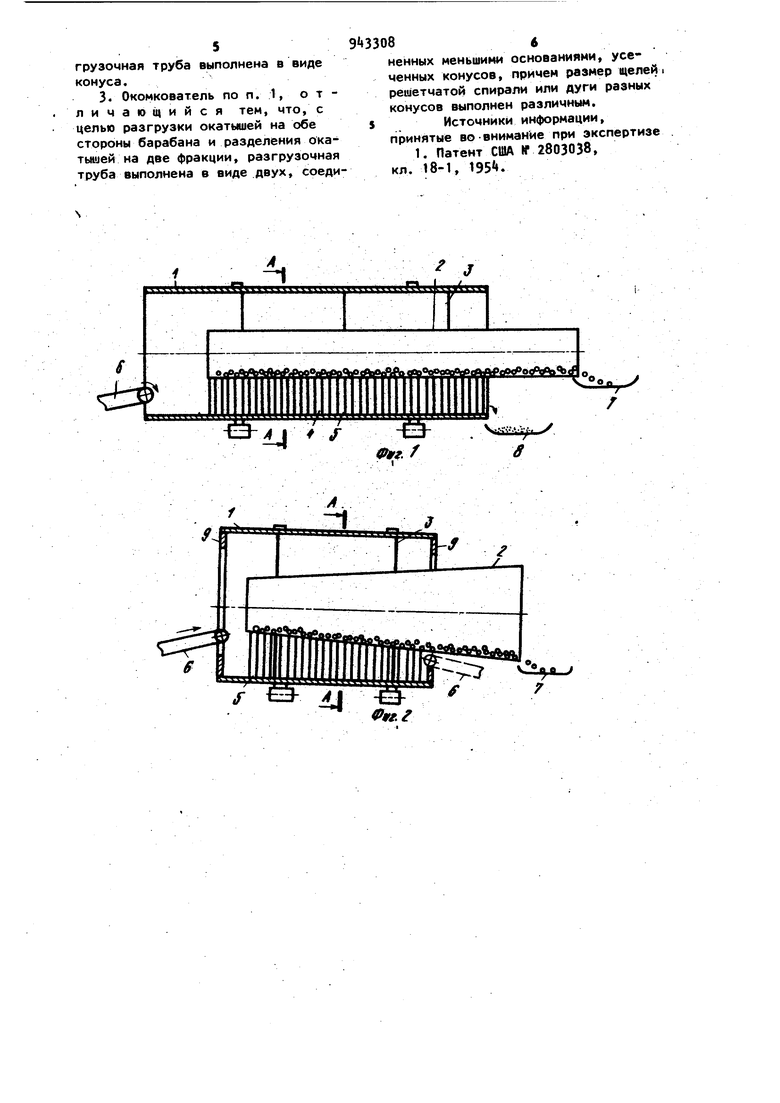

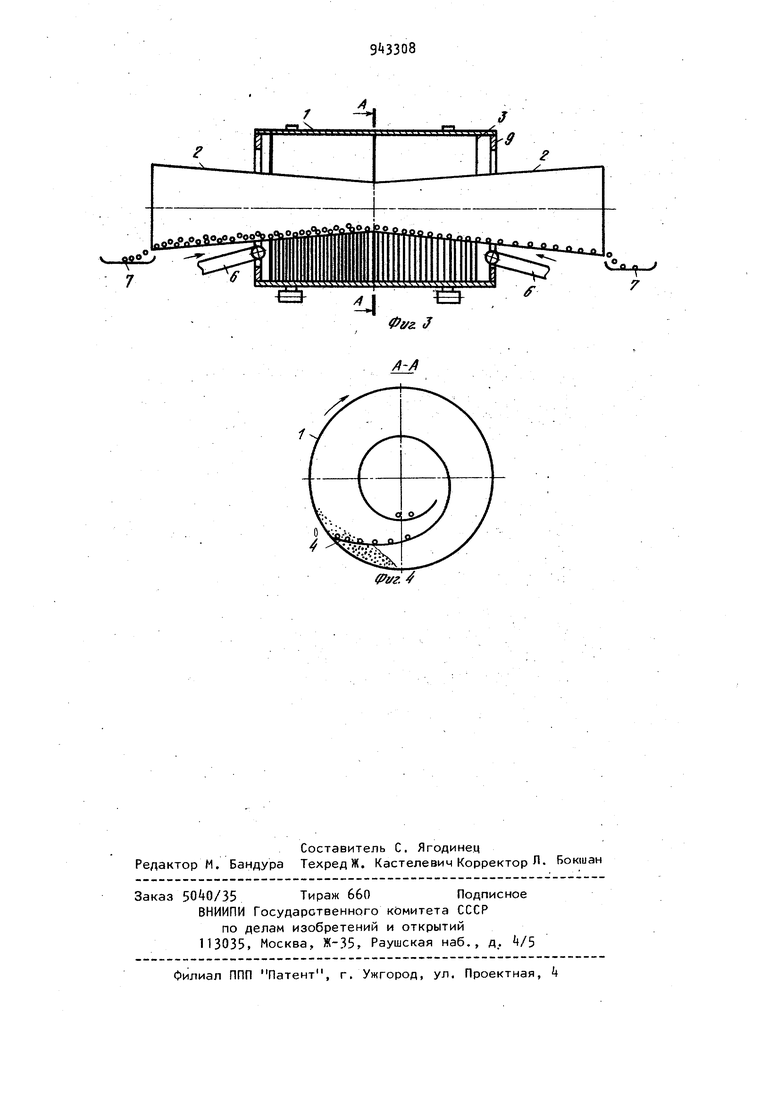

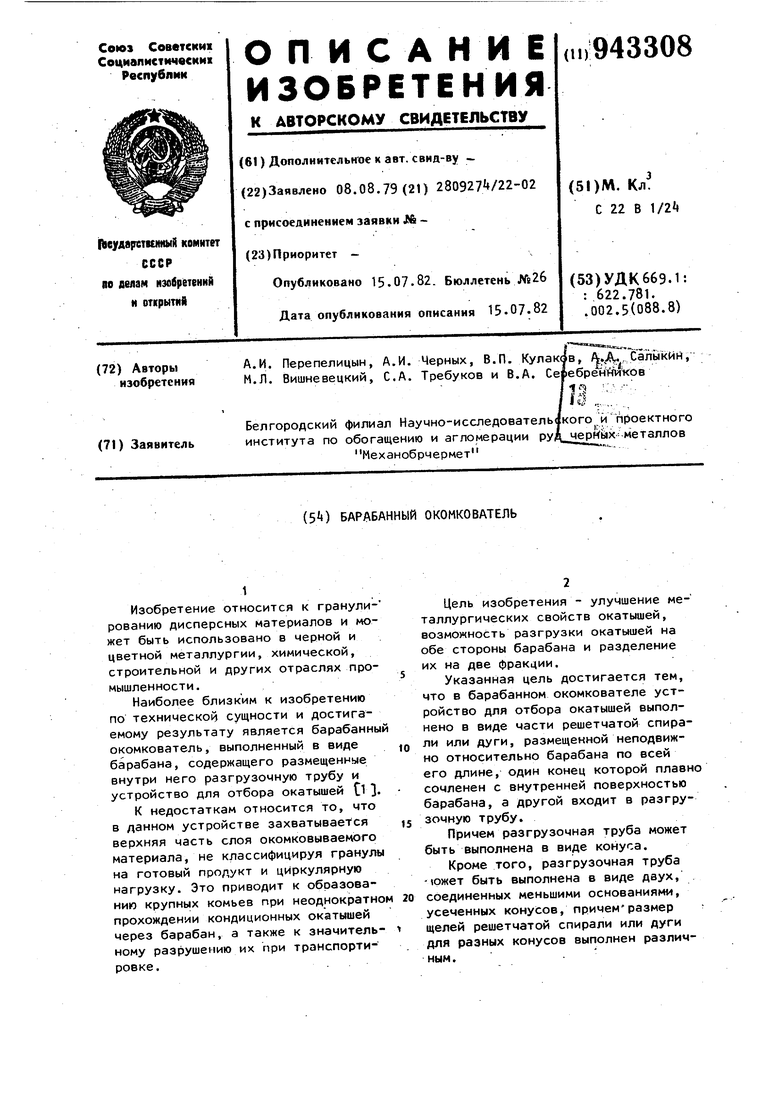

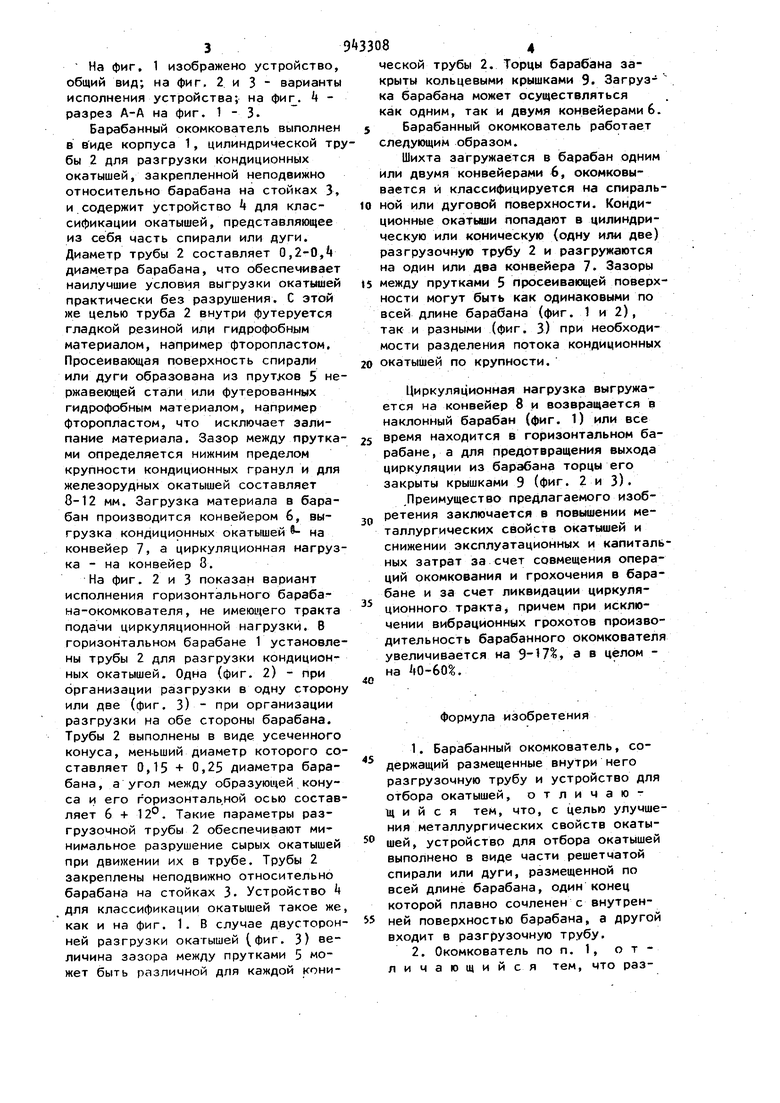

На фиг, 1 изображено устройство, общий вид; на фиг. 2 и 3 - варианты исполнения устройства; на фиг. k разрез А-А на фиг. 1-3.

Барабанный окомкователь выполнен в виде корпуса 1, цилиндрической трбы 2 для разгрузки кондиционных окатышей, закрепленной неподвижно относительно барабана на стойках 3, и содержит устройство k для классификации окатышей, представляющее из себя часть спирали или дуги. Диаметр трубы 2 составляет 0,2-0, диаметра барабана, что обеспечивает наилучшие условия выгрузки окатышей практически без разрушения, С этой же целью труба 2 внутри футеруется гладкой резиной или гидрофобным материалом, например фторопластом. Просеивающая поверхность спирали или дуги образована из прутков 5 нержавеющей стали или футерованных гидрофобным материалом, например фторопластом, что исключает залипание материала. Зазор между прутками определяется нижним пределом крупности кондиционных гранул и для железорудных окатышей составляет 8-12 мм. Загрузка материала в барабан производится конвейером 6, выгрузка кондиционных окатышей 9- на конвейер 7, а циркуляционная нагрузка - на конвейер 8.

На фиг. 2 и 3 показан вариант исполнения горизонтального барабана-окомкователя, не имею1чего тракта подачи циркуляционной нагрузки, В горизонтальном барабане 1 установлены трубы 2 для разгрузки кондиционных окатышей. Одна (фиг. 2) - при организации разгрузки в одну сторону или две (фиг, 3) - при организации разгрузки на обе стороны барабана. Трубы 2 выполнены в виде усеченного конуса, меньший диаметр которого составляет 0,15 + 0,25 диаметра барабана, а угол между образующей конуса и его горизонталь.ной осью составляет 6 + 12-. Такие параметры разгрузочной трубы 2 обеспечивают минимальное разрушение сырых окатышей при движении их в трубе. Трубы 2 закреплены неподвижно относительно барабана на стойках 3. Устройство k для классификации окатышей такое же, как и на фиг. 1. В случае двусторонней разгрузки окатышей (фиг. 3) величина зазора между прутками 5 может быть различной для каждой конической трубы 2, Торцы барабана закрыты кольцевыми крышками 9, Загруз- ка барабана может осуществляться как одним, так и двумя конвейерами 6. Барабанный окомкователь работает следующим образом.

Шихта загружае;тся в барабан одним или двумя конвейерами 6, окомковывается и классифицируется на спиральной или дуговой поверхности. Кондиционные окатыши лопадают в цилиндрическую или коническую (одну или две) разгрузочную трубу 2 и разгружаются на один или два конвейера 7, Зазоры

между прутками 5 просеивающей поверхности могут быть как одинаковыми по всей длине барабана (фиг. 1 и 2), так и разными (фиг, 3) при необходимости разделения потока кондиционных

окатышей по крупности.

Циркуляционная нагрузка выгружается на конвейер 8 и возвращается в наклонный барабан (фиг, 1) или все время находится в горизонтальном барабане, а для предотвращения выхода циркуляции из барабана торцы его закрыты крышками 9 (фиг, 2 и 3),

.Преимущество предлагаемого изобретения заключается в повышении металлургических свойств окатышей и снижении эксплуатационных и капитальных затрат за счет совмещения операций окомкования и грохочения в барабане и за счет ликвидации циркуляционного тракта, причем при исключении вибрационных грохотов производительность барабанного окомкователя увеличивается на 9-17%, а в целом на (0-60.

Формула изобретения

1,Барабанный окомкователь, содержащий размещенные внутри него разгрузочную трубу и устройство для отбора окатышей, отличающийся тем, что, с целью улучшения металлургических свойств окатышей, устройство для отбора окатышей выполнено в виде части решетчатой спирали или дуги, размещенной по всей длине барабана, один конец которой плавно сочленен с внутренней поверхностью барабана, а другой входит в разгрузочную трубу,

2,Окомкователь по п, 1, отличающийся тем, что разгрузочная труба выполнена в виде конуса. 3. Окомкователь по п. 1, отличающийся тем, что, с целью разгрузки окатышей на обе стороны барабана и разделения окаты1ией на две фракции, разгрузочная труба выполнена в виде двух, соеди в4 ненных меньшими основаниями, усе ченных конусов, причем размер щелейi решетчатой спирали или дуги разных конусов выполнен различным. Источники информации, принятые вовнимание при экспертизе 1. Патент США ff 2803038, кл. 18-1, ISS.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора крупныхОКАТышЕй | 1979 |

|

SU823441A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2451095C1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ производства окатышей и устройство для его реализации | 1982 |

|

SU1027249A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2433194C1 |

| Устройство для окомкования агломерационнойшиХТы | 1976 |

|

SU848050A1 |

.f . иу шиииПиииш-.:, илунлилиииити

Авторы

Даты

1982-07-15—Публикация

1979-08-08—Подача