Изобретение относится к черной и цветной металлургии и может быть использовано при производстве окатышей из тонкоизмельченных материалов.

Цель изобретения - повышение прочности окатьш1ей.

Сущность способа заключается в том, что окатыши, полученные под давлением, выдают из герметизированного окомкователя в окружающую среду или в разгрузочное устройство, в котором происходит снижение давления со скоростью 1-2,0 кПа/с. Это условие очень важно дпя окомкования под давлением, так как в процессе выдачи окатьпией чем больше перепад давлений между рабочим пространством окомкователя и окружающей средой, тем эффективнее происходит процесс бародиффузионного влагоудапения, что является, несомненно, полезным для последующего процесса сушки. Однако, одновременно с этим идет неблагоприятный процесс расклинивающего действия рсзкорасширяюцимся газом, истекающим из пор окатьш1а с высокой скоростью. В итоге происходит ослабление межчастичных связей сырого окатьш1а и, как следствие, снижение прочности гранул, особенно заметное после окомкования при высоких давлениях (более 1,1 МПа), Поэтому очень важно обеспечить такую скорость истечения газов из пор окатыша или, что то же самое, осуществить вьщачу окатьш1ей в среду или в разгруз очное устройство, в которых снижается давление с такой скоростью, при которой обеспечивается снижение влагосодержания путем бародиффузии и не происходит снижение прочности ока- тьш1ей, достигнутое на стадии окомкования под давлением.

Если после окомковаиия выдачу окатышей осуществлять одновременно при снижении давления со скоростью менее 1 кПа/с, то это благоприятно воздействует на повьпление прочности, но в этом случае резко падает производи31304

тпльмость способа получения окатышей по причине длительного времони выдачи оклт1)апей из окомкователя (более 10 мин),

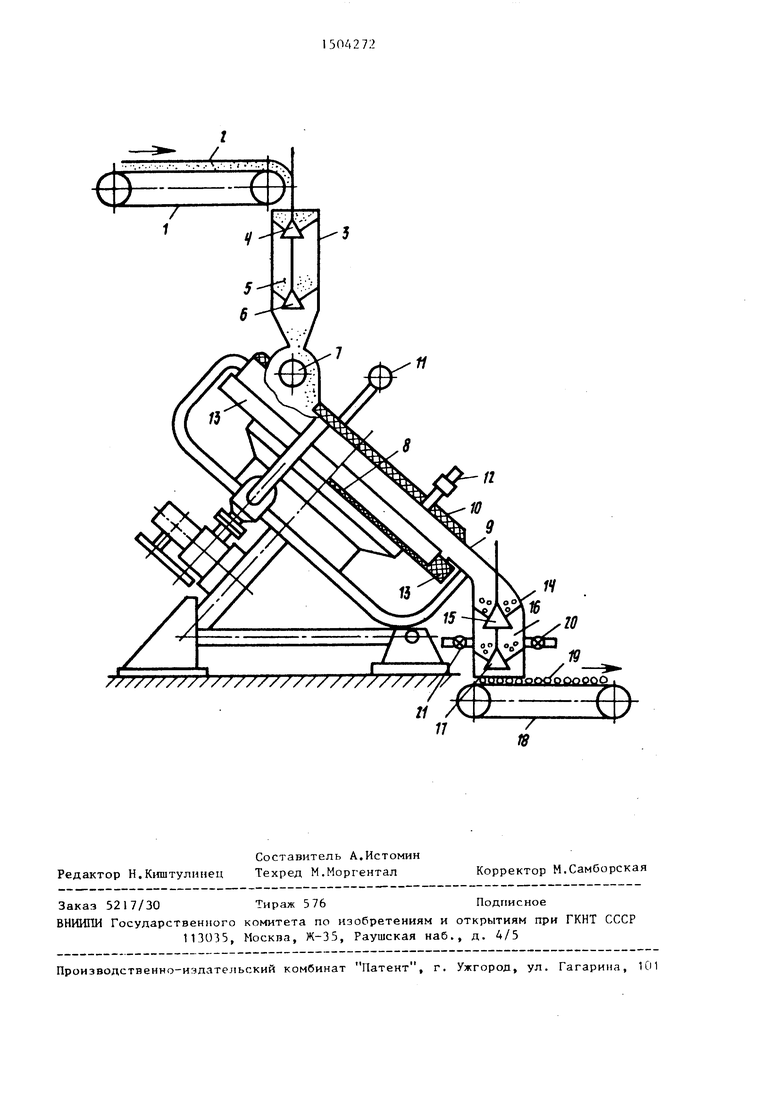

На чертеже представлена принципиальная схема для реализации способа получения окатьппей.

Способ осуществляется с помощью устройства, которое содержит транспор тер 1 для подачи шихты 2, загрузочное устройство 3, которое состоит из верхнего конусного затвора 4, межконусного пространства 5, нижнего конусного яатзора 6 и барабанного питателя 7, окомкователь 8, герметичный кожух 9 С тепловой изоляцией 10, тракт 11 подачи рабочей среды и связующего агента, дроссельный клапан 12, уплотнение 13, разгрузочное устройство 14, которое состоит из верхнего конусного затвора 15, межконусного пространства 16 и нижнего конусного затвора 17, транспортер 18 для подачи готовых окатышей 19. Для обеспечения пониже- ния давления со скоростью 1,0- 2,0 кПа/с при выдаче окатышей из окомкователя межконусное пространство 16 снабжено регулировочными нагнетательным 20 и стравливающим 21 кла- панами. Они служат для регулирования давления в межконусном пространстве 16.

Способ осуществляется следующим образом,,

Транспортером 1 шихта 2 подается к загрузочному устройству 3, которое служит для загрузки шихты в герметизированный окомкователь, Шихта последовательно проходит верхний конусный затвор 4, межконусное пространство 5, нижний конусный затвор 6, барабанный питатель 7 и nocTynaet в герметизированный окомкователь 8. Окомкователь снабжен герметичным кожухом 9 и теп- ловой изоляцией 10, Для подачи в окомкователь рабочей среды, создающей давление, и связующего агента (воды, пара) в кожухе 9 выполнены тракт 1 1 и дроссельный клапан 12, необходимый для регулирования давления. Герметизация окомкователя 8 обеспечивается уплотнением 13. После окомкования окатыши поступают в разгрузочное устройство 14, последовательно проходя верхний KOHycHbtfj затвор 15, межконусное пространство 16, нижний конусный затвор 17, который пересыпает окатьши на транспортер 18, и кондиционные

окапышн 19 транспортируются к роликовому укл;1дчику и обжиговой машине.

Для обеспечения выдачи окат1. из Герметизированного окомкователя 8 на транспортер 18 одновременно при понижении давления со CKopocTbFO 1,0 - 2,0 кПа/с предусмотрены регулировочные нагнетательный 20 и стравливающий 21 клапаны. Сырые (зкатьши после окомковання из окомкователл 8 поступают на поверхность верхнего конусного затвора, где в течение 100-250 с скапливаются и за 10-15 с пересыпаются в межконусное пространство 16,

После этого аналогичным образом сырые окатыши скапливаются на поверхности нижнего конусного затвора 17, который их выдает в окружающую среду с давлением 0,1 МПа, Этот процесс сопровождается выравниванием давлений между окружающей средой и межконусным пространством 16, впоследствии, при опускании верхнего конусного затвора, давление в межконусном пространстве 16 вновь повьш1ается до давления внутри окомкователя.

Для обеспечения эффективной работы предлагаемого способа получения окатышей необходимо после того, как в межконусном пространстве 16 давление сравняется с атмосферным, обеспечить с помощью нагнетательного клапана 20 повьпиение давления до уровня, определяемого по уравнению

Р р - Vr

г 1( г г ,

где Р - давление в герметизированном

окомкователе (0,8-1,1 МПа); V - скорость снижения давления

(1,0-2,0 кПа/с);

г - время пересыпания окатышей с верхнего конусного затвора 15 в межконусное пространство 16 (5-15 с),

Этим создается необходимое давление в межконусном пространстве 16 в момент поступления в него окатьшей одновременно со снижением давления со скоростью (1,0-2,0 кПа/с), После этого необходимо обеспечить выдачу ока- тьш1ей с нижнего конусного затвора 17 в окружающую среду со скоростью I,0- 2,0 кПа/с. Для этого снижают давление в межконусном пространстве с помощью стравливаюшего клапана 21 со скоростью 1,0-2,0 кПа/с до значения, определяемого по формуле Р, Р„ + Vr,

51504272

- атмосферное данление (0,1МПа); У - скорость снижения давления

(1,0-2,0 кПа/с); г - время пересыпания окатышей с нижнего конусного затвора 17 на транспортер 18.

Операции повышения и снижения давления могут быть выполнены с помощью компрессора или эжектора, включенных в техиологическую схему получения окатышей под давлением. Способ может быть осуществлен без побудителей дав

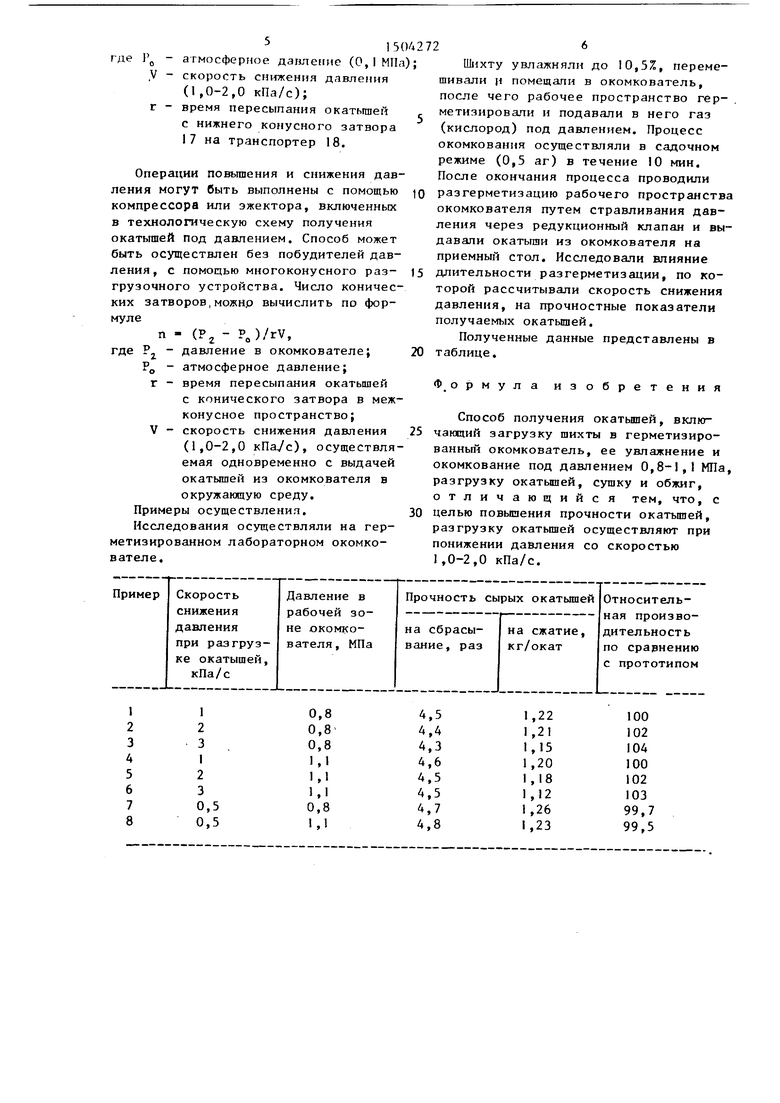

Шихту увлажняли до 10,5%, перемешивали |1 помещали в окомкователь, после чего рабочее пространство герметизировали и подавали в него газ (кислород) под давлением. Процесс окомкования осуществляли в садочном режиме (0,5 аг) в течение 10 мин. После окончания процесса проводили разгерметизацию рабочего пространства окомкователя путем стравливания давления через редукционный клапан и выдавали окатыши из окомкователя на приемный стол. Исследовали нпияиие

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ получения окатышей | 1988 |

|

SU1520121A1 |

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU689331A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

Изобретение относится к черной и цветной металлургии и предназначено для производства окатышей. Целью изобретения является повышение прочности окатышей. Способ включает загрузку шихты в герметизированный окомкователь, увлажнение и окомкование под давлением 0,8-1,1 МПа, причем разгрузку окатышей осуществляют при понижении давления со скоростью 1-2 кПа/с. 1 ил., 1 табл.

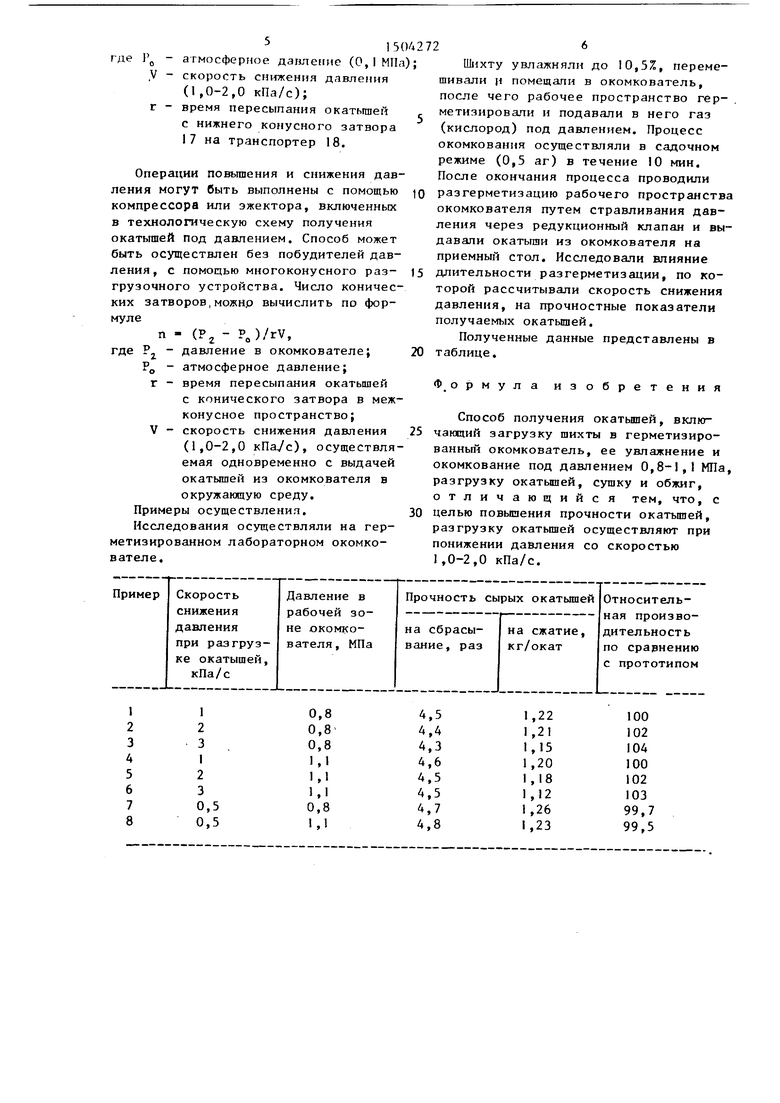

Ленин, с помощью многоконусного раз- 15 длительности разгерметизации, по ко- грузочного устройства. Число коничес- торой рассчитывали скорость снижения

давления, на прочностные показатели получаемых окатышей.

ких затворов,можнр вычислить по формуле

п - (Р - Pj/rV, где Р, - давление в окомкователе; РО - атмосферное давление; г - время пересыпания окатьппей с конического затвора в межконусное пространство; V - скорость снижения давления (1,0-2,0 кПаУс), осуществляемая одновременно с выдачей окатышей из окомкователя в окружающую среду. Примеры осуществления. Исследования осуществляли на герметизированном лабораторном окомкователе.

Полученные данные представлены в 20 таблице.

Ф ормула изобретения

Способ получения окатьшей, вклю- 25 чающий загрузку шихты в герметизированный окомкователь, ее увлажнение и окомкование под давлением 0,8-1,1 МПа разгрузку окатьппей, сушку и обжиг, отличающийся тем, что, с 30 целью повышения прочности окатьштей, разгрузку окатышей осуществляют при понижении давления со скоростью I,0-2,0 кПа/с.

1

2

3

I

2

3

0,5

0,5

0,8 0,8 0,8 1,1 1,1 1,1 0,8

1,1

Полученные данные представлены в таблице.

Ф ормула изобретения

Способ получения окатьшей, вклю- чающий загрузку шихты в герметизированный окомкователь, ее увлажнение и окомкование под давлением 0,8-1,1 МПа, разгрузку окатьппей, сушку и обжиг, отличающийся тем, что, с целью повышения прочности окатьштей, разгрузку окатышей осуществляют при понижении давления со скоростью I,0-2,0 кПа/с.

,22 ,21 J5 ,20 ,18 ,12 ,26 ,23

100

102

104

100

102

103

99,7

99,5

и

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-08-30—Публикация

1987-06-30—Подача