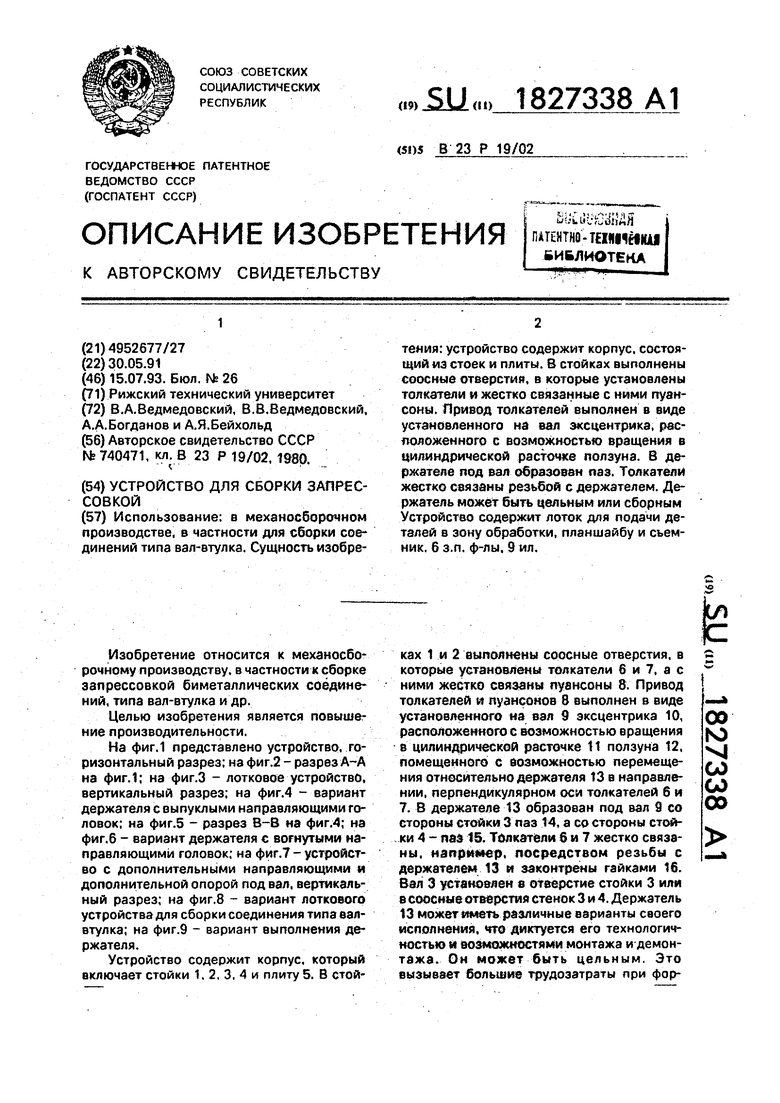

Изобретение относится к механосборочному производству, в частности к сборке запрессовкой биметаллических соединений, типа вал-втулка и др.

Целью изобретения является повышение производительности.

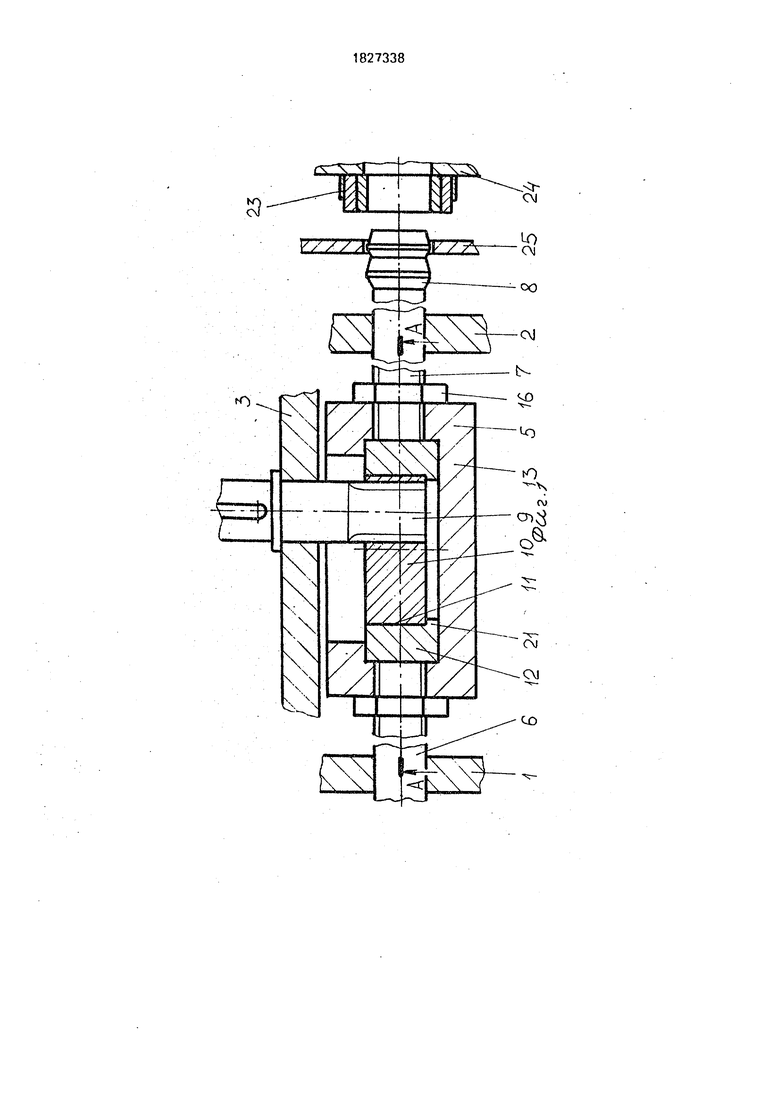

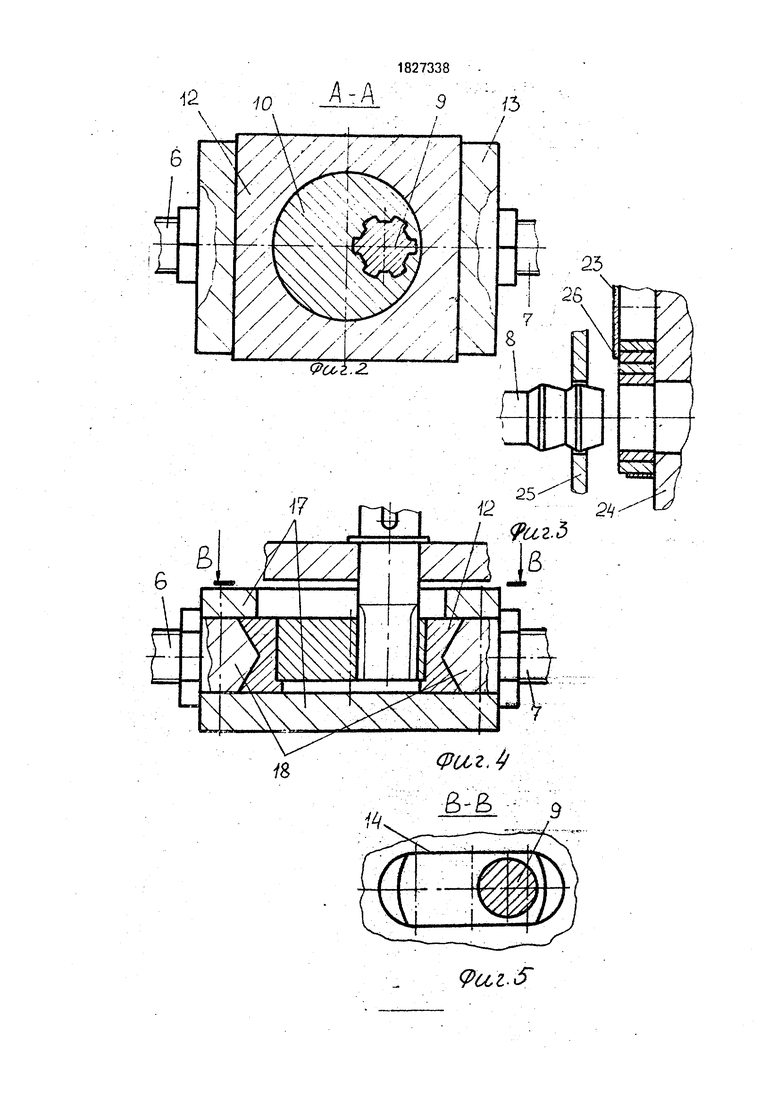

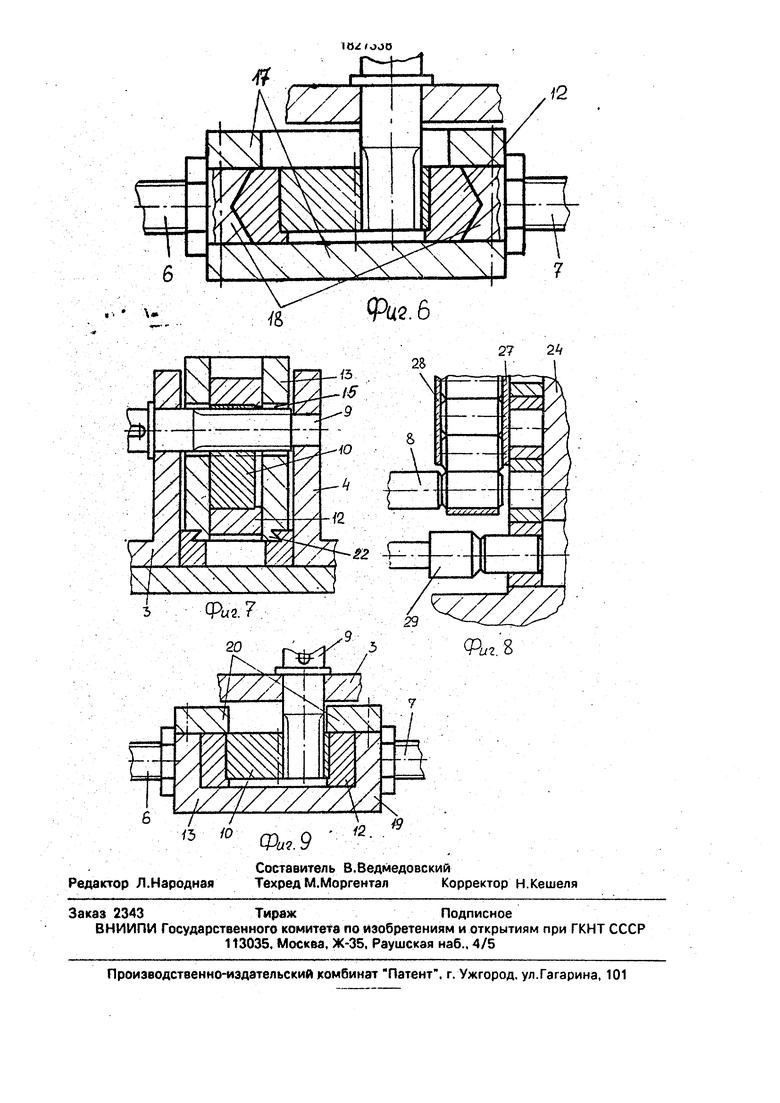

На фиг.1 представлено устройство, горизонтальный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - лотковое устройство, вертикальный разрез; на фиг.4 - вариант держателя с выпуклыми направляющими головок; на фиг.5 - разрез В-В на фиг.4; на фиг.6 - вариант держателя с вогнутыми направляющими головок; на фиг.7 - устройство с дополнительными направляющими и дополнительной опорой под вал, вертикальный разрез; на фиг.З - вариант лоткового устройства для сборки соединения типа вал- втулка; на фиг.9 - вариант выполнения держателя.

Устройство содержит корпус, который включает стойки 1. 2, 3, 4 и плиту 5. В стойках 1 и 2 выполнены соосные отверстия, в которые установлены толкатели 6 и 7, а с ними жестко связаны пуансоны 8. Привод толкателей и пуансонов 8 выполнен в виде установленного на вал 9 эксцентрика 10, расположенного с возможностью вращения в цилиндрической расточке 11 ползуна 12, помещенного с возможностью перемещения относительно держателя 13 в направлении, перпендикулярном оси толкателей 6 и 7. В держателе 13 образован под вал 9 со стороны стойки 3 паз 14, а со стороны стойки 4 - паз 15. Толкатели 6 и 7 жестко связаны, например, посредством резьбы с держателем 13 и законтрены гайками 16. Вал 3 установлен в отверстие стойки 3 или в соосные отверстия стенок 3 и 4. Держатель 13 может «(меть различные варианты своего исполнения, что диктуется его технологичностью и возможностями монтажа и демонтажа. Он может быть цельным. Это вызывает большие трудозатраты при фор1

00

го VI

GJ СО 00

мировании его внутренней полости, но это обеспечивает более высокую жесткость, что уменьшает вибрации. Сборные конструкции держателя 13 более технологичны и содержат две планки 17, с которыми скреплены головки 18, жестко связанные с толкателями 6 и 7. Держатель 13 может быть выполнен в виде П-образной корпусной части 19 и скрепленными с ней накладками 20, предназначенными для фиксирования положения эксцентрика 10 и ползуна 12. Взаимно контактирующие направляющие поверхности держателя 13 и ползуна 12 могут быть выполнены в виде ответных выступов и впадин. Так, на головках 18 выполнены выступы, а на ползуне 12 - впадины. На фиг.б, наоборот, направляющие поверхности головок 18 выполнены в виде впадин, а направляющие поверхности ползуна - в виде выступов. С целью уменьшения трения по торцовой поверхности эксцентрика 10 в ползуне 12 образован буртик 21. Для повышения надежности устройства держатель 13 дополнительно направлен, например, соединением типа ласточкина хвост. Устройство может быть предусмотрено в двух вариантах. При первом варианте работающим является один толкатель 7 с пуансоном 8 (или толкатель 6 с пуансоном 8). В этом случае толкатель 6 не несет пуансон 8 и играет совместно со стойкой 1 роль дополнительной направляющей и опоры. Если используется направляющая в виде соединения типа ласточкин хвост, то дополнительная опора становится излишней. Второй вариант устройства имеет расположенные по обеим сторонам от держателя толкатели 6 и 7 с пуансонами 8.

Устройство содержит лоток 23 для подачи деталей в зону сборки, планшайбу. 24 и съемник 25 (последний применяется для сборки биметаллических соединений путем раздачи внутренней детали). В лотке 23 выполнен вырез 26 для обеспечения прохода собранного биметаллического соединения к съемнику 25 при обратном ходе. Для сборки соединения типа вал-втулка устройство снабжено лотком 27 для транспортировки втулок, а лоток 28 - валов. Для выталкивания собранного соединения за пределы устройства предусмотрен выталкиватель 29, соединенный с держателем 13.

Устройство работает следующим образом. Из бункера по лотку детали соединения, подлежащего сборке, перемещаются последовательно в рабочую позицию. Включают привод устройства. При вращении вала 9 эксцентрик 10, вращаясь в ползуне 12. вызывает его возвратно-поступательное перемещение в вертикальной плоскости относительно напраёляющих поверхностей держателя 13 и возвратно-поступательные осевые перемещения самого держателя 13 с отсекателями б и 7, которые, в свою очередь, передают движение пуансонам 8. При сборке биметаллического соединения из двух втулок пуансон 8 в виде деформирующей прошивки при прямом ходе раздает внутреннюю втулку, образуя прессовое соединение. При обратном ходе соединение снимается с пуансона 8 съемником 25 и падает вниз. За вторую часть оборота эксцентрика 10 образуется такое же соединение с помощью лоткового устройства, находяще5 гося по другую сторону от держателя 13. Т.е. за один оборот эксцентрика образуют два соединения. Для условий сборки соединения типа вал-втулка по лотку 27 поступают втулки, а по лотку 28 оси. При прямом ходе

0 пуансона 8 вал запрессовывается во втулку. В этом время выталкиватель 29, которому сообщает движение держателя 13, выталкивает собранное на предыдущем цикле соединения в отверстие планшайбы 24 за

5 пределы устройства. При обратном ходе вновь собранное соединение поступает в позицию выталкивания, а в рабочую позицию очередная втулка и вал. За вторую половину оборота эксцентрика 10 происходит

0 сборка подобного соединения (или соединения типа биметаллического) при помощи лоткового устройства, находящегося по другую сторону от держателя 13. Затем цикл сборки повторяется.

5 Устройство работает при следующих режимах: число оборотов эксцентрика в 1 мин выбирается из диапазона 15.,.30, Оно может быть меньшим, например в случае относительно громоздкого соединения.

0 Предложенное устройство имеет ряд существенных технических и технико-экономических преимуществ по сравнению с базовым объектом, в качестве которого принято устройство по а.с. № 489597. Базовый

5 объект имеет ряд недостатков. Он требует громоздкого и сложного оборудования (вертикально-протяжных станков). Инструмент, используемый для запрессовки, достаточно сложный и не всегда надежный. Имеют ме0 сто значительные потери вспомогательного времени, связанные с установкой и снятием деталей, обеспечением их точного расположения, с холостыми пробегами протяжки. Предложенное устройство иск5 лючает в большей степени указанные недостатки. Оно является компактным, вследствие чего может быть расположено на подставке, по площади не превышающей площадь стола. По сумме затрат, связанных с оборудованием, оно более экономично. Но

наиболее существенным преимуществом является то, что у него вспомогательное время сведено к минимуму, что способствует существенному повышению производительности труда,

Конкретно преимущества предложенного устройства могут быть продемонстрированы на примере получения биметаллического соединения - втулка во втулке. Оно является деталью произведет- ва ПО Радиотехника, используется в качестве подшипника скольжения и характеризуется следующим: внутренняя втулка из железистой бронзы, диаметр отверстия - 8Н7 мм, толщина стенки -1,5 мм, охватывающая втулка из стали Х18Н9Т, диаметр наружной поверхности - 15 мм, длина втулок - 8 мм. В качестве пуансонов взяты: для базового объекта - деформирующая протяжка, для предложенного - пуансон в виде деформирующей прошивки. Обе выполнены из стали Р6М5 и покрыты нитридом титана (толщина слоя 0,015 мм). Согласно хронометража затраты вспомогательного времени из расчета на одно соеди- нение в базовом объекте составили 0,15...0,18 мин; время, затраченное на процесс формирования соединения, составило 0,06...0,08 мин. Т.е. минимально затраты на одно соединение в общем составило 0,2 мин. Следовательно, максимально в одну минуту может быть собрано 5 соединений. Заявленное устройство при минимальном количестве оборотов эксцентрика в минуту, равном 15. обеспечивало сборку 15 соеди- нений при работе одного пуансона и 30 при работе двух пуансонов. Т.е. повышение про- изводительности составляет 300...600%. Следует также отметить, что заявленное устройство автоматизировано, а поэтому не требует вмешательства оператора, за исключением загрузочно-уборочных работ. Оператор может при такой ситуации обслуживать и другое оборудование. К тому же при обратном ходе выполняется дополни-

тельная обработка внутренней поверхности, что повышает качество (снижается шероховатость).

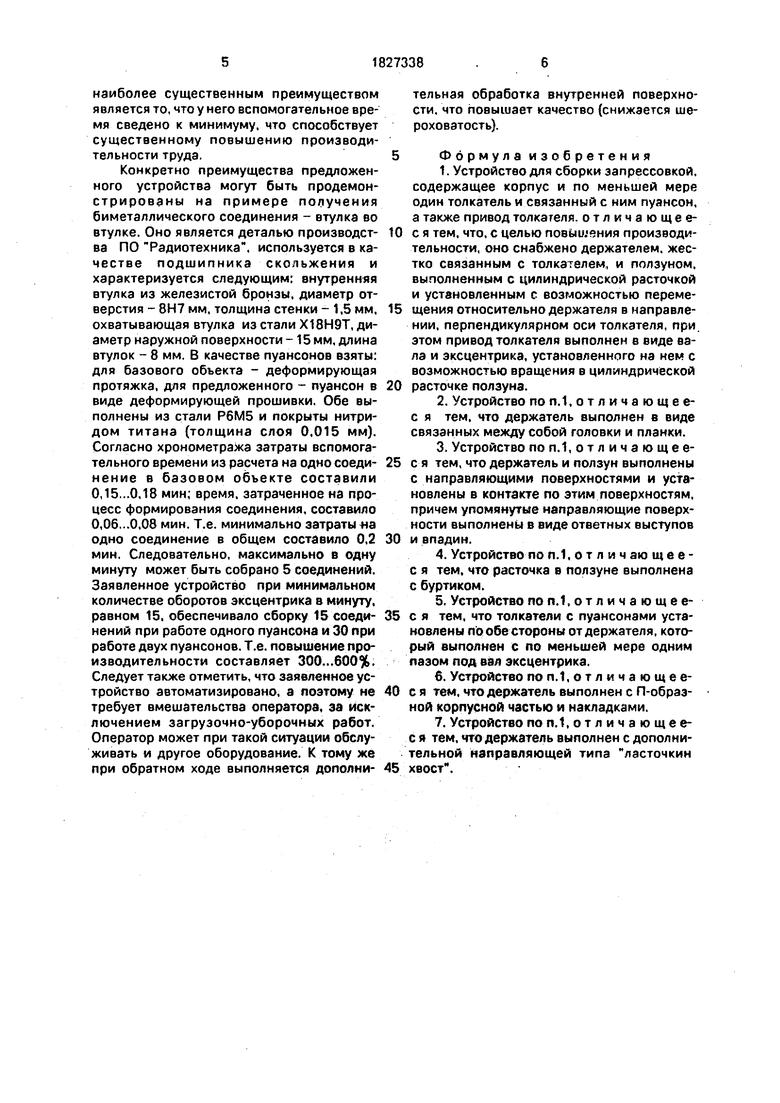

Формула изобретения

1.Устройство для сборки запрессовкой, содержащее корпус и по меньшей мере один толкатель и связанный с ним пуансон, а также привод толкателя, отличающее- с я тем, что, с целью повышения производительности, оно снабжено держателем, жестко связанным с толкателем, и ползуном, выполненным с цилиндрической расточкой и установленным с возможностью перемещения относительно держателя в направлении, перпендикулярном оси толкателя, при этом привод толкателя выполнен в виде вала и эксцентрика, установленного на нем с возможностью вращения в цилиндрической расточке ползуна.

2.Устройство по п.1, отличающее- с я тем, что держатель выполнен в виде связанных между собой головки и планки.

3.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что держатель и ползун выполнены с направляющими поверхностями и установлены в контакте по этим поверхностям, причем упомянутые направляющие поверхности выполнены в виде ответных выступов и впадин.

4.Устройство поп.1,отличающее- с я тем, что расточка в ползуне выполнена с буртиком.

5.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что толкатели с пуансонами установлены по обе стороны от держателя, который выполнен с по меньшей мере одним пазом под вал эксцентрика.

6.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что держатель выполнен с П-образ- ной корпусной частью и накладками.

7.Устройство по п.1, отличающее- с я тем, что держатель выполнен с дополнительной направляющей типа ласточкин хвост.

Я

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей | 1991 |

|

SU1819740A1 |

| Устройство для запрессовки деталей | 1991 |

|

SU1819741A1 |

| Устройство для прошивания отверстий | 1991 |

|

SU1815019A1 |

| Устройство для прошивки деталей | 1991 |

|

SU1827341A1 |

| Устройство для прошивания отверстий | 1991 |

|

SU1815020A1 |

| Устройство для обработки штучных заготовок | 1987 |

|

SU1470395A1 |

| Способ образования резьбы на полой детали и устройство для его осуществления (его варианты) | 1983 |

|

SU1292889A1 |

| Устройство для сборки охватываемой и охватывающей деталей | 1986 |

|

SU1318384A1 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

| Устройство для одновременной обработки наружных и внутренних поверхностей | 1988 |

|

SU1551526A1 |

Использование: в механосборочном производстве, в частности для сборки соединений типа вал-втулка. Сущность изобретения: устройство содержит корпус, состоящий из стоек и плиты. В стойках выполнены соосные отверстия, в которые установлены толкатели и жестко связанные с ними пуансоны. Привод толкателей выполнен в виде установленного на вал эксцентрика, расположенного с возможностью вращения в цилиндрической расточке ползуна. В держателе под вал образован паз. Толкатели жестко связаны резьбой с держателем. Держатель может быть цельным или сборным Устройство содержит лоток для подачи деталей в зону обработки, планшайбу и съемник. 6 з.п. ф-лы, 9 ил.

ееаш

Ф.9

27 24

12

49

| Устройство для запрессовки деталей | 1978 |

|

SU740471A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-07-15—Публикация

1991-05-30—Подача