со

со

Изобретение относится к изготовлению алмазных отрезных кругов с внутренней режущей кромкой, используемых для резки полупроводниковых кристаллов на пластины.

Цель изобретения - улучшение эксплуатационных характеристик отрезного круга при отрезании тонких пластин от слитка.

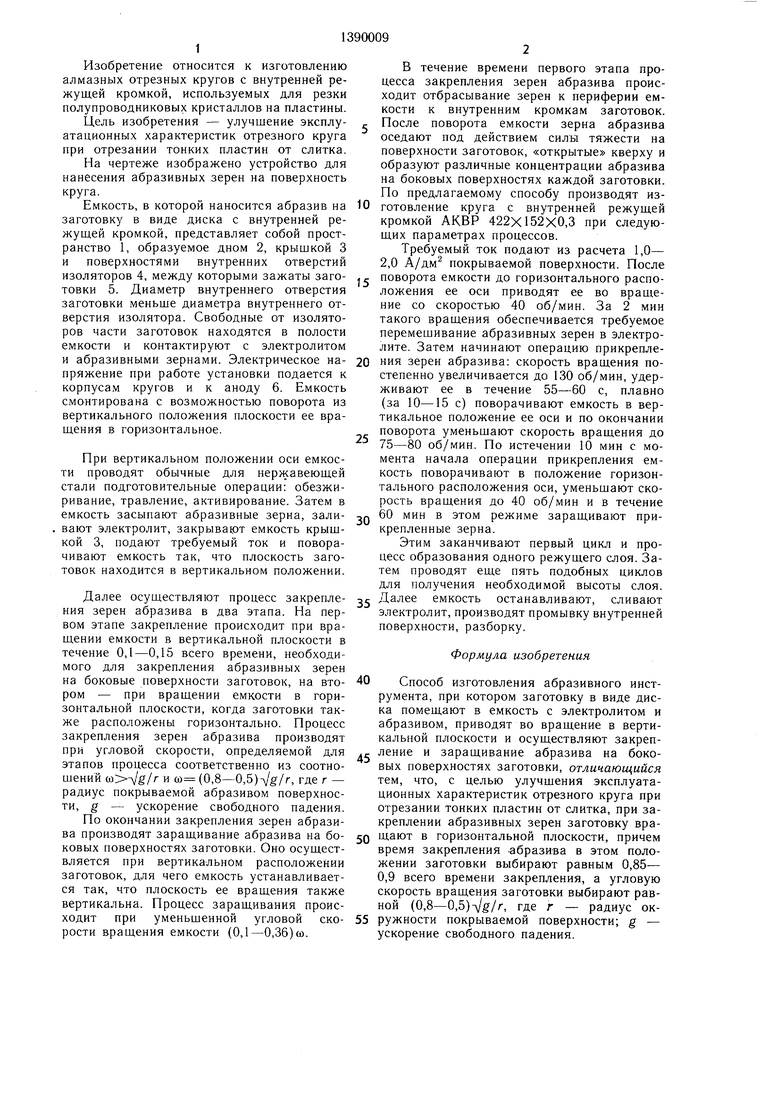

На чертеже изображено устройство для нанесения абразивных зерен на поверхность круга.

Емкость, в которой наносится абразив на Ю заготовку в виде диска с внутренней режущей кромкой, представляет собой пространство 1, образуемое дном 2, крышкой 3 и поверхностями внутренних отверстий

В течение времени первого этапа процесса закрепления зерен абразива происходит отбрасывание зерен к периферии емкости к внутренним кромкам заготовок. г После поворота емкости зерна абразива оседают под действием силы тяжести на поверхности заготовок, «открытые кверху и образуют различные концентрации абразива на боковых поверхностях каждой заготовки. По предлагаемому способу производят изготовление круга с внутренней режущей кромкой АКВР 422X152X0,3 при следующих параметрах процессов.

Требуемый ток подают из расчета 1,0- 2,0 A/дм покрываемой поверхности. После

изоляторов 4, между которыми зажаты заго-. поворота емкости до горизонтального распо- товки 5. Диаметр внутреннего отверстияложения ее оси приводят ее во враще- заготовки меньше диаметра внутреннего от-ние со скоростью 40 об/мин. За 2 мин верстия изолятора. Свободные от изолято-такого вращения обеспечивается требуемое ров части заготовок находятся в полостиперемешивание абразивных зерен в электроемкости и контактируют с электролитомлите. Затем начинают операцию прикрепле- и абразивными зернами. Электрическое на-20 ия зерен абразива: скорость вращения по- пряжение при работе установки подается кстепенно увеличивается до 130 об/мин, удеркорпусам кругов и к аноду 6. Емкость смонтирована с возможностью поворота из вертикального положения плоскости ее вращения в горизонтальное.

25

живают ее в течение 55-60 с, плавно (за 10-15 с) поворачивают емкость в вертикальное положение ее оси и по окончании поворота уменьшают скорость вращения до 75-80 об/мин. По истечении 10 мин с момента начала операции прикрепления емкость поворачивают в положение горизонтального расположения оси, уменьшают скорость вращения до 40 об/мин и в течение 60 мин в этом режиме заращивают прикрепленные зерна.

При вертикальном положении оси емкости проводят обычные для нержавеющей стали подготовительные операции: обезжиривание, травление, активирование. Затем в емкость засыпают абразивные зерна, зали- вают электролит, закрывают емкость крышкой 3, подают требуемый ток и поворачивают емкость так, что плоскость заготовок находится в вертикальном положении.

Далее осуществляют процесс закрепления зерен абразива в два этапа. На первом этапе закрепление происходит при вращении емкости в вертикальной плоскости в течение 0,1-0,15 всего времени, необходимого для закрепления абразивных зерен на боковые поверхности заготовок, на втором - при вращении емкости в горизонтальной плоскости, когда заготовки также расположены горизонтально. Процесс закрепления зерен абразива производят

Этим заканчивают первый цикл и процесс образования одного режущего слоя. Затем проводят еще пять подобных циклов для получения необходимой высоты слоя. Далее емкость останавливают, сливают электролит, производят промывку внутренней поверхности, разборку.

Формула изобретения

40 Способ изготовления абразивного инструмента, при котором заготовку в виде диска помещают в емкость с электролитом и абразивом, приводят во вращение в вертикальной плоскости и осуществляют закреп35

при угловой скорости, определяемой для . ление и заращивание абразива на бокоэтапов процесса соответственно из соотношений ( и (й(0,8-0,5)T/g/, где г - радиус покрываемой абразивом поверхности, g - ускорение свободного падения. По окончании закрепления зерен абразивых поверхностях заготовки, отличающийся тем, что, с целью улучщения эксплуатационных характеристик отрезного круга при отрезании тонких пластин от слитка, при закреплении абразивных зерен заготовку врава производят заращивание абразива на бо- 50 Щзют в горизонтальной плоскости, причем ковых поверхностях заготовки. Оно осущест- время закрепления .абразива в этом половляется при вертикальном расположении заготовок, для чего емкость устанавливается так, что плоскость ее вращения также вертикальна. Процесс заращивания происходит при уменьшенной угловой ско- 55 ружности покрываемой поверхности; g рости вращения емкости (0,1-0,36)(й.ускорение свободного падения.

жении заготовки выбирают равным 0,85 0,9 всего времени закрепления, а углов скорость вращения заготовки выбирают р ной (0,8-0,5)- /Я/ где г - радиус

В течение времени первого этапа процесса закрепления зерен абразива происходит отбрасывание зерен к периферии емкости к внутренним кромкам заготовок. После поворота емкости зерна абразива оседают под действием силы тяжести на поверхности заготовок, «открытые кверху и образуют различные концентрации абразива на боковых поверхностях каждой заготовки. По предлагаемому способу производят изготовление круга с внутренней режущей кромкой АКВР 422X152X0,3 при следующих параметрах процессов.

Требуемый ток подают из расчета 1,0- 2,0 A/дм покрываемой поверхности. После

поворота емкости до горизонтального распо- ложения ее оси приводят ее во враще- ние со скоростью 40 об/мин. За 2 мин такого вращения обеспечивается требуемое перемешивание абразивных зерен в электролите. Затем начинают операцию прикрепле- 0 ия зерен абразива: скорость вращения по- степенно увеличивается до 130 об/мин, удер5

п

живают ее в течение 55-60 с, плавно (за 10-15 с) поворачивают емкость в вертикальное положение ее оси и по окончании поворота уменьшают скорость вращения до 75-80 об/мин. По истечении 10 мин с момента начала операции прикрепления емкость поворачивают в положение горизонтального расположения оси, уменьшают скорость вращения до 40 об/мин и в течение 60 мин в этом режиме заращивают прикрепленные зерна.

Этим заканчивают первый цикл и процесс образования одного режущего слоя. Затем проводят еще пять подобных циклов для получения необходимой высоты слоя. Далее емкость останавливают, сливают электролит, производят промывку внутренней поверхности, разборку.

Формула изобретения

5

40 Способ изготовления абразивного инструмента, при котором заготовку в виде диска помещают в емкость с электролитом и абразивом, приводят во вращение в вертикальной плоскости и осуществляют закреп . ление и заращивание абразива на боколение и заращивание абразива на боковых поверхностях заготовки, отличающийся тем, что, с целью улучщения эксплуатационных характеристик отрезного круга при отрезании тонких пластин от слитка, при закреплении абразивных зерен заготовку враЩзют в горизонтальной плоскости, причем время закрепления .абразива в этом полоружности покрываемой поверхности; g ускорение свободного падения.

жении заготовки выбирают равным 0,85- 0,9 всего времени закрепления, а угловую скорость вращения заготовки выбирают равной (0,8-0,5)- /Я/ где г - радиус окr/bvTTh - I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1981 |

|

SU1004086A1 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1234175A2 |

| Способ изготовления отрезных кругов | 1987 |

|

SU1442384A1 |

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ СЛИТКОВ НА ПЛАСТИНЫ АЛМАЗНЫМ ОТРЕЗНЫМ КРУГОМ С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 1995 |

|

RU2109631C1 |

| СПОСОБ РЕЗКИ СЛИТКОВ НА ПЛАСТИНЫ КРУГАМИ С ВНУТРЕННЕЙ РЕЖУЩЕЙ КРОМКОЙ | 2003 |

|

RU2252869C2 |

| СПОСОБ РЕЗКИ ПОЛУПРОВОДНИКОВЫХ СЛИТКОВ НА ПЛАСТИНЫ | 1996 |

|

RU2108225C1 |

| Способ изготовления отрезных кругов | 1990 |

|

SU1803315A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-АБРАЗИВНЫХ КРУГОВ | 1973 |

|

SU368969A1 |

| Отрезной абразивный круг | 1990 |

|

SU1738626A1 |

| Алмазный инструмент | 1988 |

|

SU1703427A1 |

Изобретение относится к изготовлению алмазных кругов с внутренней режущей кромкой, используемых для резки полупроводниковых кристаллов на пластины. Целью изобретения является улучшение эксплуатационных характеристик отрезного круга при отрезании тонких пластин от слитка. Изготовление алмазных кругов производят в емкости с электролитом и абразивными зернами путем закрепления зерен на боковых поверхностях заготовки и последующего зара- щивания. Процесс закрепления осуществляют в два этапа. На первом этапе заготовки расположены вертикально, на втором - горизонтально. Процесс заращивания ведут при вертикальном расположении заготовок. Время обработки заготовки на втором этапе процесса закрепления зерен абразива составляет 0,85-0,9 всего времени закрепления, а угловая скорость вращения заготовки равна (0,8-0,5) Vi7 - - радиус окружности покрываемой поверхности, g - ускорение свободного падения. 1 ил. S

| Способ изготовления абразивного инструмента | 1981 |

|

SU1004086A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-04-23—Публикация

1986-10-27—Подача