0,0,

(Л

со со

30

о

-х

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ СТРОГАНИЕМ | 2004 |

|

RU2282524C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ ВАЛКОВ ПИЛЬГЕРСТАНА | 1992 |

|

RU2102192C1 |

| Способ настройки режущего инструмента | 1987 |

|

SU1770099A1 |

Изобретение относится к обработке металлов резанием, в. частности к изготовлению дугообразных кольцевых винтовых канавок. Цель изобретения - расширение технологических возможностей за счет использования в качестве инструмента резца и обеспечения ему дополнительного вращения. Резец 7, закрепленный в шпинделе 1 станка, ус- тана вливают перед рабочим кодом вершиной на контуре обрабатываемой канавки 5. В процессе обработки резцу 7 и детали 4 сообщают поступательные относительные движения, а резцу дополнительно - вращательное, вокруг оси , шпинделя 1. После каждого рабочего хода резец 7 ориентируют по нормали к поверхности детали. 2 -ил.

фи. /

I1391810

Изобретение относится к обработке металлов резанием в частности, изготовлению дугообразных (преимущественно с большим радиусом) кольцевых и винтовых канавок фасонного профиля,

Цель изобретения - расширение технологических возможностей за счет использования в качестве инструмента

обрабатываемому контуру на всей его длине. Нормальное положение резец сохраняет при условии прохождения им периметра окружности с радиусом R дуги обрабатываемого контура за один оборот шпинделя. При заданной скорости резания и радиусе R дуги контура, исходя из указанного условия сохра резца и обеспечения ему дополнитель- Ю нения положения резца (угла резания),

iного вращения.

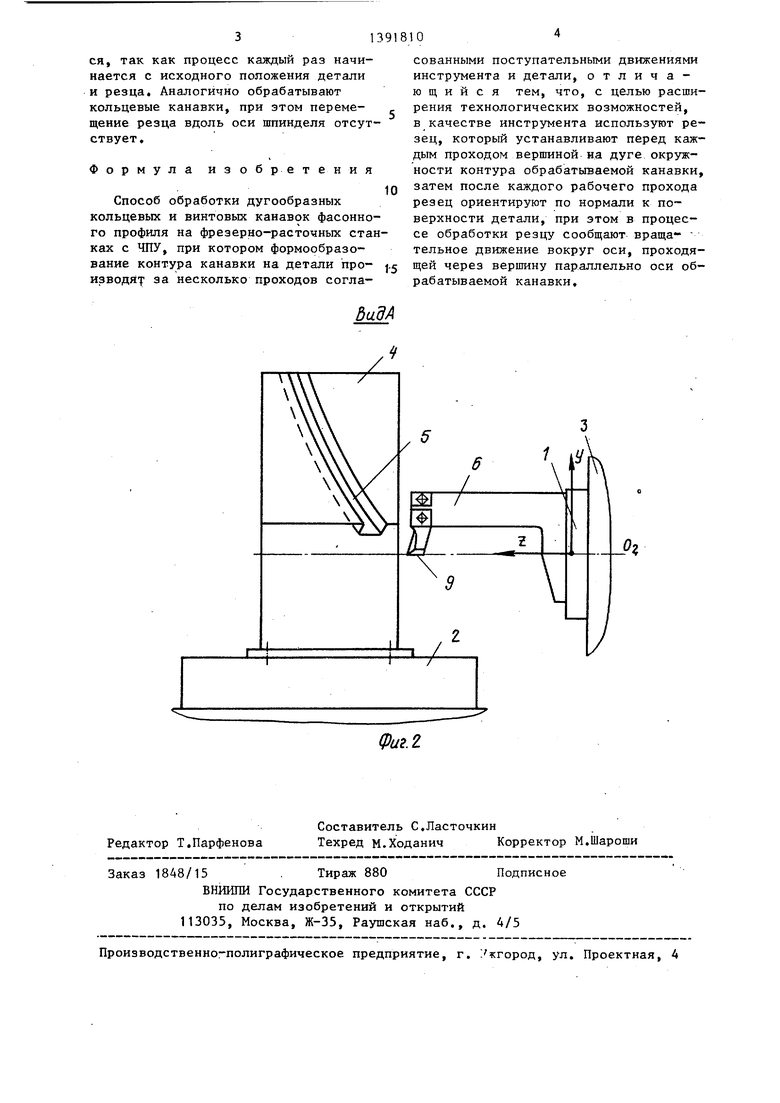

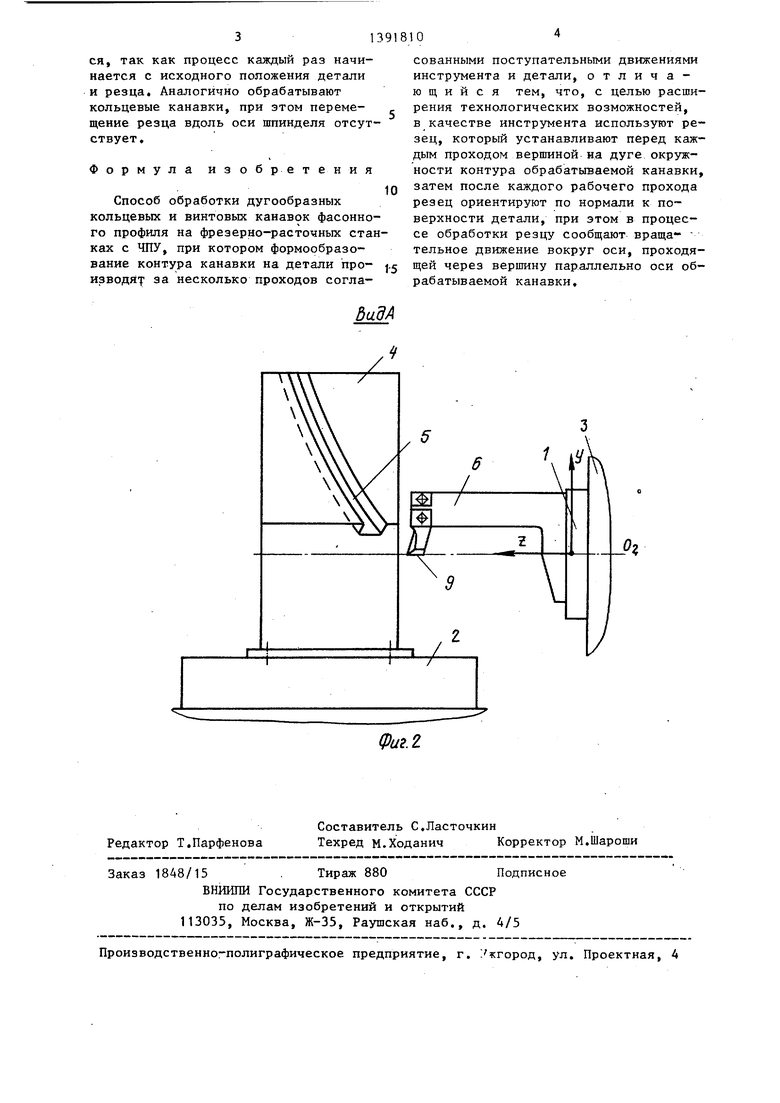

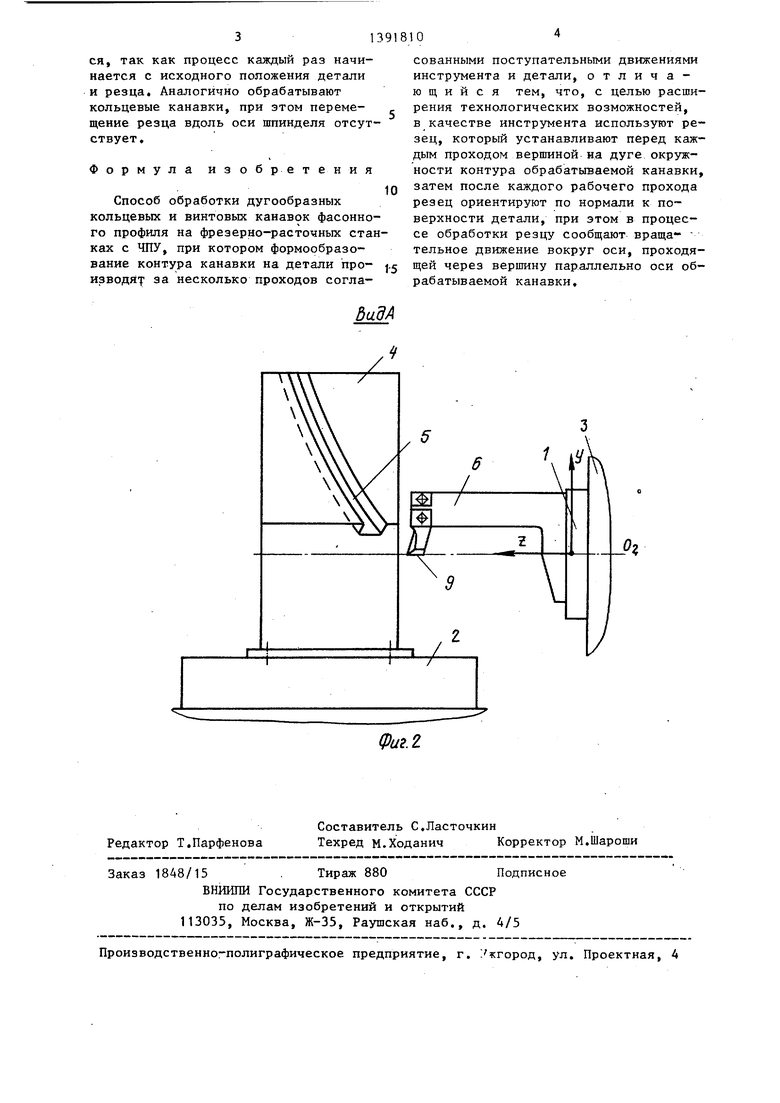

I На фиг,1 показана схема предлага- емого способа обработки на фиг.2 - вид А на фиг.1.

Способ осуществляется на фрезерно расточных станках с ЧПУ, имеющих режим резьбофрезерования и.автоматическое угловое позиционирование шпинделя 1. Станок имеет также подвижный (по оси X) поворотный стол 2 и подг вижную (по оси Z) шпиндельную стойку 3 с перемещающимся в. ней по высоте (оси У) шпинделем 1. Обрабатываемая деталь 4 может иметь либо винтовую канавку 5, либо кольцевую с произ- рольным профилем, в том числе с поднутрением.

Деталь 4 закрепляют на столе 2

станка так, чтобы ось. ,. центра ра-зо чивается относительно оси шпин35

диуса R дуги контура канавки 5 бьша параллельна оси 0, шпинделя, проходящей через точки контура канавки, а обрабатываемая поверхность вписывалась в рабочую зону станка. В закрепленный в шпинделе резцедержатель 6 перед рабочим ходом устанавливают и крепят резец 7 так, чтобы его вершина 8 находилась на траектории и на оси OjOj вращения шпинделя 1. Главную до режущую кромку 9 на резце вьтолняют в зависимости от профиля канавки 5, в частности в виде прямой линии с диусными зачищающими кромками. Перемещениями рабочих органов станка де- j таль 4 и резец 7 приводят в исходное положение, при котором.вершина 8 резца 7 устанавливается на траектории обрабатываемого контура 10,. относительно которого автоматически .угловым позиционированием шпинделя 1 резец 7 ориентируют по нормали. Шпинделю с резцом устанавливают соответствующую скорость со поворота. Она определяется условием сохранения угла резания в процессе перемещения резца по дуге обрабатываемого контура и задается числом оборотов шпинделя, обеспечивающим положение резца по нормали к

50

55

деля, сохраняя положение нормали к обрабатываемому контуру и соответ - ственно угол резания относительно обрабатываемой поверхности. Возможные отклонения в. положении резца из-за погрешности скорости вращения шпинделя (вследствие нестабильности привода, состояния обрабатываемого материала и инструмента)-обычно незначительны и практически на дуге длиной равной по меньшей мере половине окружности не выходят за допускаемый диапазон угла резания (например, от -1 до +15). Так как вершина резца находится на оси шпинделя, относи- ;: тельно которой осуществляется его поворот, то отклонения резца от нормали не влияют на точность геометрии обрабатываемого контура, поскольку вершина резца всегда перемещается по нему По завершении рабочего хода резец и деталь перемещениями рабочих органов вновь приводят в исходное положение с учетом подачи на глубину резания и формирования профиля канавки. Процесс рабочего хода повторяется, при этом перенос возможньгх погрешностей в положении резца в предыдущем ходе на следующий ход исключаетобрабатываемому контуру на всей его длине. Нормальное положение резец сохраняет при условии прохождения им периметра окружности с радиусом R дуги обрабатываемого контура за один оборот шпинделя. При заданной скорости резания и радиусе R дуги контура, исходя из указанного условия сохраопределяют необходимое число оборотов шпинделя по формуле

2 IT R где S - число оборотов шпинделя, об/

/мик,

V - скорость резания, мм/мин, R - радиус дуги обрабатываемого

контура, мм.

Формирование обрабатываемого контура осуществляется одновременными согласованными-поступательными перемещениями стола по оси X, шпинделя с резцом - по оси-У и шпиндельной стойки - по оси Z, причем формирование контура и поворот резца начинают одновременно. В процессе обработки резец, поступательно перемещаясь вдоль контура, одновременно повора5

о j

0

5

деля, сохраняя положение нормали к обрабатываемому контуру и соответ - ственно угол резания относительно обрабатываемой поверхности. Возможные отклонения в. положении резца из-за погрешности скорости вращения шпинделя (вследствие нестабильности привода, состояния обрабатываемого материала и инструмента)-обычно незначительны и практически на дуге длиной равной по меньшей мере половине окружности не выходят за допускаемый диапазон угла резания (например, от -1 до +15). Так как вершина резца находится на оси шпинделя, относи- ;: тельно которой осуществляется его поворот, то отклонения резца от нормали не влияют на точность геометрии обрабатываемого контура, поскольку вершина резца всегда перемещается по нему По завершении рабочего хода резец и деталь перемещениями рабочих органов вновь приводят в исходное положение с учетом подачи на глубину резания и формирования профиля канавки. Процесс рабочего хода повторяется, при этом перенос возможньгх погрешностей в положении резца в предыдущем ходе на следующий ход исключается, так как процесс каждый раз начинается с исходного положения детали и резца. Аналогично обрабатывают кольцевые канавки, при этом перемещение резца вдоль оси шпинделя отсутствует.

Формула изобретения

Способ обработки дугообразных

кольцевых и винтовых канавок фасонного профиля на фрезерно-расточных станках с ЧПУ, при котором формообразование контура канавки на детали про- изводят за несколько проходов соглаЬи.

сованными поступательными движениями инструмента и детали, отличающийся тем, что, с целью расширения технологических возможностей, в качестве инструмента используют резец, который устанавливают перед каждым проходом вершиной на дуге окружности контура обрабатываемой канавки, затем после каждого рабочего прохода резец ориентируют по нормали к поверхности детали, при этом в процессе обработки резцу сообщают враща- тельное движение вокруг оси, проходящей через вершину параллельно оси обрабатываемой канавки.

Фиг.г

| Колка И,А., Кувшинский В,Б | |||

| Многооперационные станки. | |||

| М.: Машиностроение, 1983 | |||

| с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

Авторы

Даты

1988-04-30—Публикация

1986-05-19—Подача