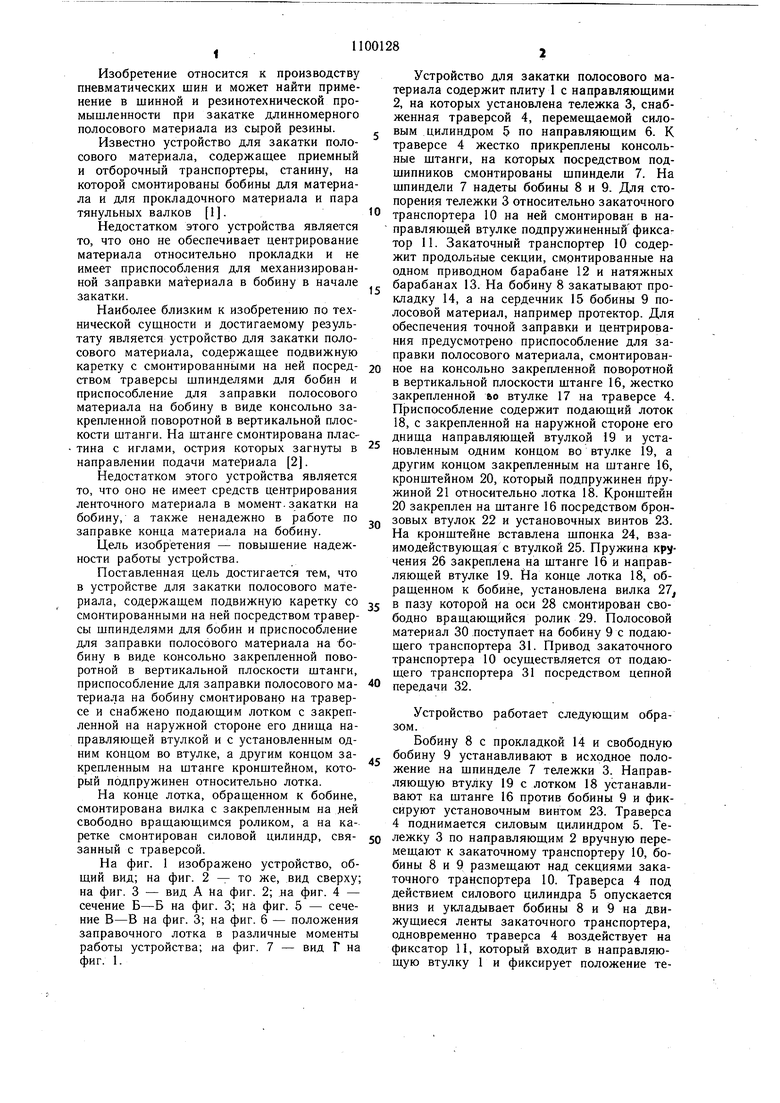

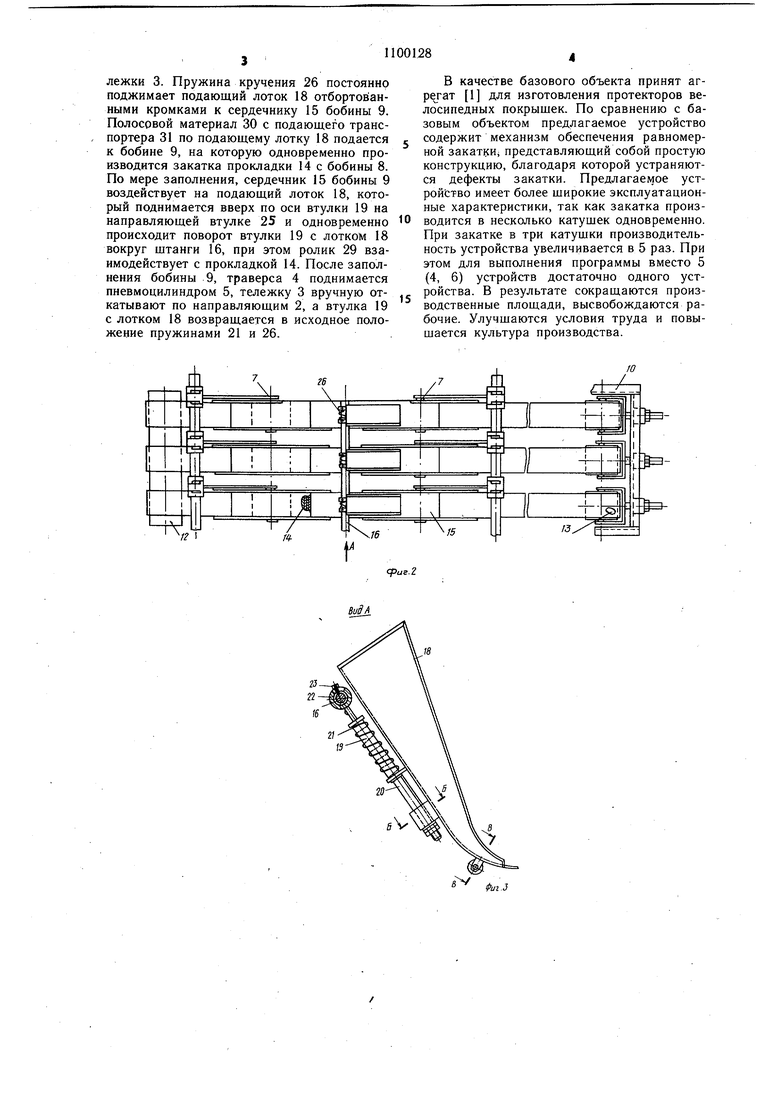

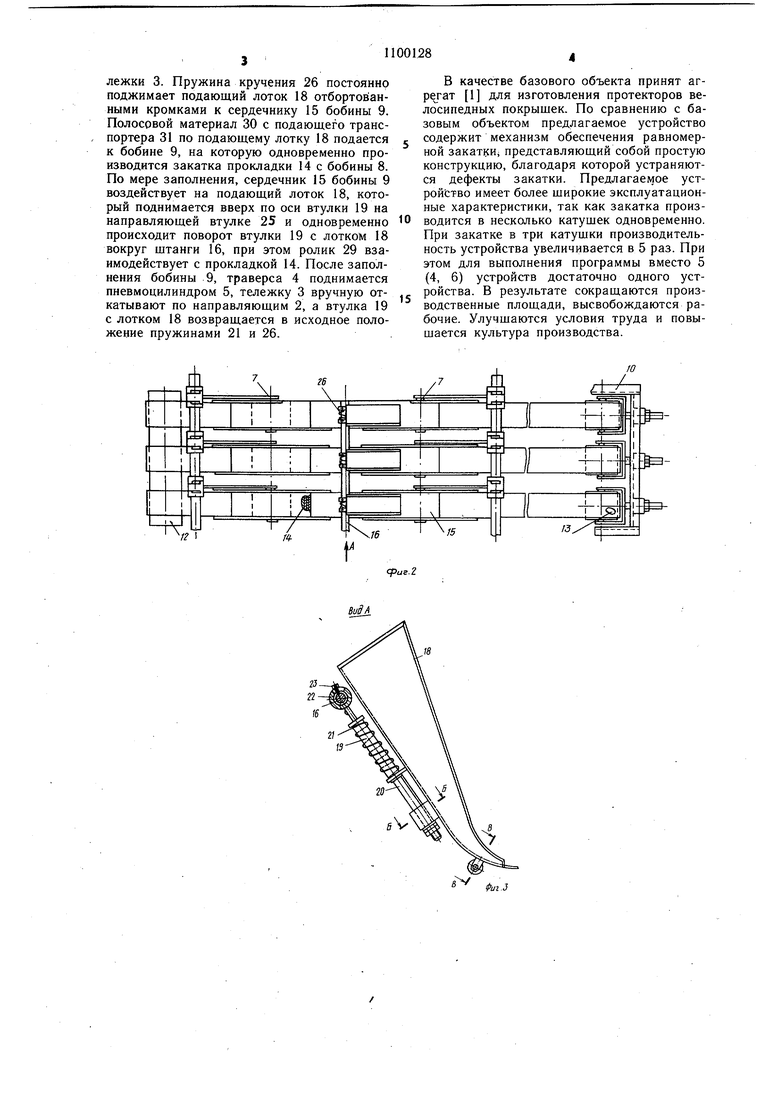

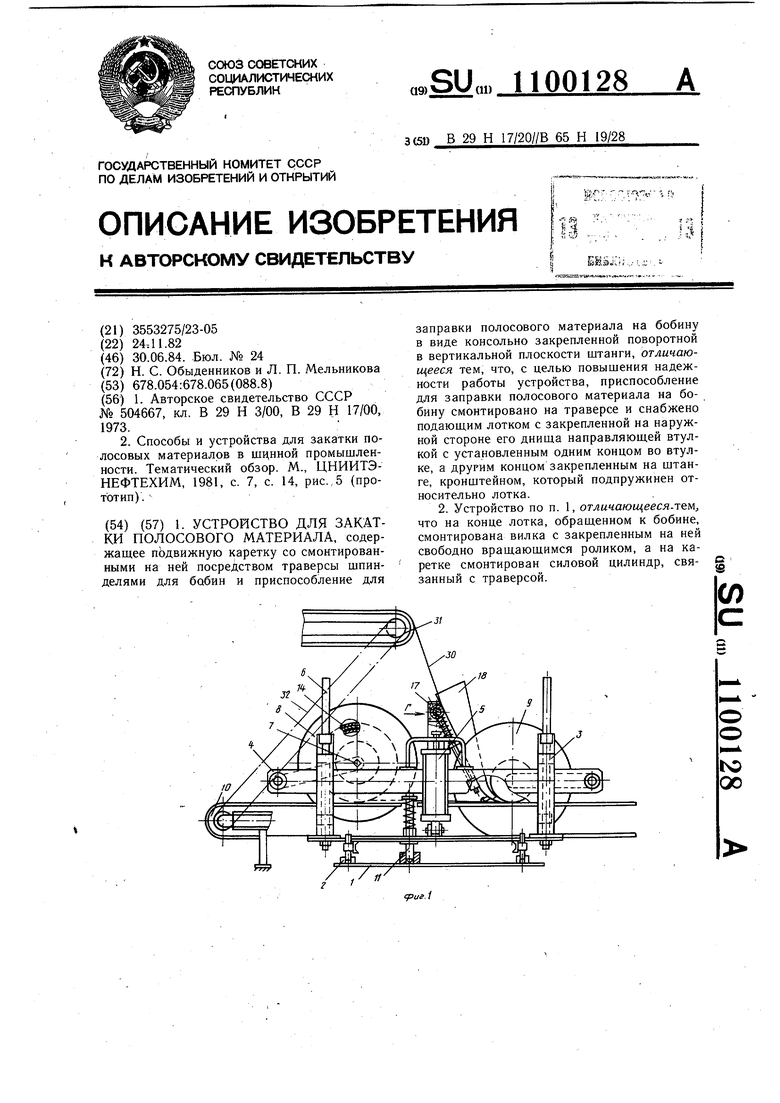

Изобретение относится к производству пневматических шин и может найти применение в шинной и резинотехнической промышленности при закатке длинномерного полосового материала из сырой резины. Известно устройство для закатки полосового материала, содержащее приемный и отборочный транспортеры, станину, на которой смонтированы бобины для материала и для прокладочного материала и пара тянульных валков 1. Недостатком этого устройства является то, что оно не обеспечивает центрирование материала относительно прокладки и не имеет приспособления для механизированной заправки материала в бобину в начале закатки. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для закатки полосового материала, содержаш,ее подвижную каретку с смонтированными на ней посредством траверсы шпинделями для бобин и приспособление для заправки полосового материала на бобину в виде консольно закрепленной поворотной в вертикальной плоскости штанги. На штанге смонтирована пластина с иглами, острия которых загнуты в направлении подачи материала 2. Недостатком этого устройства является то, что оно не имеет средств центрирования ленточного материала в момент.закатки на бобину, а также ненадежно в работе по заправке конца материала на бобину. Цель изобретения - повышение надежности работы устройства. Поставленная цель достигается тем, что в устройстве для закатки полосового материала, содержащем подвижную каретку со смонтированными на ней посредством траверсы шпинделями для бобин и приспособление для заправки полосового материала на бобину в виде консольно закрепленной поворотной в вертикальной плоскости штанги, приспособление для заправки полосового материала на бобину смонтировано на траверсе и снабжено подающим лотком с закрепленной на наружной стороне его днища направляющей втулкой и с установленным одним концом во втулке, а другим концом закрепленным на штанге кронштейном, который подпружинен относительно лотка. На конце лотка, обращенном к бобине, смонтирована вилка с закрепленным на ней свободно вращающимся роликом, а на каретке смонтирован силовой цилиндр, связанный с траверсой. На фиг. 1 изображено устройство, общий вид; на фиг. 2 то же, вид сверху; на фиг. 3 - вид А На фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - положения заправочного лотка в различные моменты работы устройства; на фиг. 7 - вид Г на фиг. 1. Устройство для закатки полосового материала содержит плиту 1 с направляющими 2, на которых установлена тележка 3, снабженная траверсой 4, перемещаемой силовым цилиндром 5 по направляющим 6. К траверсе 4 жестко прикреплены консольные штанги, на которых посредством подшипников смонтированы шпиндели 7. На шпиндели 7 надеты бобины 8 и 9. Для стопорения тележки 3 относительно закаточного транспортера 10 на ней смонтирован в направляющей втулке подпружиненный фиксатор 11. Закаточный транспортер 10 содержит продольные секции, смрнтированные на одном приводном барабане 12 и натяжных барабанах 13. На бобину 8 закатывают прокладку 14, а на сердечник 15 бобины 9 полосовой материал, например протектор. Для обеспечения точной заправки и центрирования предусмотрено приспособление для заправки полосового материала, смонтированное на консольно закрепленной поворотной в вертикальной плоскости штанге 16, жестко закрепленной бо втулке 17 на траверсе 4. Приспособление содержит подающий лоток 18, с закрепленной на наружной стороне его днища направляющей втулкой 19 и установленным одним концом во втулке 19, а другим концом закрепленным на штанге 16, кронштейном 20, который подпружинен йружиной 21 относительно лотка 18. Кронштейн 20 закреплен на штанге 16 посредством бронзовых втулок 22 и установочных винтов 23. На кронштейне вставлена шпонка 24, взаимодействующая с втулкой 25. Пружина кручения 26 закреплена на штанге 16 и направляющей втулке 19. Йа конце лотка 18, обращенном к бобине, установлена вилка 27 в пазу которой на оси 28 смонтирован свободно вращающийся ролик 29. Полосовой материал 30 поступает на бобину 9с подающего транспортера 31. Привод закаточного транспортера 10 осуществляется от подающего транспортера 31 посредством цепной передачи 32. Устройство работает следующим обраБобину 8 с прокладкой 14 и свободную бобину 9 устанавливают в исходное положение на щпинделе 7 тележки 3. Направляющую втулку 19 с лотком 18 устанавливают на щтанге 16 против бобины 9 и фиксируют установочным винтом 23. Траверса 4 поднимается силовым цилиндром 5. Тележку 3 по направляющим 2 вручную перемещают к закаточному транспортеру 10, бобины 8 и 9 размещают над секциями закаточного транспортера 10. Траверса 4 под действием силового цилиндра 5 опускается вниз и укладывает бобины 8 и 9 на движущиеся ленты закаточного транспортера, одновременно траверса 4 воздействует на фиксатор 11, который входит в направляющую втулку 1 и фиксирует положение тележки 3. Пружина кручения 26 постоянно поджимает подающий лоток 18 отбортованными кромками к сердечнику 15 бобины 9. Полосовой материал 30 с подающего транспортера 31 по подающему лотку 18 подается к бобине 9, на которую одновременно производится закатка прокладки 14 с бобины 8. По мере заполнения, сердечник 15 бобины 9 воздействует на подающий лоток 18, который поднимается вверх по оси втулки 19 на направляющей втулке 25 и одновременно происходит поворот втулки 19 с лотком 18 вокруг щтанги 16, при этом ролик 29 взаимодействует с прокладкой 14. После заполнения бобины 9, траверса 4 поднимается пневмоцилиндром 5, тележку 3 вручную откатывают по направляющим 2, а втулка 19 с лотком 18 возвращается в исходное положение пружинами 21 и 26.

В качестве базового объекта принят агрегат 1 для изготовления протекторов велосипедных покрыщек. По сравнению с базовым объектом предлагаемое устройство содержит механизм обеспечения равномерной закатки; представляющий собой простую конструкцию, благодаря которой устраняются дефекты закатки. Предлагаемое устройЬтво имеет более широкие эксплуатационные характеристики, так как закатка производится в несколько катушек одновременно. При закатке в три катушки производительность устройства увеличивается в 5 раз. При этом для выполнения программы вместо 5 (4, 6) устройств достаточно одного устройства. В результате сокращаются производственные площади, высвобождаются рабочие. Улучшаются условия труда и повышается культура производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки полосового материала | 1981 |

|

SU1063757A1 |

| Автоматический станок для чистки и перемотки прокладки | 1961 |

|

SU148503A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для закатки, хранения и раскатки полосовых материалов | 1974 |

|

SU572380A1 |

| Устройство для закатки полосового материала | 1983 |

|

SU1148799A1 |

| Устройство для закатки резинокордного материала | 1990 |

|

SU1742101A1 |

| Устройство для закатки резинокордного материала | 1983 |

|

SU1183393A1 |

| Устройство для закатки резинокордного материала | 1987 |

|

SU1509281A1 |

| Устройство для перемотки полосового материала | 1986 |

|

SU1375547A1 |

| Устройство для раскатки ленточного материала | 1980 |

|

SU903195A1 |

1. УСТРОЙСТВО ДЛЯ ЗАКАТКИ ПОЛОСОВОГО МАТЕРИАЛА, содержащее подвижную каретку со смонтированными на ней посредством траверсы шпинделями для бобин и приспособление для заправки полосового материала на бобину в виде консольно закрепленной поворотной в вертикальной плоскости штанги, отличающееся тем, что, с целью повышения надежности работы устройства, приспособление для заправки полосового материала на бобину смонтировано на траверсе и снабжено подаюш,им лотком с закрепленной на наружной стороне его днища направляющей втулкой с установленным одним концом во втулке, а другим концом закрепленным на штанге, кронштейном, который подпружинен относительно лотка. 2. Устройство по п. 1, отличающеесялем, что на конце лотка, обрашенном к бобине, смонтирована вилка с закрепленным на ней свободно вращающимся роликом, а на каретке смонтирован силовой цилиндр, связанный с траверсой.

Фиг.З

182729

Фиг.5

.6

ВидГ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Агрегат для изготовления заготовок протекторов велосипедных покрышек | 1973 |

|

SU504667A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способы и устройства для закатки полосовых материалов в шцнной промышленности | |||

| Тематический обзор | |||

| М., ЦНИИТЭНЕФТЕХИМ, 1981, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-06-30—Публикация

1982-11-24—Подача