JO

77//.

V///77jW7/77///7//////////////////////jf//

Xvo 5

S. WWNX

S

Izl

i

СЛ

14)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стеклянных изделий из трубок | 1985 |

|

SU1268519A1 |

| Устройство для растягивания стеклянных трубок | 1982 |

|

SU1066946A1 |

| Автомат для оплавки и сортировки стеклянных трубок | 1989 |

|

SU1675233A1 |

| Устройство для резки стеклянных трубок | 1985 |

|

SU1330090A1 |

| Многопозиционное устройство для спаивания стеклянных капиллярных трубок | 1982 |

|

SU1014800A1 |

| Загрузочное устройство дреноукладчика | 1977 |

|

SU746053A1 |

| Автомат для сортировки стеклянных трубок по диаметру | 1985 |

|

SU1331591A1 |

| КОНВЕЙЕР ДЛЯ СБОРКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ЖГУТОВ ПРОВОДОВ | 2009 |

|

RU2399107C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ СОРТИРОВКИ | 1967 |

|

SU191752A1 |

| Способ резки стеклянных трубок | 1980 |

|

SU966048A1 |

Изобретение относится к про- мьпиленности строительства и стройматериалов , в частности к технологии обработки стекла, и может быть использовано при изготовлении изделий из стеклянных тру- бок 6. С целью возможности оплавки торцов трубок в устройстве для изготовления стеклянных изделий установлены последовательно на противопоставленных сторонах цепного конвейера дополнительные горелки с упорными пластинами 9 между ними и цепным конвейером. Упорные пластины вьшол

фи. if

йены с окнами вдоль горелки, длина каждого из которых равна длине горелки. Кроме того, на направляющих закреплены пластины 13 со скосами на торцах. При подходе трубок 6 к пластине 13 соответствзпощие их торцы поднимаются на пластину 13 по торцовому скосу. При дальнейшем/ перемещении трубки 6 расположены наклонно, торцы их на пластине 13 находятся перед окном упорной пластины 9 в зоне действия горелки 7,а противоположные торцы упираИзобретение относится к промышленности строительства и строймате-, риалов к технологии обработки стекла и может быть использовано при изготовлении изделий: из стеклянных трубок, в частности, пипеток медицинского назначения, и является дополнительным к основному авт.св. № 1268519.

Цель изобретения - обеспечение возможности оплавки торцов трубок.

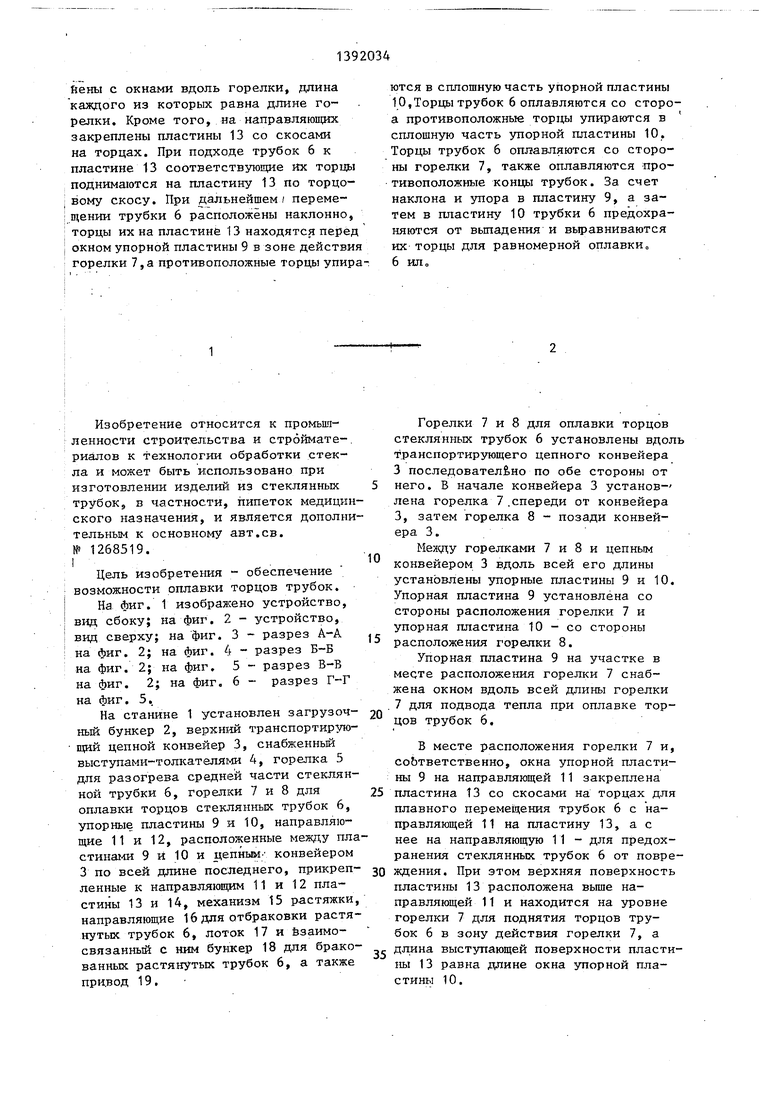

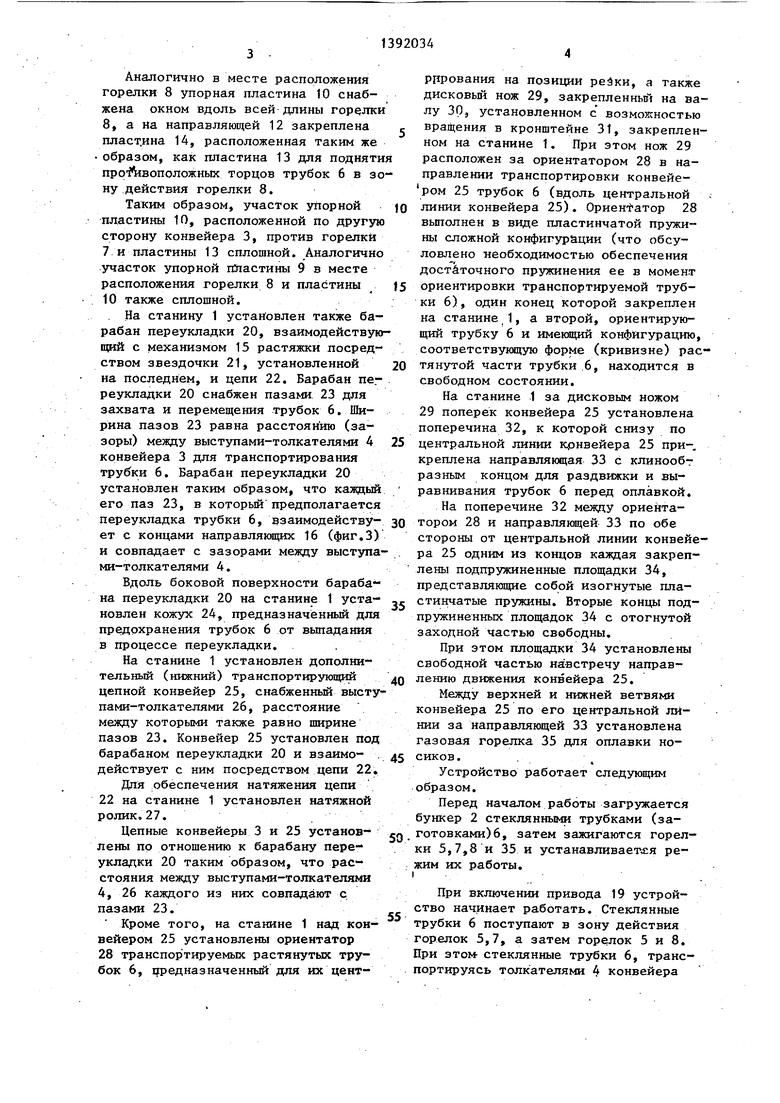

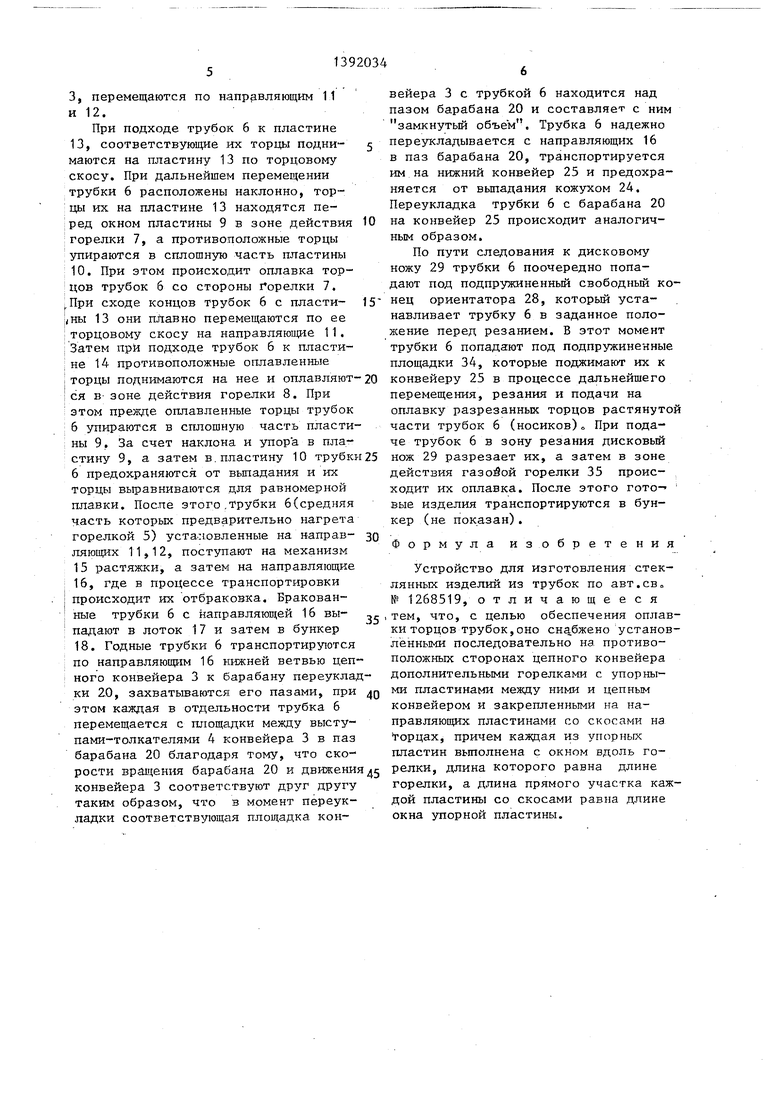

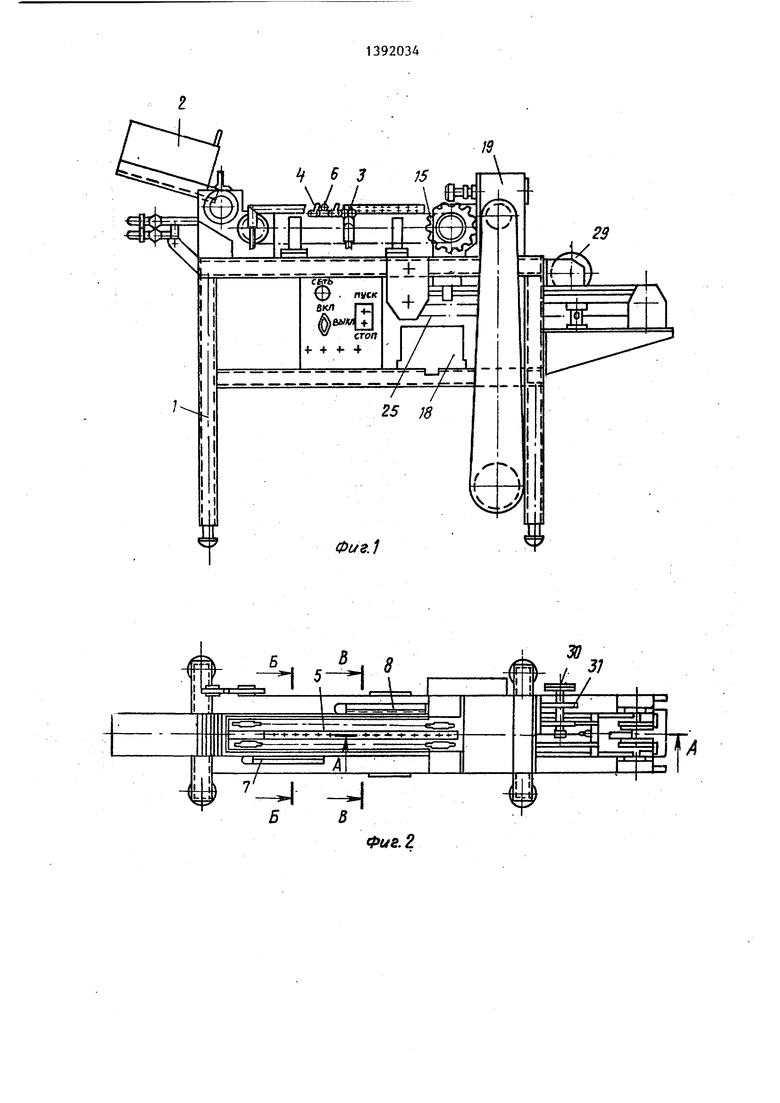

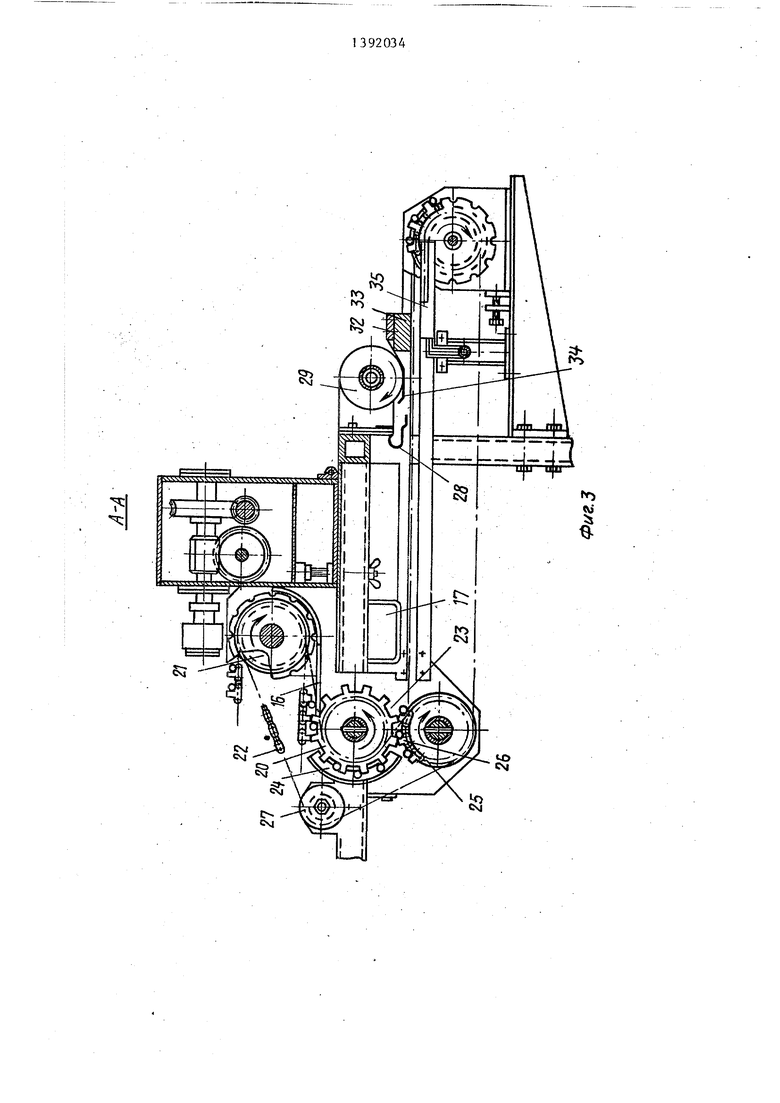

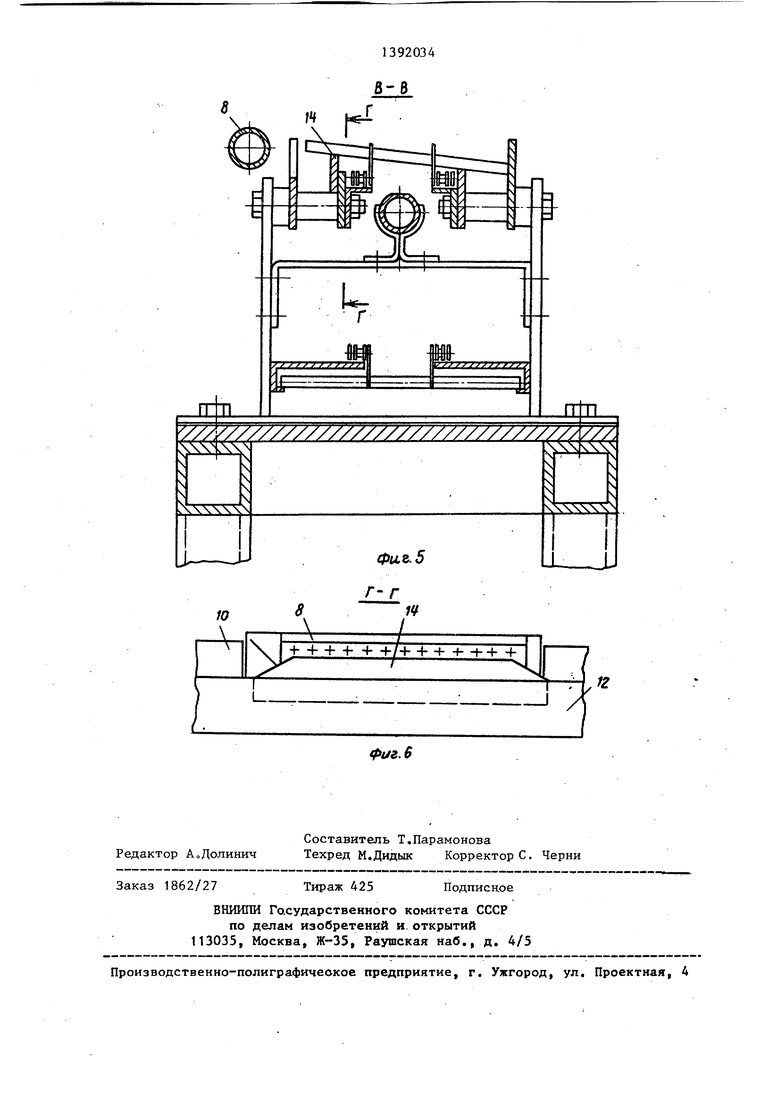

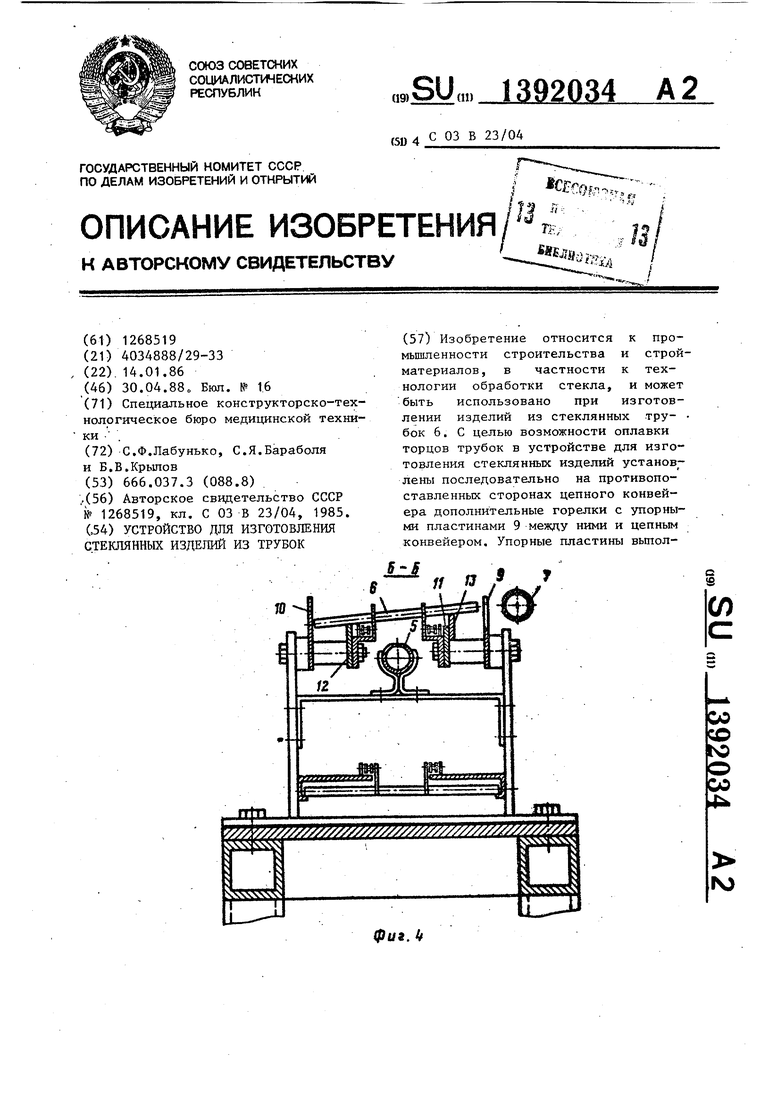

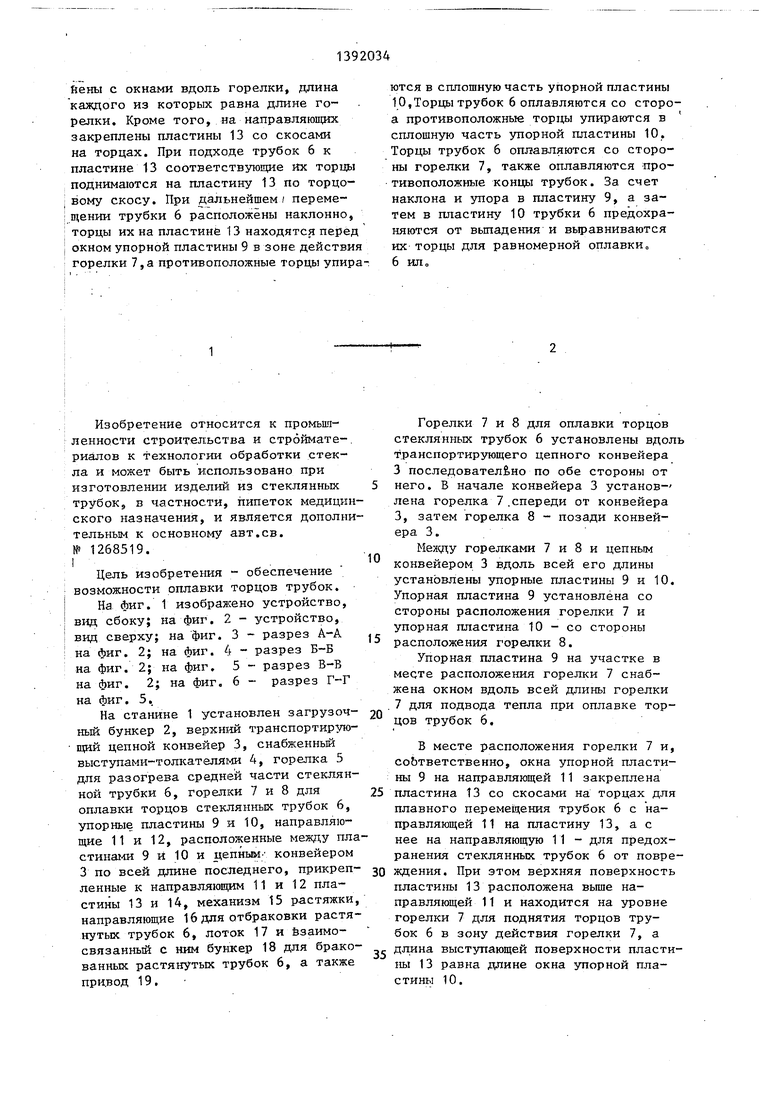

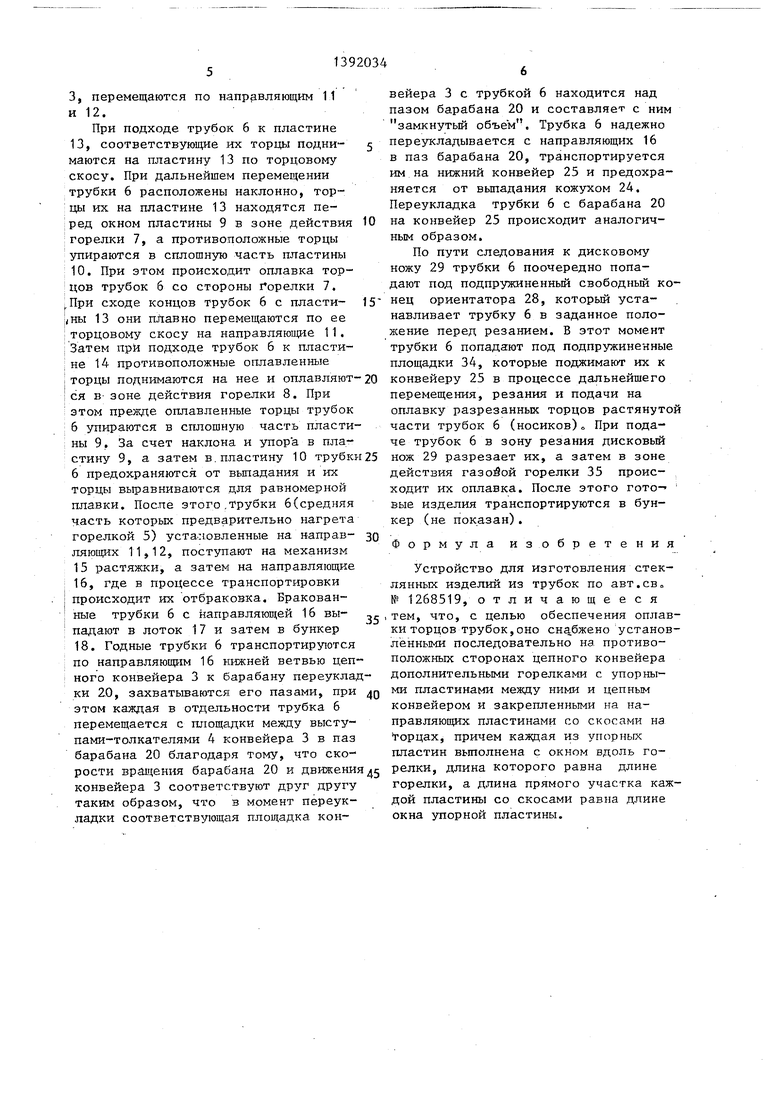

На фиг. 1 изобрая:ено устройство, вид сбоку; на фиг. 2 - устройство, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - разрез В-В на фиг. 2; на фиг, 6 - разрез Г-Г на фиг. 5..

На станине 1 установлен загрузочный бункер 2, верхшш транспортирую- щий цепной конвейер 3, снабженньй выступами-толкателя 4, горелка 5 для разогрева средней части стеклянной трубки 6, горелки 7 и 8 для оплавки торцов стеюпянных трубок 6, упорные пластины 9 и 10, направляющие 11 и 12, расположенные между пластинами 9 и 10 и цепным.; конвейером 3 по всей длине последнего, прикрепленные к направляющим 11 и 12 пластины 13 и 14, механизм 15 растяжки направляющие 16 дая отбраковки растянутых трубок 6, лоток 17 и Ьзаимо- связанньй с ним бункер 18 для бракованных растянутых трубок 6, а также при.вод 19,

ются в сплошную часть упорной пластины 10,Торцы трубок 6 оплавляются со сторо а противоположные торцы упираются в сплошную часть упорной пластины 10. Торцы трубок 6 оплавляются со стороны горелки 7, также оплавляются -противоположные концы трубок. За счет наклона и упора в пластину 9, а затем в пластину 10 трубки 6 предохраняются от выпадения и вьфавниваются их торцы для равномерной оплавки

6 ИЛо

Горелки 7 и 8 для оплавки торцов стеклянных трубок 6 установлены вдоль транспортирующего цепного конвейера 3 последовательно по обе стороны от

него. В начале конвейера 3 установ- лена горелка 7 .спереди от конвейера 3, затем горелка 8 - позади конвейера 3.

Мехсду горелками 7 и 8 и цепным конвейером 3 вдоль всей его длины установлены упорные пластины 9 и 10. Упорная пластина 9 установлена со стороны расположения горелки 7 и упорная пластина 10 - со стороны

5 расположения горелки 8.

Упорная пластина 9 на участке в месте расположения горелки 7 снабжена окном вдоль всей длины горелки .7 для подвода тепла при оплавке торцов трубок 6.

В месте расположения горелки 7 и, соответственно, окна упорной пластины 9 на направляющей 11 закреплена

5 пластина 13 со скосами на торцах для плавного перемещения трубок 6 с направляющей 11 на пластину 13, а с нее на направляющую 11 - для предохранения стеклянных трубок 6 от повре0 ждения. При этом верхняя поверхность пластины 13 расположена вьш1е направляющей 11 и находится на уровне горелки 7 для поднятия торцов трубок 6 в зону действия горелки 7, а

длина выступающей поверхности пластины 13 равна длине окна упорной пластины 10.

Аналогично в месте расположения горелки 8 упорная пластина 10 снабжена окном вдоль всей длины горелки 8, а на направляющей 12 закреплена с пласт.ина 1А, расположенная таким же образом, как пластина 13 для поднятия противоположных торцов трубок 6 в зону действия горелки 8.

Таким образом, участок упорной )о пластины 10, расположенной по другую сторону конвейера 3, против горелки 7 и пластины 13 сплошной. Аналогично участок упорной пйастины 9 в месте расположения горелки 8 и пластины |5 10 также сплошной.

На станину 1 установлен также барабан переукладки 20, взаимодействующий с механизмом 15 растяжки посредством звездочки 21, установленной 20 на последнем, и цепи 22. Барабан пе,- реукладки 20 снабжен пазами 23 для захвата и перемещения трубок 6. Ширина пазов 23 равна расстоян ию (зазоры) между выступами-толкателями 4 25 конвейера 3 для транспортирования трубки 6. Барабан переукладки 20 установлен таким образом, что каждый его паз 23, в который предполагается переукладка трубки 6, взаимодейству- зо ет с концами направляющих 16 (фиг.З) и совпадает с зазорами между выступами-толкателями 4.

Вдоль боковой поверхности барабана переукладки 20 на станине 1 уста- j- новлен кожух 24, предназначенный для предохранения трубок 6 от вьшадания в процессе переукладки. .

На станине 1 установлен дополнительный (нижний) транспортирующ1Й Q цепной конвейер 25, снабженный выступами-толкателями 26, расстояние между которыми также равно ширине пазов 23. Конвейер 25 установлен под барабаном переукладки 20 и взаимо- . 45 действует с ним посредством цепи 22.

Для обеспечения натяжения цепи 22 на станине 1 установлен натяжной ролик,27.

Цепные конвейеры 3 и 25 установлены по отношению к барабану переукладки 20 таким образом, что расстояния между выступами-толкателями 4, 26 каждого из них совпадают с пазами 23.

Кроме того, на станине 1 над конвейером 25 установлены ориентатор 28 транспортируемых растянутых трубок 6, гредназначенный для их цент-

с

)о 5

0 5 о

-

Q 5

0

5

РПрования на позиции реЗки, а также дисковьй нож 29, закрепленньп на валу 30J установленном с возможностью вращения в кронштейне 31, закрепленном на станине 1. При этом нож 29 расположен за ориентатором 28 в направлении транспортировки конвейе- ром 25 трубок 6 (вдоль центральной линии конвейера 25). ОриенФатор 28 вьитолнен в виде пластинчатой пружины сложной конфигурации (что обсу- ловлено необходимостью обеспечения достаточного пружинения ее в момент ориентировки транспортируемой трубки 6), один конец которой закреплен на станине,1, а второй, ориентирующий трубку 6 и имеющий конфигурацию, соответствующую форме (кривизне) растянутой части трубки 6, находится в свободном состоянии.

На станине 1 за дисковым ножом 29 поперек конвейера 25 установлена поперечина 32, к которой снизу по центральной линии крнвейера 25 при-, креплена направляющая 33 с клинообразным концом для раздвижки и выравнивания трубок 6 перед оплавкой.

На поперечине 32 между ориейта- тором 28 и направляющей 33 по обе стороны от центральной линии конвейера 25 одним из концов каждая закреплены подпружиненные площадки 34, представляющие собой изогнутые пластинчатые пружины. Вторые концы подпружиненных площадок 34 с отогнутой заходной частью свободны.

При этом площадки 34 установлены свободной частью навстречу направлению движения конвейера 25.

Между верхней и нижней ветвями конвейера 25 по его центрашьной линии за направляющей 33 установлена газовая горелка 35 для оплавки носиков.

Устройство работает следующим образом.

Перед началом работы загружается бункер 2 стеклянными трубками (заготовками) 6, затем зажигаются горелки 5,7,8 и 35 и устанавливает Я режим их работы. I

При включении привода 19 устройство начинает работать. Стеклянные трубки 6 поступают в зону действия горелок 5,7, а затем горелок 5 и 8. При этом- стеклянные трубки 6, транс- портируясь толкателями 4 конвейера

3, перемещаются по направляющим 11 и 12.

При подходе трубок 6 к пластине 13, соответствующие их торцы поднимаются на пластину 13 по торцовому скосу. При дальнейшем перемещении трубки 6 расположены наклонно, торцы их на пластине 13 находятся пе- :ред окном пластины 9 в зоне действия горелки 7, а противоположные торцы упираются в сплошную часть пластины 10. При этом происходит оплавка торцов трубок 6 со стороны Горелки 7. При сходе концов трубок 6 с пласти- 1(НЫ 13 они пйавно перемещаются по ее :торцовому скосу на направляющие 11, Затем при подходе трубок 6 к пласти- : не 14 противоположные оплавленные

торцы поднимаются на нее и оплавляют-20 конвейеру 25 в процессе дальнейшего

ся в- зоне действия горелки 8. При этом прежде оплавленные торцы трубок

6 упираются в сплошную часть пласти ; ны 9. За счет наклона и упора в пластину 9, а затем в. пластину 10 трубк 6 предохраняются от выпадания и их торцы выравниваются для равномерной плавки. После этого,трубки 6(средняя часть которых предварительно нагрета горелкой 5) уста-:ювл.енные на направляющих 11,12, поступают на механизм 15 растяжки, а затем на направляющие 16, где в процессе транспортировки I происходит их отбраковка. Бракован- ; ные трубки 6 с направляющей 16 вы- падают в лоток 17 и затем в бункер

рости вращения барабана 20 и движенияд5 релки, длина которого равна длине

конвейера 3 соответствуют друг другу таким образом, что в момент пераук- ладки соответствующая плояцадка конгорелки, а длина прямого участка ка дой пластины со скосами равна длине окна упорной пластины.

вейера 3 с трубкой 6 находится над пазом барабана 20 и составляет с ним замкнутый объем. Трубка 6 надежно

переукладывается с направляющих 16 в паз барабана 20, транспортируется им на нижний конвейер 25 и предохраняется от Бьшадания кожухом 24. Переукладка трубки 6 с барабана 20

на конвейер 25 происходит аналогичным образом.

По пути следования к дисковому ножу 29 трубки 6 поочередно попадают под подпружиненный свободный конец ориентатора 28, который устанавливает трубку 6 в заданное положение перед резанием. В этот момент трубки 6 попадают под подпружиненные площадки 34, которые поджимают их к

0

5

о

5

перемещения, резания и подачи на оплавку разрезанных торцов растянутой части трубок 6 (носиков)о При подаче трубок 6 в зону резания дисковый нож 29 разрезает их, а затем в зоне действия газойой горелки 35 происходит их оплавка. После этого гото- вые изделия транспортируются в бункер (не показан).

Формула изобретения

Устройство для изготовления стеклянных изделий из трубок по авт.ев„ № 1268519, отличающееся , тем, что, с целью обеспечения оплав- ки торцов трубок,оно снабжено установленными последовательно на противоположных сторонах цепного конвейера дополнительньми горелками с упорными пластинами между ними и цепным конвейером и закрепленными на направляющих пластинами со скосами на Горцах, причем каждая из упорных пластин вьшолнена с окном вдоль гогорелки, а длина прямого участка каждой пластины со скосами равна длине окна упорной пластины.

БВ

23

Фиг. 2

T:

у///////////////////////////////// /:/:

.ч

ю

8

Редактор АоДолинич

Составитель Т.Парамонова

Техред М.Дидык Корректоре. Черни

Заказ 1862/27

Тираж 425

ВНИИПИ Государственного комитета СССР

по делам изобретений и. открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

8-8

Фиъ.5

Г-г 1

фиг. 6

Подписное

Авторы

Даты

1988-04-30—Публикация

1986-01-14—Подача