Изобретение относи7 ся к механической обработке деталей сложного профиля и может быть использовано в различных отраслях промыплениости при обработке профиля пера турбинных лопаток.

Цель изобретения - повышение точ йости при обработке нежестких деталей за счет учета податливости в попереч- йом сечении.

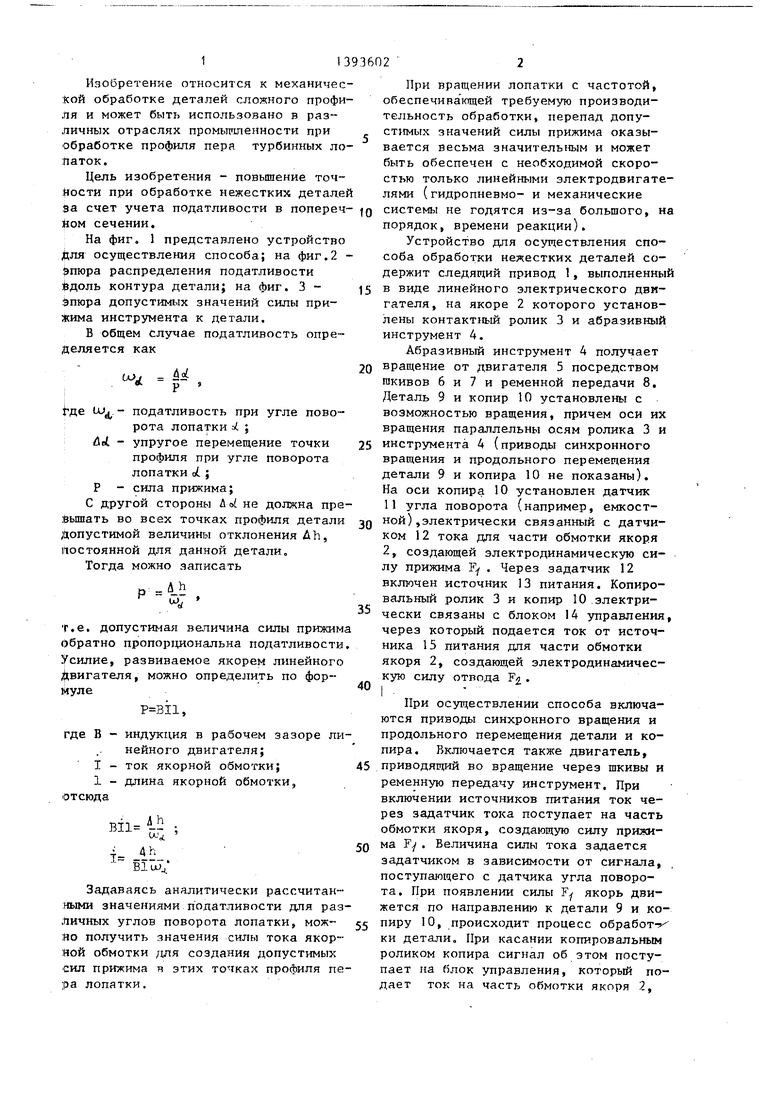

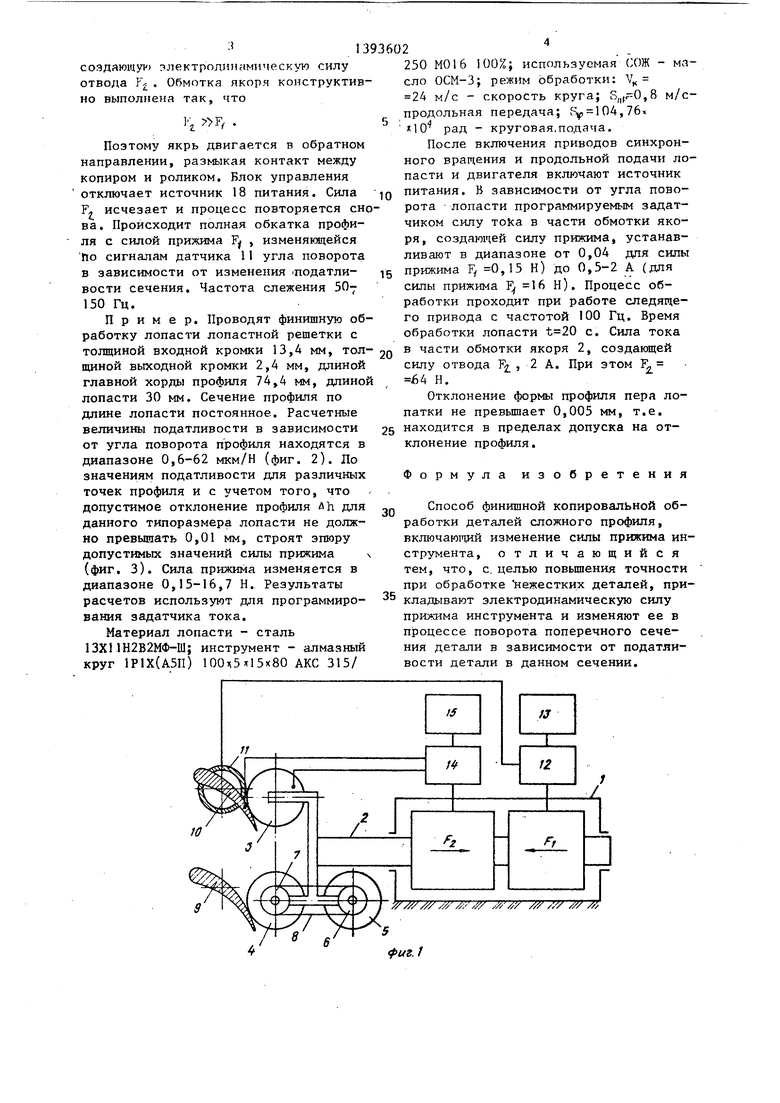

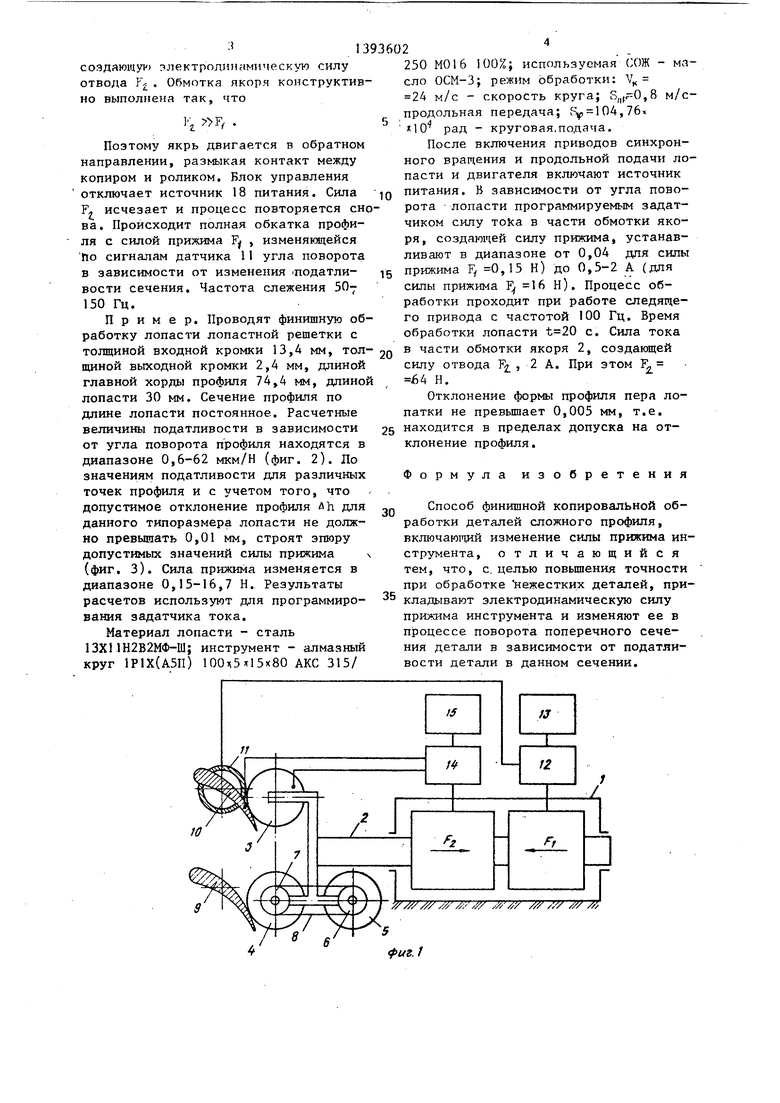

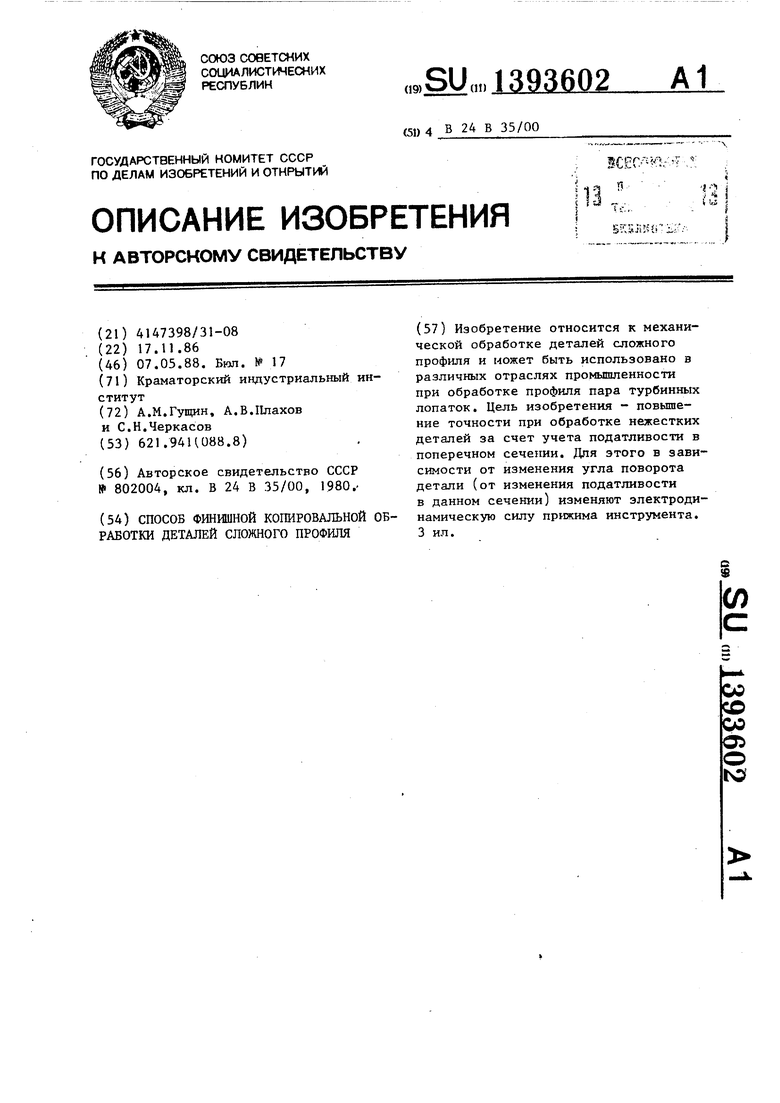

На фиг. 1 представлено устройство Йля осуществления способа; на фиг.2 - апюра распределения податливости йдоль контура детали; на фиг. 3 :Эпюра допустимых значений силы прижима инструмента к детали.

В общем случае податливость определяется как

/.,

WJ , р

де U)j. - податливость при угле поворота лопатки -i ;

Ad. - упругое перемещение точки профиля при угле поворота лопатки о(. ; Р - сила прижима; С другой стороны Л в( не должна пре- збьшать во всех точках профиля детали допустимой величины отклонения Ah, Постоянной для данной детали, Тогда можно яаписать

.ЙЬ

.

Т.е. допустимая ве.пичина силы прижима Обратно пропордаональна податливости. Усилие, развиваемое якорем линейного

; вигателя, можно определить по формуле

,

где В - индукция в рабочем зазоре линейного двигателя;

I - ток якорной обмотки; 1 - длина якорной обмотки,

отсюда

Bil ; CA-V

Т- J

Bluu/

Задаваясь аналитически рассчитан-- :«ыми значениями податливости для раз- Личных углов поворота лопатки, мож- Но получить значения силы тока якор- йой обмотки /У1Я создания допустимых сил прижима в этих точках профиля пера лопатки.

0

5 g

5

0

5

0

5

При вращении лопатки с частотой, обеспечивающей требуемую производительность обработки, перепад допустимых значений силы прижима оказывается весьма значительным и может быть обеспечен с необходимой скоростью только линейными электродвигателями (гидропневмо- и механические системы не годятся из-за большого, на порядок, времени реакции).

Устройство дпя осуществления способа обработки нежестких деталей содержит следящий привод 1, выполненный в виде линейного электрического двигателя, на якоре 2 которого установлены контактный ролик 3 и абразивный инструмент 4.

Абразивный инструмент 4 получает вращение от двигателя 5 посредством шкивов 6 и 7 и ременной передачи 8, Деталь 9 и копир 10 установлены с возможностью вращения, причем оси их вращения параллельны осям ролика 3 и инструмента 4 (приводы синхронного вращения и продольного перемещения детали 9 и копира 10 не показаны). На оси копира 10 установлен датчик 11 угла поворота (например, емкостной) ,электрически связанный с датчиком 12 тока для части обмотки якоря 2, создающей электродинамическую силу прижима FI . Через задатчик 12 вклмчен источник 13 питания. Копировальный ролик 3 и копир 10 .электрически связаны с блоком 14 управления, через который подается ток от источника 15 питания для части обмотки якоря 2, создающей электродинамическую силу отвода FQ ,

При осуществлении способа включаются приводы синхронного вращения и продольного перемещения детали и копира. Включается также двигатель, приводящий во вращение через шкивы и ременную передачу инструмент. При включении источников питания ток через задатчик тока поступает на часть обмотки якоря, создающую силу прижима Fy. Величина силы тока задается задатчиком в зависимости от сигнала, поступающего с датчика угла поворота. При появлении силы Fy якорь движется по направлению к детали 9 и копиру 10, происходит процесс обработ- ки детали. При касании копировальным роликом копира сигнал об этом поступает на блок управления, который подает ток на часть обмотки якоря 2,

Фиг.

/I f М М

,

фиг. 2

. ГС МКМ (

и)б2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для копировальной обработки | 1981 |

|

SU1389992A1 |

| Станок | 1985 |

|

SU1269972A1 |

| Копировальный станок | 1981 |

|

SU997999A1 |

| Станок для копировальной обработки | 1981 |

|

SU998095A1 |

| Станок для копировальной обработки | 1985 |

|

SU1255391A2 |

| Станок для копировальной обработки | 1985 |

|

SU1288021A1 |

| Устройство для управления копировальным станком | 1980 |

|

SU921785A1 |

| Способ обработки криволинейных поверхностей и станок для его осуществления | 1982 |

|

SU1061785A2 |

| Копировальный станок | 1980 |

|

SU908551A1 |

| Копировальный станок | 1979 |

|

SU795751A1 |

Изобретение относится к механической обработке деталей сложного профиля и может быть использовано в различных отраслях промышленности при обработке профиля пара турбинных лопаток. Цель изобретения - повышение точности при обработке нежестких деталей за счет учета податливости в поперечном сечении. Для этого в зависимости от изменения угла поворота детали (от изменения податливости в данном сечении) изменяют электродинамическую силу прижима инструмента. 3 ил.

Р--16Н

,ЗН р,8 Фиг.З

Составитель А.Семенова Редактор И.Николайчук Техред Л,СердюковаЗаказ 1917/14

Тираж 678

ВНЩПИ Государственного комитета СССР

по делам изобретений и открытий . 113035, Москва, Ж-35, Раушская наб., д. 4/5

,2H

,7А

,f5/ X

Корректор С.Шекмар

Подписное

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-07—Публикация

1986-11-17—Подача