Изобретение относится к станкостроению и может быть использовано в приводе подач прецизионных машин для обработки материалов резанием.

Цель изобретения - расширение технологических возможностей за счет обеспечения возможности управления движением и каретки вдоль направляющих по заданной программе. .

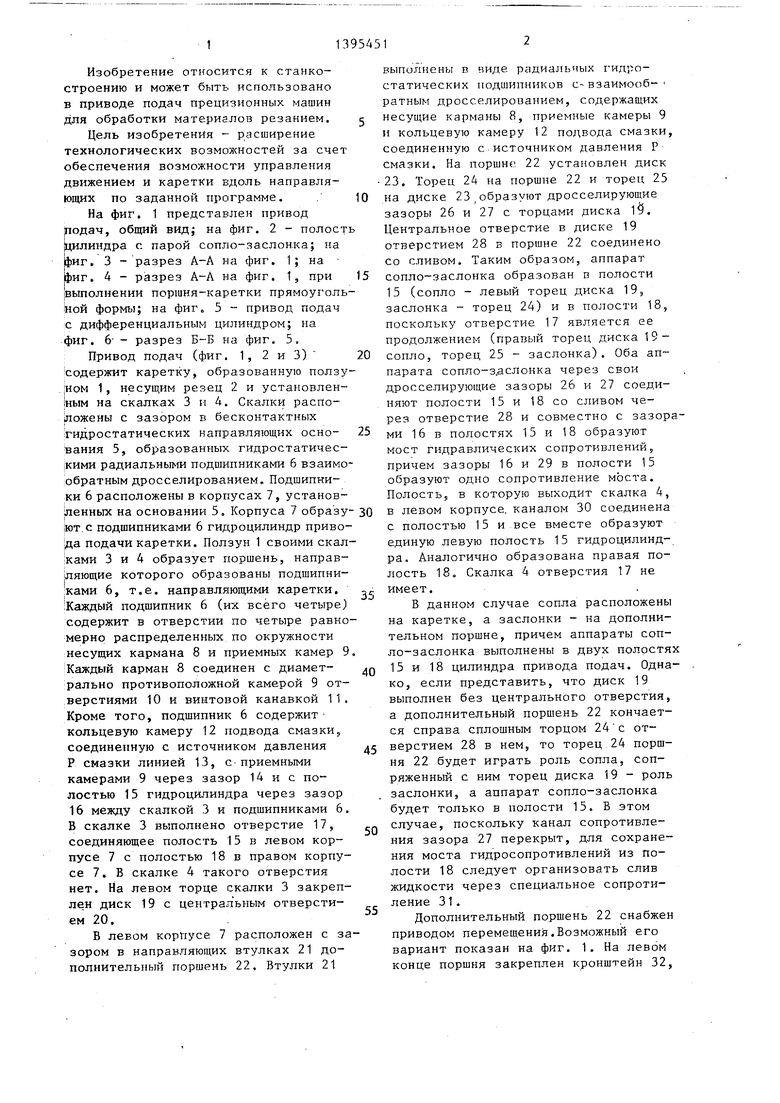

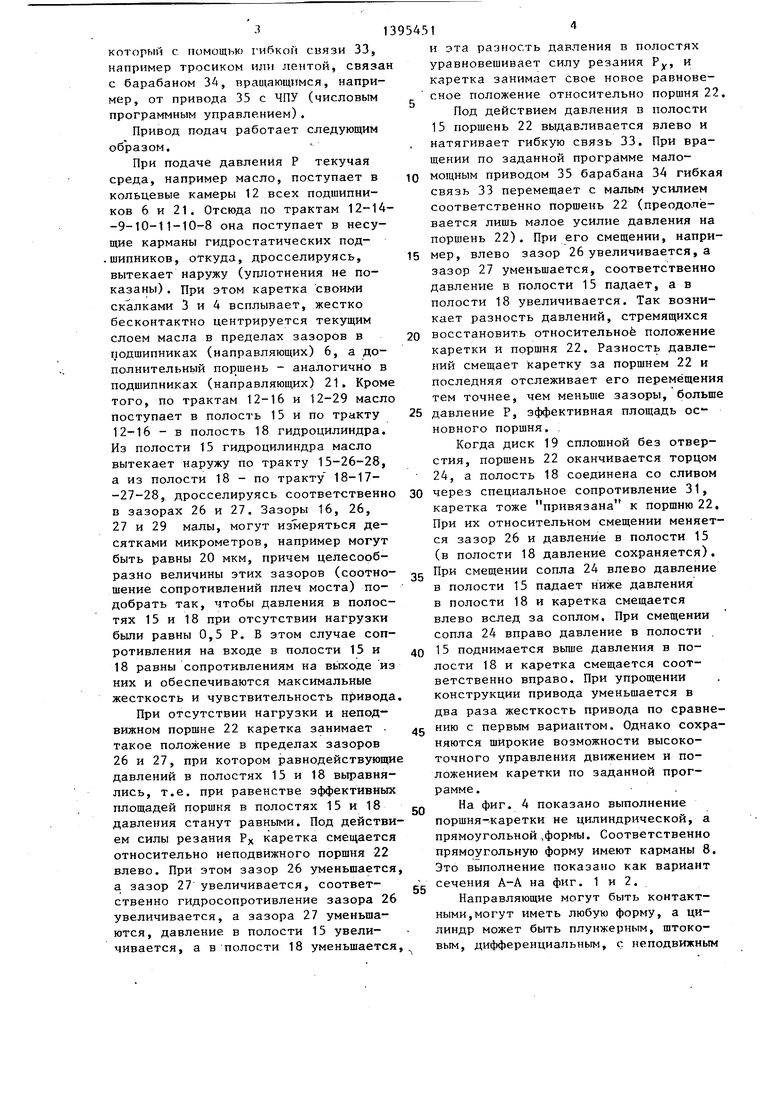

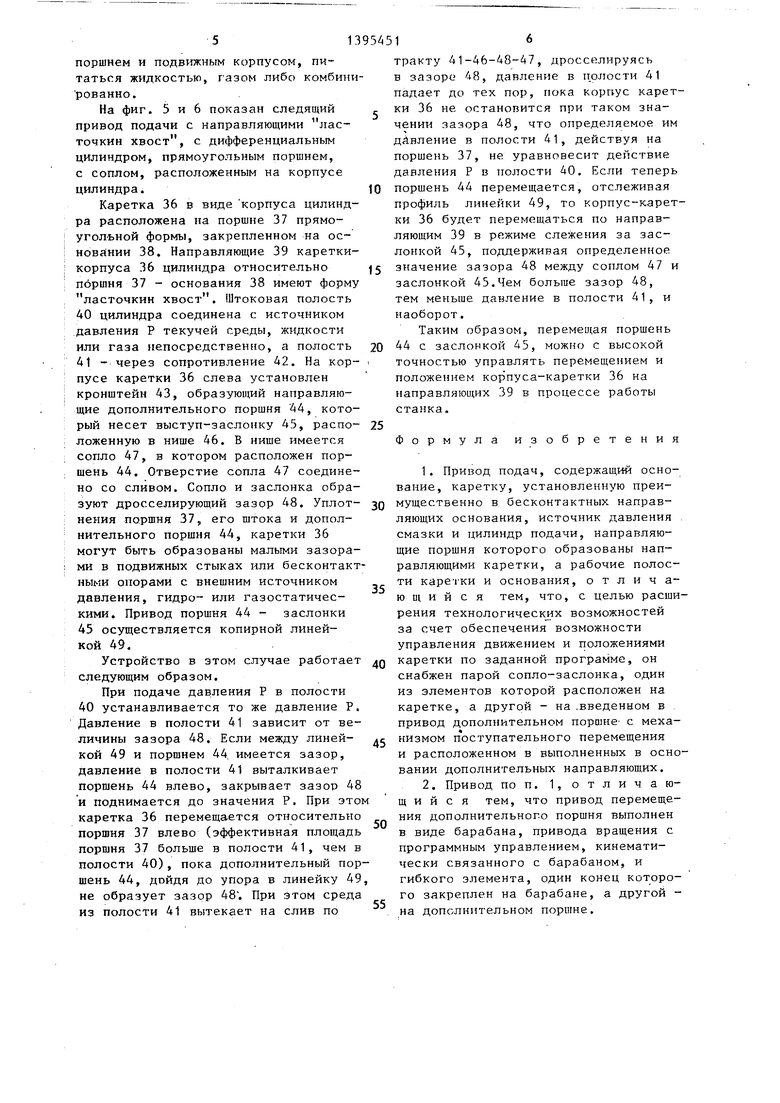

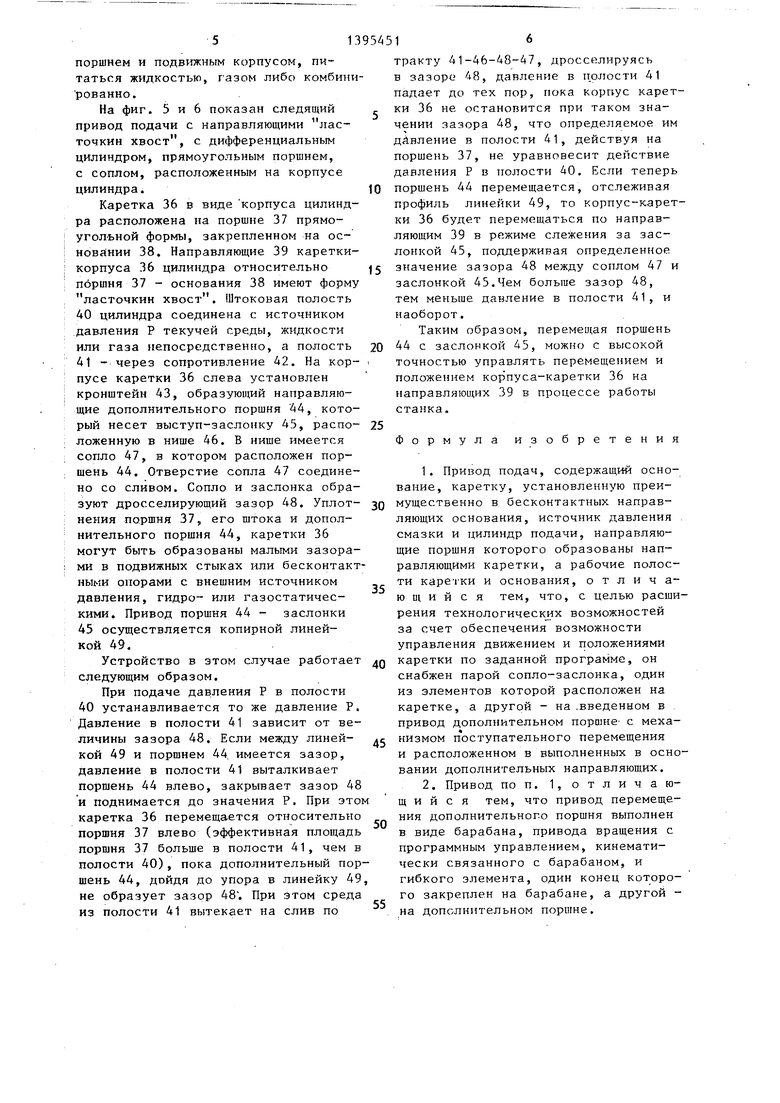

На фиг. 1 представлен привод родач, общий вид; на фиг. 2 - полост Цилиндра с парой сопло-заслонка; на Й)иг, 3 - разрез А-А на фиг, 1 ; на - фиг. 4 - разрез А-А на фиг. 1, при выполнении поршня-каретки прямоугольной формы; на фиг. 5 - привод подач с дифференциальным цилиндром; на фиг. 6- - разрез Б-Б на фиг. 5.

Привод подач (фиг. 1, 2 и 3) содержит каретку, образованную ползу . ;ном 1, несущим резец 2 и установлен- 1ным на скалках 3 и 4. Скалки распо- Ложены с зазором в бесконтактных гидростатических направляющих осно- вания 5, образованных гидростатичес- ;кими радиальными подшипниками 6 взаимообратным дросселированием. Подшипники 6 расположены в корпусах 7, установленных на основании 5. Корпуса 7 образу |ЮТ.с подшипниками 6 гидроцилиндр привода подачи каретки. Ползун 1 своими скал ;ками 3 и 4 образует поршень, направ- |ляющие которого образованы подшипни- ;ками 6, т.е. направляющими каретки. :Каждый подшипник 6 (их всего четыре) содержит в отверстии по четыре равномерно распределенных по окружности несущих кармана 8 и приемных камер 9 Каждый карман 8 соединен с диамет- ;рально противоположной камерой 9 отверстиями 10 и винтовой канавкой 11. Кроме того, подшипник 6 содержит кольцевую камеру 12 подвода смазки,, соединенную с источником давления Р смазки линией 13, е приемными камерами 9 через зазор 14 и с полостью 15 гидроцилиндра через зазор 16 между скалкой 3 и подшипниками 6. В скалке 3 выполнено отверстие 17, соединяющее полость 15 в левом корпусе 7 с полостью 18 в правом корпусе 7, В скалке 4 такого отверстия нет. На левом торце скалки 3 закреплен диск 19 с центральным отверстием 2.0.

В левом корпусе 7 расположен с зазором в направляющих втулках 21 дополнительный поршень 22. Втулки 21

ыполнены в виде радиальных гидротатических подшипников с взаимооб- атным дросселированием, содержащих есущие карманы 8, приемные камеры 9 кольцевую камеру 12 подвода смазки, оединенную с источником давления Р мазки. На поршне. 22 установлен диск 23. Торец 24 на поршне 22 и торец 25 на диске 23,образуют дросселирующие зазоры 26 и 27 с торцами диска 19, ентральное отверстие в диске 19 отверстием 28 в поршне 22 соединено со сливом. Таким образом, аппарат сопло-заслонка образован в полости 15 (сопло - левый торец диска 19, заслонка - торец 24) и в полости 18, поскольку отверстие 17 является ее продолжением (правый торец диска 19- сопло, торец 25 - заслонка). Оба аппарата сопло-з.аслонка через свои дросселирующие зазоры 26 и 27 соединяют полости 15 и 18 со сливом через отверстие 28 и совместно с зазорами 16 в полостях 15 и 18 образуют мост гидравлических сопротивлений, причем зазоры 16 и 29 в полости 15 образуют одно сопротивление моста. Полость, в которую выходит скалка 4, в левом корпусе, каналом 30 соединена с полостью 15 и .все вместе образуют единую левую полость 15 гидроцилиндра. Аналогично образована правая поость 18. Скалка 4 отверстия 17 не имеет.

В данном случае сопла расположены на каретке, а заслонки - на дополнительном поршне, причем аппараты сопло-заслонка выполнены в двух полостях 15 и 18 цилиндра привода подач. Однако, если представить, что диск 19 выполнен без центрального отверстия, а дополнительный поршень 22 кончается справа сплошным торцом 24 с отверстием 28 в нем, то торец 24 поршня 22 будет играть роль сопла, сопряженный с ним торец диска 19 - роль заслонки, а аппарат сопло-заслонка будет только в полости 15. В этом случае, поскольку канал сопротивления зазора 27 перекрыт, для сохранения моста гидросопротивлений из Полости 18 следует организовать слив жидкости через специальное сопроти- ление 31.

Дополнительный поршень 22 снабжен приводом перемещения.Возможный его вариант показан на фиг. 1, На левом конце поршня закреплен кронштейн 32,

который с помощью гибкой связи 33, например тросиком или лентой, связан с барабаном 34, вращающимся, например, от привода 35 с ЧПУ (числовым программным управлением).

Привод подач работает следующим образом.

При подаче давления Р текучая среда, например масло, поступает в кольцевые камеры 12 всех подшипников 6 и 21. Отсюда по трактам 12-14- -9-10-11-10-8 она поступает в несущие карманы гидростатических под- .шипников, откуда, дросселируясь, вытекает наружу (уплотнения не показаны) . При этом каретка своими скалками 3 и 4 всплывает, жестко бесконтактно центрируется текущим слоем масла в пределах зазоров в подшипниках (направляющих) 6, а дополнительный поршень - аналогично в подшипниках (направляющих) 21. Кроме того, по трактам 12-16 и 12-29 масло поступает в полость 15 и по тракту 12-16 - в полость 18 гидроцилиндра. Из полости 15 гидроцилиндра масло вытекает наружу по тракту 15-26-28, а из полости 18 - по тракту 18-17- -27-28, дросселируясь соответственно в зазорах 26 и 27. Зазоры 16, 26, 27 и 29 малы, могут измеряться десятками микрометров, например могут быть равны 20 мкм, причем целесообразно величины этих зазоров (соотношение сопротивлений плеч моста) подобрать так, чтобы давления в полостях 15 и 18 при отсутствии нагрузки были равны 0,5 Р. В этом случае сопротивления на входе в полости 15 и 18 равны сопротивлениям на выходе из них и обеспечиваются максимальные жесткость и чувствительность привода

При отсутствии нагрузки и неподвижном поршне 22 каретка занимает . такое положение в пределах зазоров 26 и 27, при котором равнодействующи давлений в полостях 15 и 18 выравня- лись, т.е. при равенстве эффективных площадей поршня в полостях 15 и 18 давления станут равными. Под действием силы резания Р каретка смещается относительно неподвижного поршня 22 влево. При этом зазор 26 уменьшается а зазор 27 увеличивается, соответственно гидросопротивление зазора 26 увеличивается, а зазора 27 уменьшаются, давление в полости 15 увеличивается, а в полости 18 уменьшается

и эта разность давления в полостях уравновешивает силу резания Ру, и каретка занимает свое новое равновесное положение относительно поршня 22.

Под действием давления в полости 15 поршень 22 выдавливается влево и натягивает гибкую связь 33. При вращении по заданной программе мало0 мощным приводом 35 барабана 34 гибкая связь 33 перемещает с малым усилием соответственно поршень 22 (преодолевается лишь малое усилие давления на поршень 22). При его смещении, напри5 мер, влево зазор 26 увеличивается, а зазор 27 уменьшается, соответственно давление в полости 15 падает, а в полости 18 увеличивается. Так возникает разность давлений, стремящихся

0 восстановить относительное положение каретки и поршня 22. Разность давлений смещает каретку за поршнем 22 и последняя отслеживает его перемещения тем точнее, чем меньше зазоры, больше

5 давление Р, эффективная площадь ос новного поршня. .

Когда диск 19 сплошной без отверстия, поршень 22 оканчивается торцом 24, а полость 18 соединена со сливом через специальное сопротивление 31, каретка тоже привязана к поршню 22, При их относительном смещении меняется зазор 26 и давление в полости 15 (в полости 18 давление сохраняется). При смещении сопла 24 влево давление в полости 15 падает ниже давления в полости 18 и каретка смещается влево вслед за соплом. При смещении сопла 24 вправо давление в полости 15 поднимается вьш1е давления в полости 18 и каретка смещается соответственно вправо. При упрощении конструкции привода уменьшается в два раза жесткость привода по сравнению с первым вариантом. Однако сохраняются широкие возможности высокоточного управления движением и положением каретки по заданной программе.

На фиг. 4 показано выполнение поршня- каретки не цилиндрической, а прямоугольной ,формы. Соответственно прямоугольную форму имеют карманы 8. Это выполнение показано как вариант сечения А-А на фиг. 1 и 2.

Направляющие могут быть контактными, могу т иметь любую форму, а цилиндр может быть плунжерным, штоко- вым, дифференциальньпч, с неподвижным

0

5

0

5

0

5

поршнем и подвижным корпусом, питаться жидкостью, газом либо комбини рованно.

На фиг. 5 и 6 показан следящий привод подачи с направляющими ласточкин хвост, с дифференциальным цилиндром, прямоугольным поршнем, с соплом, расположенным на корпусе цилиндра.

Каретка 36 в виде корпуса цилиндра расположена на поршне 37 прямоугольной формы, закрепленном на ос- 38. Направляющие 39 каретки- корпуса 36 цилиндра относительно поршня 37 - основания 38 имеют форму ласточкин хвост. Штоковая полость

40цилиндра соединена с источником давления Р текучей среды, жидкости или газа непосредственно, а полость

41- через сопротивление 42. На корпусе каретки 36 слева установлен кронштейн 43, образующий направляющие дополнительного поршня 44, который несет выступ-заслонку 45, расположенную в нише 46. В нише имеется сопло 47, в котором расположен поршень 44. Отверстие сопла 47 соединено со сливом. Сопло и заслонка образуют дросселирующий зазор 48. Уплотнения поршня 37, его штока и дополнительного поршня 44, каретки 36 могут быть образованы малыми зазорами в подвижных стыках или бесконтактными опорами с внешним источником давления, гидро- или газостатическими. Привод поршня 44 - заслонки 45 осуществляется копирной линейкой 49.

Устройство в зтом случае работает следующим образом.

При подаче давления Р в полости 40 устанавливается то же давление Р. Давление в полости 41 зависит от величины зазора 48. Если между линейкой 49 и поршнем 44. имеется зазор, давление в полости 41 выталкивает поршень 44 влево, закрывает зазор 48 и поднимается до значения Р. При это каретка 36 перемещается относительно поршня 37 влево (эффективная площадь поршня 37 больше в полости 41, чем в полости 40), пока дополнительный поршень 44, дойдя до упора в линейку 49 не образует зазор 48. При этом среда из полости 41 вытекает на слив по

5

0

5

0

5

0

5

0

5

тракту 41-46-48-47, дросселируясь в зазоре 48, давление в п.олости 41 падает до тех пор, пока корпус каретки 36 не остановится при таком значении зазора 48, что определяемое им дАвление в полости 41, действуя на поршень 37, не уравновесит действие давления Р в полости 40. Если теперь поршень 44 перемещается, отслеживая профиль линейки 49, то корпус-каретки 36 будет перемещаться по направляющим 39 в режиме слежения за заслонкой 45, поддерживая определенное значение зазора 48 между соплом 47 и заслонкой 45.Чем больше зазор 48, тем меньше давление в полости 41, и наоборот.

Таким образом, перемещая поршень 44 с заслонкой 45, можно с высокой точностью управлять перемещением и положением корпуса-каретки 36 на направляющих 39 в процессе работы станка.

Формула изобретения

1.Привод подач, содержащий основание, каретку, установленную преимущественно в бесконтактных направляющих основания, источник давления . смазки и цилиндр подачи, направляющие поршня которого образованы направляющими каретки, а рабочие полости каретки и основания, отличающийся тем, что, с целью расширения тexнoлoгичecкj x возможностей

за счет обеспечения возможности управления движением и положениями каретки по заданной программе, он снабжен парой сопло-заслонка, один из элементов которой расположен на каретке, а другой - на .введенном в привод дополнительном поршне- с механизмом п оступательного перемещения и расположенном в выполненных в основании дополнительных направляющих.

2.Привод по п. 1, отличающийся тем, что привод перемещения дополнительного поршня выполнен в виде барабана, привода вращения с программным управлением, кинематически связанного с барабаном, и гибкого элемента, один конец которого закреплен на барабане, а другой - на дополнительном поршне.

Фи&4

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический сервопривод | 1976 |

|

SU649888A1 |

| Питатель токарного многошпиндельного станка | 1985 |

|

SU1323331A1 |

| Шпиндельный узел | 1979 |

|

SU872186A1 |

| Устройство для разделения прутковогоМАТЕРиАлА HA зАгОТОВКи | 1978 |

|

SU841804A1 |

| Манипулятор для кладки стен из штучных элементов | 1989 |

|

SU1712561A1 |

| СИЛОВАЯ УСТАНОВКА | 1988 |

|

RU2008465C1 |

| Силовая головка | 1990 |

|

SU1756030A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ТЕКУЧИМ АБРАЗИВОМ ОТВЕРСТИЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2539641C2 |

| МАШИНА ДЛЯ ОЧИСТКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2008104C1 |

| Устройство Л.В.Карсавина для измерения крутящего момента | 1989 |

|

SU1693405A1 |

Изобретение относится к области станкостроения и может,быть использовано в приводе подач прецизионных машин для обработки материалов резанием. Целью изобретения является расширение технологических возможностей за счет обеспечения возможности управления движением и положениями каретки по заданной программе. Ползун с резцом закреплен на скалках 3, установленных в основании 5 в гидростатических подшипниках 6. В полости 15 расположена пара сопло-заслонка, элементами которой являются правый торец диска 19 и торец 25 поршня 22, связанного через кронштейн 32 с приводом поступательного перемещения, Под действием давления в полости 15 поршень 22 выдавливается влево и нагружает через кронштейн 32 привод поступательного перемещения. При этом перемещении поршня 22 зазор 26 увеличивается, а зазор 27 умен ьша- ется. 1 з.п. ф-лы, 6 ил. (Л 75 ГО 7 8 00 (UD сд « СП (риг. 2 7Г 8

3 f,B 45J

6 f QФиг.5

38

Jr Фиге

| Ползун | 1974 |

|

SU476130A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-05-15—Публикация

1986-10-30—Подача