Изобретение относится к перера- ботке полимерных материалов в изделия а именно к процессам формования объемных полимерных изделий методом экструзии с последующий раздувом в форму, и может быть использовано в химическом машиностроении.

Цель изобретения - расширение техг , нологических возможностей экструзи- онной головки за счет получения граненых изделий и повышение их качества путем обеспечения их равнотол- щинности.

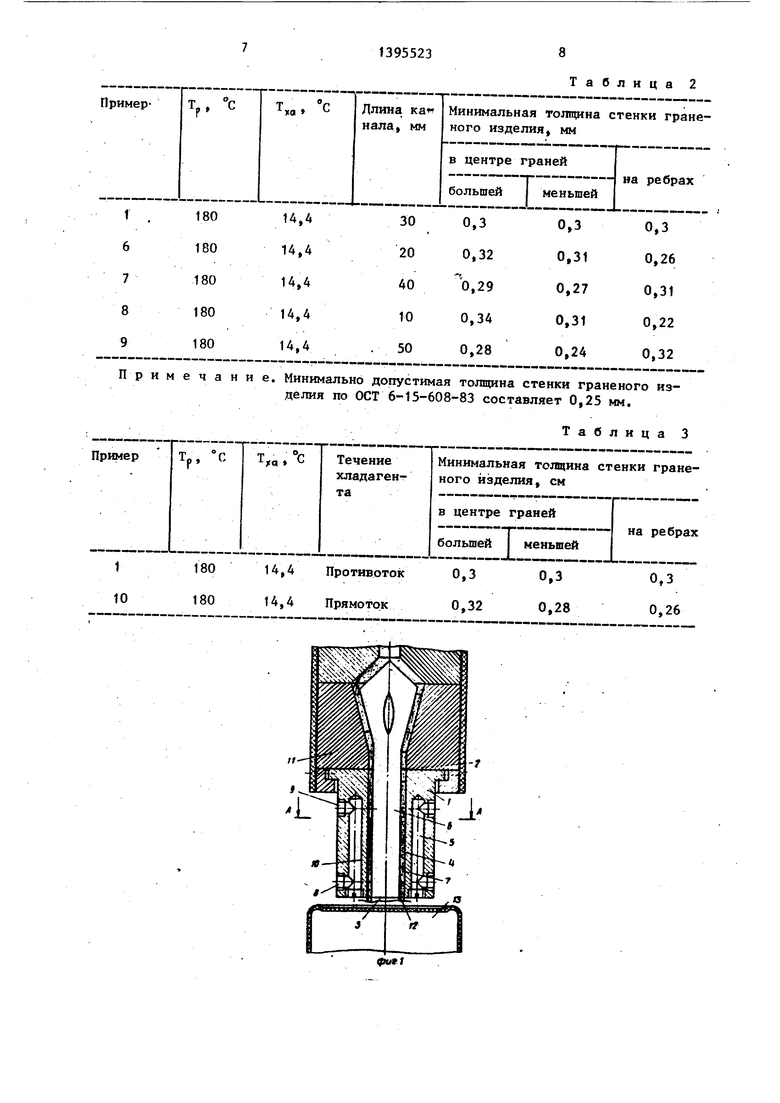

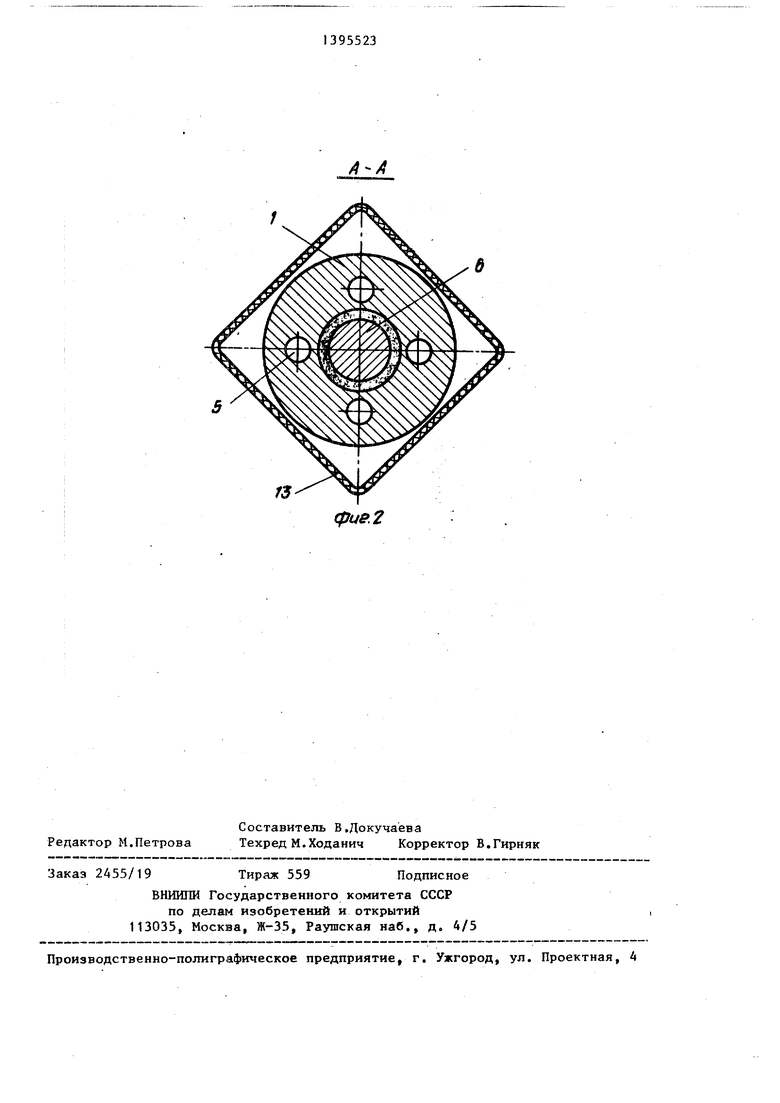

На фиг, 1 изображена экструзионная головка для формования изделий из полимерных материалов, продольное сечение; на фиг. 2 - сечение А-А на фиг.1 (кольцевая матрица с каналами для подачи хладагента).

Способ формования изделий из по- Ьимерных материалов включает подачу расплава полимерного материала в го htoBKy и формование трубчатой заготовки с одновременным ее охлаждением.

Охлаждение трубчатой заготовки ведут путем подачи хладагента вдоль ее образующей противотоком с расплавом полимерного материала, причем температуру подаваемого хладагента определяют по формуле

К X Тр,

температура хладагента, Cj К - коэффициент пропорциональности, равньй 0,06- 0,1;

где .„

Т - температура расплава полимерного материала, С.

Способ может быть реализован с помощью экструзионной головки для формования изделий из полимерных ма- териалов.

Экструзионная головка содержит кольцевую матрицу 1 с входным 2 и выходным 3 отверстиями, формующей поверхностью 4 и каналами 5 для пода- чи хладагента. Головка содержит Дорн 6, смонтированньй соосно кольцевой матрице 1 с образованием формующего канала 7. Оси каналов 5 для подачи хладагента параллельны оси головки. Каналы 5 для подачи хладагента выполнены в теле кольцевой матрицы 1 со стороны ее выходного отверстия 3 по ее периметру и снабжены ;штуцерами 8 и 9 для ввода и зывода хладагента соответственно. Штуцер 8 для ввода хладагента расположен в канале 5 со стороны выходного отверстия 3 кольцевой матрицы 1,

Q

0

5

о

5

Q

с

а штуцер 9 для вьтода хладагента -:. со стороны входного отверстия 2 .кольцевой матрицы 1. Отношение длины канала 5 к расстоянию его поверхности 10 от формующей поверхности 4 1кольцевой матрицы 1 выбрано в пределах 5 - 10. Кольцевая матрица смонтирована в корпусе 11 о

Экструзионная головка работает следующим образом.

Во входное отверстие 2 кольцевой матрицы 1 подается расплав полимерного материала. Последний заполняет формующий канал 7. Через выходное отверстие 3 из кольцевой матрицы 1 выходит трубчатая заготовка 12.

Для обеспечения изготовления граненых изделий 13с различным числом граней (ребер) с использованием одной кольцевой матрицы 1 в ней выполняют несколько каналов 5 ( в качестве 2,3,4,6,8), которые равномерно располагают по периметру кольцевой матрицы 1. Подачу хладагента осуществляют только в те каналы 5, которые расположены вдоль ребер граненого изделия 13. Таким образом, получаемые граненые изделия 13 различной конфигурации (треугольные, прямоугольные многогранные) определяют выбор каналов 5 для подачи хладагента. При прохождении хладагента через указанные каналы 5 происходит съем тепла с кольцевой матрицы 1 на участках их расположения, что в свою очередь вызывает отвод тепла от поверхности экструдируемой трубчатой заготовки

12в зоне расположения каналов 5. Понижение температуры приводит к увеличению вязкости и изменению характера вытяжки трубчатой заготовки 12 при формировании граненого изделия 13.

На частично охлажденных участках трубчатая заготовка 12 при раздуве вытягивается с меньшей скоростью, что гарантирует запас полимерного материала для формирования ребер граненого изделия 13, которые наиболее удалены от центра граненого изделия 13. В выходном отверстии 3 кольцевой матрицы 1 формуется трубчатая заготовка 12 цилиндрической формы, участки которой, соответствующие ребрам формуемого граненого изделия 13, имеют более низкую температуру. Далее трубчатая заготовка 12 раздувается до получения граненого изделия

13нужной формы.

Пример 1, На экструзионно- выдувном агрегате Ходос 04728 (4CCP)f оснапденном экструзионной головкой с диаметром дорна 23 мм и диаметром кольцевой матрицы 26 мм формуют трубчатую заготовку из ПВХ композиции марки Вистан-2У ч (ТУ 6-01-997-79) при температуре расплава (Тр) 180°С. При последующем раздуве в форме получают четьфех- гранное изделие (флакон) емкостью 0,5 л (имеющее в сечений прямоуголь- ник со сторонами 4x6 см). Производительность агрегата 240 шт/ч. В кольцевой матрице головки выполнены каналы для подачи хладагента диаметром 6 мм, протяженность каналов вдоль оси головки 30 мм, расстояние от формуюп1ей поверхности кольцевой матрицы до поверхности канала 4 мм, В качестве хладагента используют воду с температурой (t) 14,4 С, подаваемую под давлением 2 ат в противотоке с расплавом полимерного материа ла.

Пример 2. Аналогично примеру 1, но температура охлаждающей воды 10,.

П р и м е р 3. Аналогично примеру 1, но температура охлаждающей воды 18,0 С.

П р и м е р 4. Аналогично примеру 1, но температура охлаждагацей воды 9°С.

Примерз. Аналогично примеру 1, но температура охлаждающей воды 20°С.

Пример 6. Аналогично примеру 1 , но длина каналов для подачи хладагента 20 .

Пример 7 о Аналогично примеру 1, но длина каналов для подачи хладагента 40 мм.

П р и м е р В. Аналогично при- меру 1, но длина каналов для подачи хладагента 10 мм.

Пример 9. Аналогично примеру 1 , но длина каналов для подачи хладагента 50 мм.

П р и м е р 10. Аналогично примеру 1, но хладагент подают в прямЬ- токе с расплавом полимерного материала.

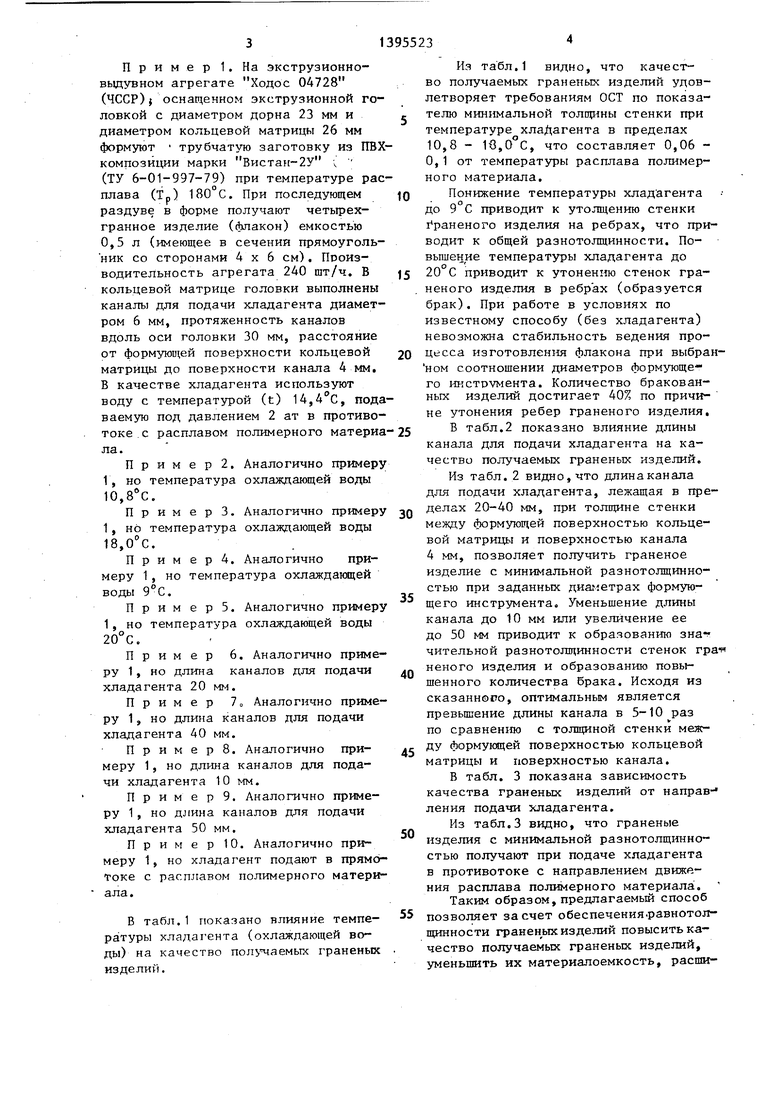

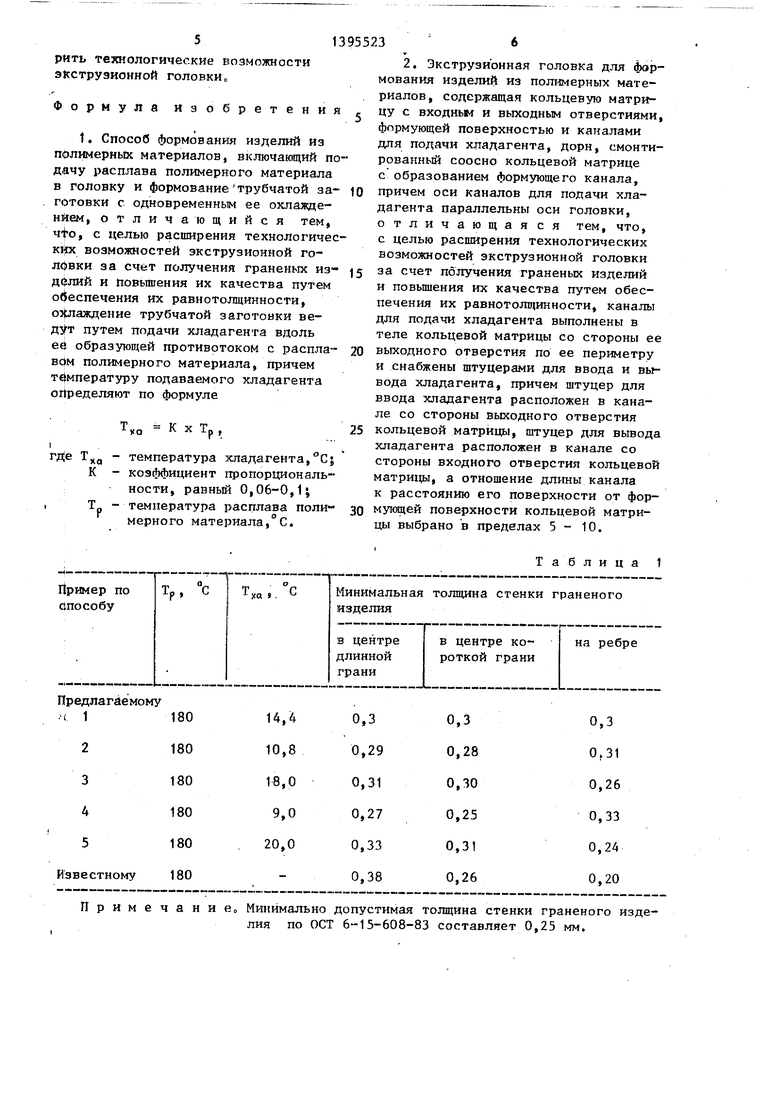

В табл.1 показано влияние темпе ратуры хладагента (охлаждающей воды) на качество получаемых граненых изделий.

с- IQ5 20 -25

зО

Q

д

,

35

55

Из табл.1 видно, что качество получаемых граненых изделий удовлетворяет требованиям ОСТ по показателю минимальной толщины стенки при температуре хлаДагента в пределах 10,8 - 1в,0 С, что составляет 0,06 - 0,1 от температуры расплава полимерного материала.

Понижение температуры хладагента до 9°С приводит к утолщению стенки г раненого изделия на ребрах, что приводит к общей разнотолщинности. Повышение температуры хладагента до 20 С приводит к утонению стенок гра- . неного изделия в ребрах (образуется брак). При работе в условиях по известному способу (без хладагента) невозможна стабильность ведения процесса изготовления флакона при выбран- ном соотношении диаметров формующе го инструмента. Количество бракованных изделий достигает 40% по причине утонения ребер граненого изделия,

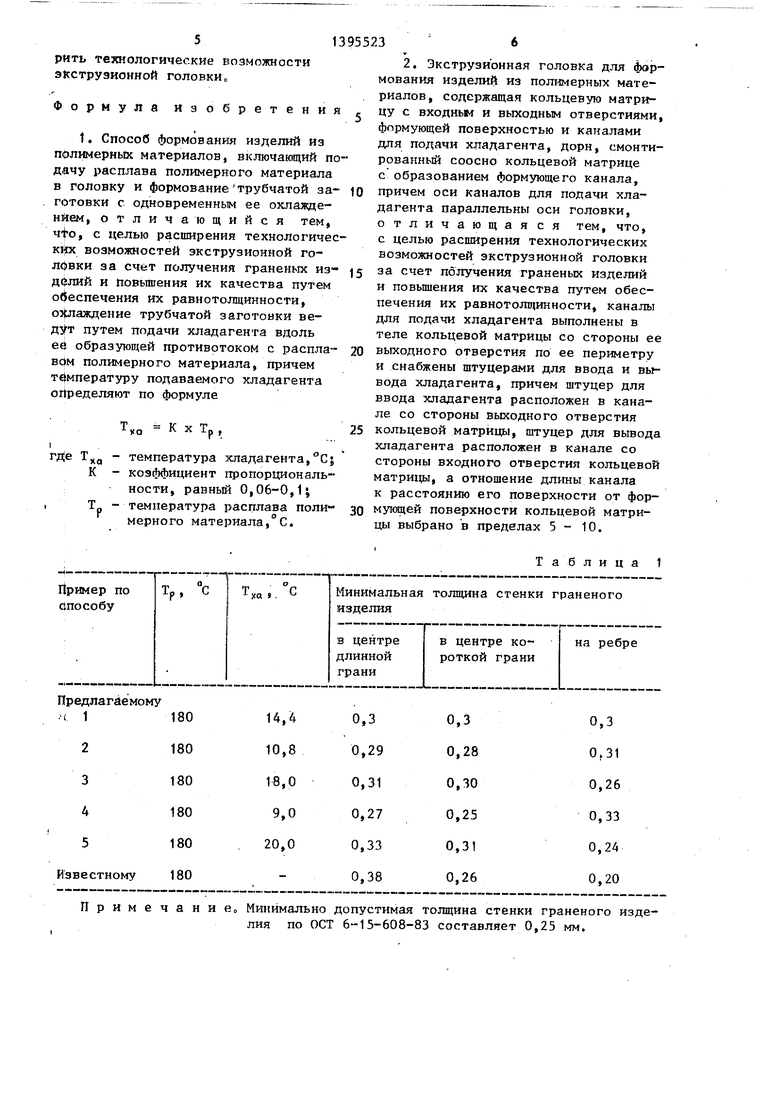

В табл.2 показано влияние длины канала для подачи хладагента на качество получаемых граненых изделий.

Из табл. 2 видно, что длина канала для подачи хладагента, лежащая в пределах 20-40 мм, при толщине стенки между формующей поверхностью кольцевой матрицы и поверхностью канала 4 мм, позволяет получить граненое изделие с минимальной разнотолщинно- стью при заданных диаметрах формующего инструмента. Уменьшение длины канала до 10 мм или увеличение ее до 50 мм приводит к образованию знат чительной разнотолщинности стенок гра-я неного изделия и образованию повышенного количества брака. Исходя из сказанного, оптимальным является превышение длины канала в 5-10 раз по сравнению с толщиной стенки между формукяцей поверхностью кольцевой матрицы и поверхностью канала.

В табл. 3 показана зависимость качества граненых изделий от направ- ления подачи хладагента.

Из табл.3 видно, что граненые изделия с минимальной разнотолщинно- стью получают при подаче хладагента в противотоке с направлением движения расплава полимерного материал.

Таким образом, предлагаемый способ позволяет за счет обеспечения-равнотол- щинности гранен тх изделий повысить качество получаемых граненых изделий, уменьшить их материалоемкость, растирить технологические возможности эКструзионной головкио

Формула Изобретения

1. Способ формойаншг изделий из полимерных материалов, включающий по дачу расплава полимерного материала в головку и формование трубчатой за ю готовки с одновременным ее охлаждением, отличающийся тем, 4to, с целью расширения технологических возможностей экструзионной головки за счет получения граненых из- и повышения их качества путем обеспечения их равнотолщинности, озртаждение трубчатой заготовки ведут путем подачи хладагента вдоль ее образующей противотоком с расплавом полимерного материала, причем температуру подаваемого хладагента определяют по формуле

XQ

К X Т,

Р .

ха К

где - температура хладагента,С} коэффициент пропорциональности, равный 0,06-0,1j температура расплава полимерного материала,с.

15

1395523 6

2. Экструзионная головка для формования изделий из полимерных материалов, содержащая кольцевую матри цу с входньм и выходным отверстиями, формующей поверхностью и каналами для подачи хладагента, дорн, смонти- рованньй соосно кольцевой матрице с образованием формующего канала, причем оси каналов для подачи хладагента параллельны оси головки, отличающаяся тем, что, с целью расширения технологических возможностей экструзионной головки за счет получения граненых изделий и повышения их качества путем обеспечения их равнотол1цинности, каналы для подачи хладагента выполнены в теле кольцевой матрицы со стороны ее выходного отверстия по ее периметру и снабжены штуцерами для ввода и вода хладагента, причем штуцер для ввода хладагента расположен в канале со стороны выходного отверстия кольцевой матрицы, штуцер для вывода хладагента расположен в канале со стороны входного отверстия кольцевой матри1ц 1, а отношение канала к расстоянию его поверхности от формующей поверхности кольцевой матрицы выбрано в пределах 5 - 10.

20

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионная головка для полимерных материалов | 1982 |

|

SU1047717A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2494870C1 |

| Экструзионная головка для переработки пластмасс | 1983 |

|

SU1125133A1 |

| Способ изготовления изделия из термопластичных полимерных материалов и устройство для его осуществления | 2019 |

|

RU2732299C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА С ЦЕНТРИРУЮЩИМ УСТРОЙСТВОМ | 2003 |

|

RU2245248C1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| ЙСЕСОЮЗНАЯ | 1973 |

|

SU396270A1 |

| Экструзионная головка для выдувного формования | 1984 |

|

SU1199649A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ГИБКОЙ ТРУБЫ | 2010 |

|

RU2450926C1 |

Изобретение относится к области переработки полимерных материалов в изделия, именно к процессам формования объемных изделий. Цель изобретения - расширение технологических возможностей экструзионной головки за счет получения граненых изделий и повышение их качества путем обеспечения их равнотолищнности. Для чего на стадии формования трубчатой заготовки ее охлаждение ведут путем подзчи хладагента вдоль ее образующей противотоком с расплавом полимерного материала. Экструзионная головка содержит кольцевую матрицу с вход- ньм и выходным отверстиями, формующей поверхностью и каналами для подачи хладагента. Они выполнены в теле кольцевой матрицы со стороны ее выходного отверстия по ее периметру. Они снабжены штуцерами для ввода и вывода хладагента. Они расположены соответственно со стороны выходного и входного отверстий кольцевой матрицы. Отношение длины канала к расстоянию его поверхности от формуюп1ей поверхности кольцевой матрицы выбрано в пределах от 5 до 10. Во входное отверстие кольцевой матрицы подается расплав полимерного материала. Он заполняет формующий канал. Для обеспечения изготовления граненых изделий в кольцевой матрице выполняют несколько каналов. Подачу хладагента осуществляют только .в те каналы, которые расположены вдоль ребер граненого изделия. В выходном отверстии кольцевой матршда формуется трубчатая заготовка цилиндрической формы. Ее участки, соответствующие ребрам фор- Л1уемого граненого изделия, имеют бо- . лее низкую температуру. Далее трубчатая заготовка раздувается до полу- чения граненого изделия нужной фор- мы. 2 с.п. ф-лы, 2 ил., . с (Л СО со ел СП tsD GO

Предлагаемому

Примечание. Минимально допустимая толщина стенки граненого изделия по ОСТ 6-15-608-83 составляет 0,25 мм.

Таблица 1

Таблица 2

ГУ

фче.2

| Басов Н.И | |||

| и др | |||

| Оборудование для производства объемных изделий из термопластов | |||

| М.: Машиностроение, 1972, с | |||

| Котел | 1921 |

|

SU246A1 |

| ФОРМУЮЩАЯ ГОЛОВКА К ЭКСТРУДЕРУ | 0 |

|

SU233881A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-05-15—Публикация

1986-07-18—Подача