со

со

Изобретение относится к области регенерации цинкхромовых катализаторов для гидрирования карбонильных соединений и может быть использовано при производстве спиртов.

Цель изобретения - получение катализатора с увеличенным сроком службы и упрощение процесса регенерации за счет применения нового режима обработки газовой смесью.

Пример 1. Цинкхромовый катализатор состава, мас.%: оксид хрома 38,0, оксид цинка 62,0 или оксид хрома 32J оксид цинка 68,0 загружают в реактор емкостью 3л, создают давление 15 Mlla и в потоке циркулирующего азот.а равномерно разогревают с 20 до 180°С в течение 8 ч со скоростью 700 ч , при этом удаляется часть адсорбционной и кристаллизационной воды. Далее, в циркулирующий азот порциями дозируют водород со скоростью 10 ч при постепенном подъеме температуры от 180 до 195°С. Подъем температуры производят в течение 40 ч. В процессе вьщержки удаляется примерно 75% воды, образующейся при восстановлени ..На этом процесс восстановления заканчивают, газ заменяют на водород для осуществления реакции гидрирования при заданных параметрах.

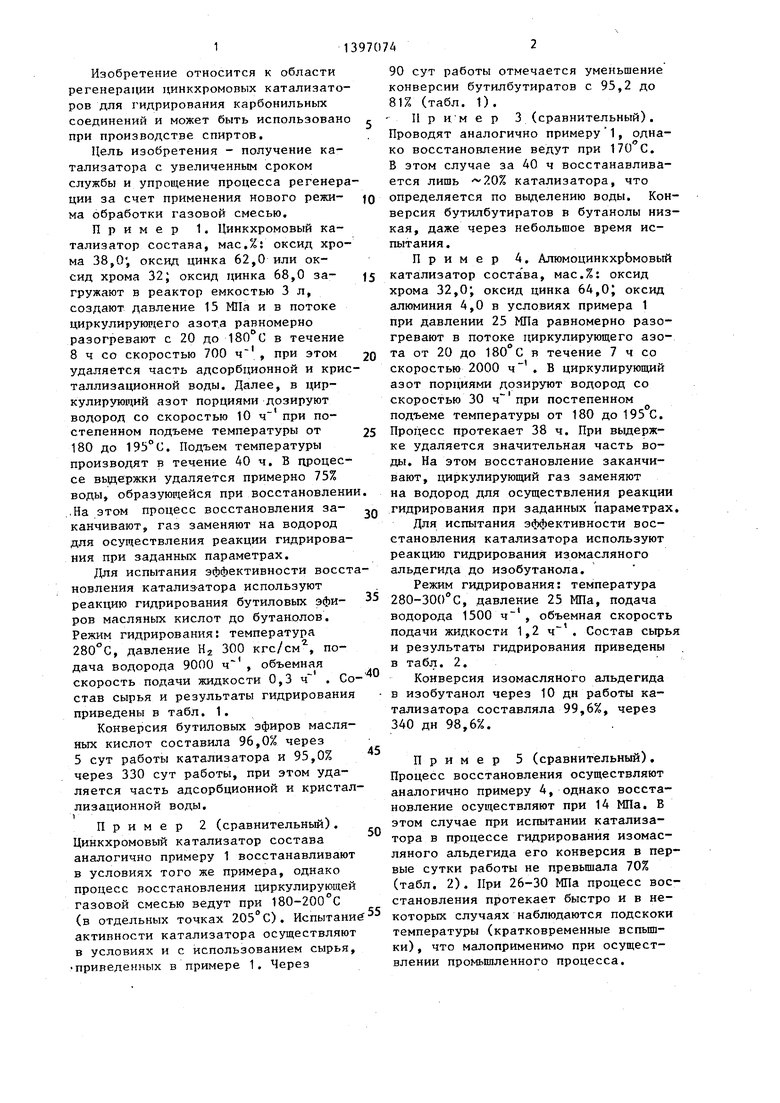

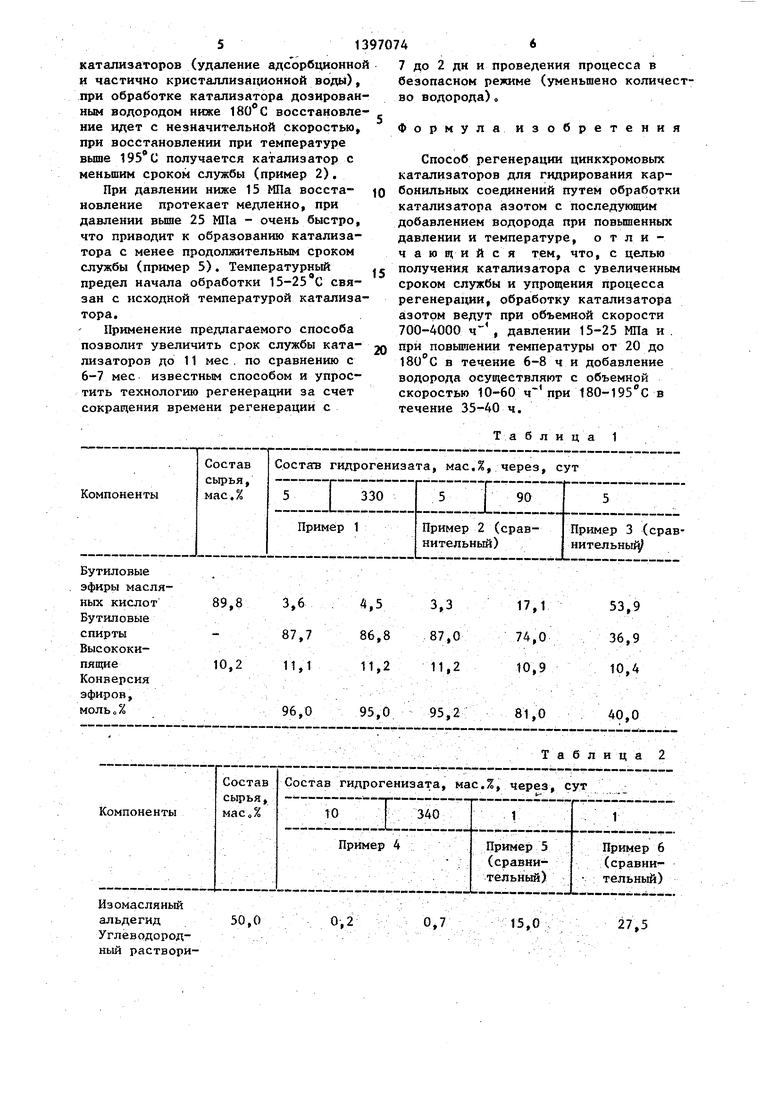

Для испытания эффективности восст новления катализ-атора используют реакцию гидрирования бутиловых эфи- ров масляных кислот до бутанолов. Режим гидрирования: температура 280°С, давление HZ 300 кгс/см, подача водорода 9000 , объемная скорость подачи жидкости 0,3 ч . Состав сырья и результаты гидрирования приведены в табл. 1.

Конверсия бутиловых зфиров масляных кислот составила 96,0% через 5 сут работы катализатора и 95,0% через 330 сут работы, при этом удаляется часть адсорбционной и кристаллизационной воды.

Пример 2 (сравнительный). Цинкхромовый катализатор состава аналогично примеру 1 восстанавливают в условиях того же примера, однако процесс восстановления циркулирующей газовой смесью ведут при Т80-200°С (в отдельных точках 205°С). Испытани активности катализатора осуществляют в условиях и с использованием сырья, приведенных в примере 1. Через

0

5

0

5

0

5

0

5

0

5

90 сут работы отмечается уменьшение конверсии бутилбутиратов с 95,2 до 81% (табл. 1).

П р и м е р 3 (сравнительный). Проводят аналогично примеру 1, однако восстановление ведут при . В этом случае за 40 ч восстанавливается лишь катализатора, что определяется по выделению воды. Конверсия бутилбутиратов в бутанолы низкая, даже через небольшое время испытания .

Пример 4. АлюмоцинкхрЬмовый катализатор состава, мас.%: оксид хрома 32,0; оксид цинка 64,0J оксид алюминия 4,0 в условиях примера 1 при давлении 25 МПа равномерно разогревают в потоке циркулирующего азота от 20 до в течение 7 ч со скоростью 2000 . В циркулирующий азот порциями дозируют водород со скоростью 30 при постепенном подъеме температуры от 180 до 195 С. Процесс протекает 38 ч. При выдержке удаляется значительная часть воды. На этом восстановление заканчивают, циркулирующий газ заменяют на водород для осуществления реакции гидрирования при заданных параметрах.

Для испытания эффективности восстановления катализатора используют реакцию гидрирования изомасляного альдегида до изобутанола.

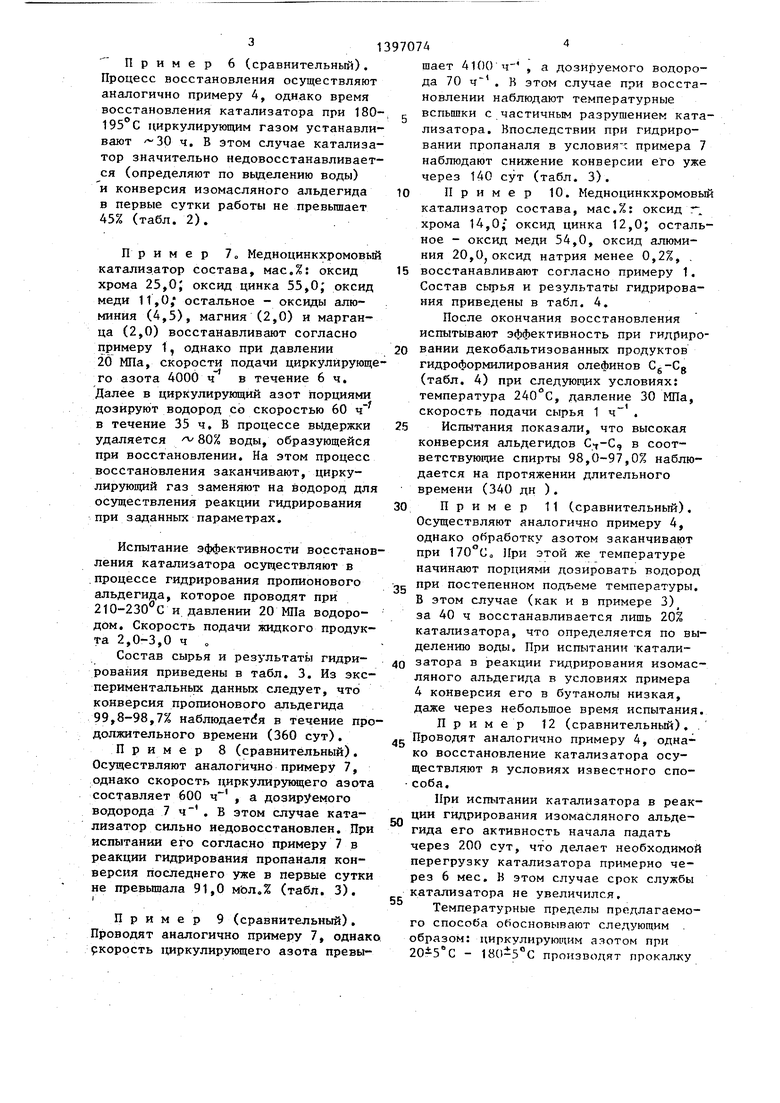

Режим гидрирования: температура 280-300 0, давление 25 МПа, подача водорода 1500 , объемная скорость подачи жидкости 1,2 ч Состав сьфья и результаты гидрирования приведены в табл. 2.

Конверсия изомасляного альдегида в изобутанол через 10 дн работы катализатора составляла 99,6%, через 340 дн 98,6%.

Пример 5 (сравнительный), Процесс восстановления осуществляют аналогично примеру 4, однако восстановление осуществляют при 14 Ша. В этом случае при испытании катализатора в процессе гидрирования изомасляного альдегида его конверсия в первые сутки работы не превьшала 70% (табл. 2). При 26-30 МПа процесс восстановления протекает быстро и в некоторых случаях наблюдаются подскоки температуры (кратковременные вспьпп- ки), что малоприменимо при осуществлении промышленного процесса.

31

Пример 6 (сравнительный). Процесс восстановления осуществляют аналогично примеру 4, однако время восстановления катализатора при 180- 195 С циркулирующим газом устанавливают ч. В этом случае катализатор значительно недовосстанавливает- ся (определяют по вьщелению воды) и конверсия изомасляного альдегида в первые сутки работы не превьшает 45% (табл. 2).

Пример 7 о Медноцинкхромовый катализатор состава, мас.%: оксид хрома 25,0; оксид цинка 55,Oj оксид меди 11,0, остальное - оксиды алюминия (4,5), магния (2,0) и марганца (2,0) восстанавливают согласно примеру 1, однако при давлении 2б МПа, скорости подачи циркулирующего азота 4000 ч в течение 6 ч. Далее в циркулирующий азот йорциями дозируют водород со скоростью 60 ч в течение 35 ч, В процессе вьщержки удаляется 80% воды, образующейся при восстановлении. На этом процесс восстановления заканчивают, циркулирующий газ заменяют на водород для осуществления реакции гидрирования при заданных параметрах.

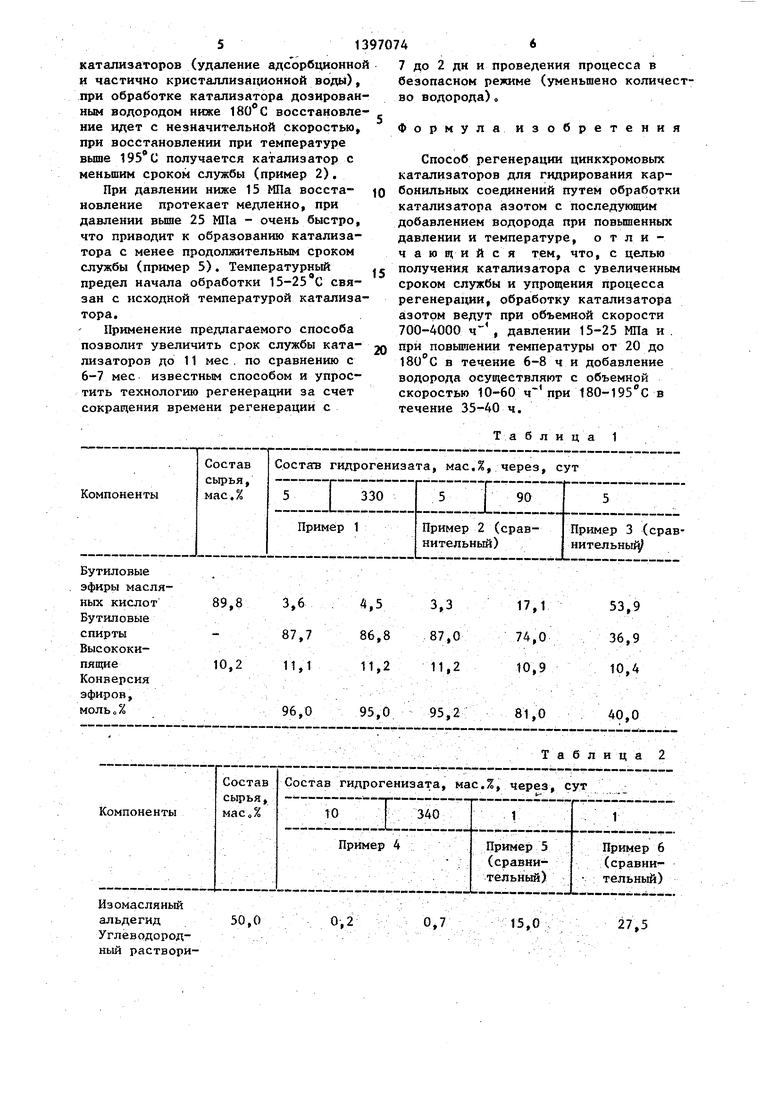

Испытание эффективности восстановления катализатора осуществляют в процессе гидрирования пропионового альдегида, которое проводят при 210-230°С и. давлении 20 МПа водородом. Скорость подачи жидкого продукта 2,0-3,0 ч ,

Состав сырья и результаты гидрирования приведены в табл. 3. Из экс- периментальньгх данных следует, что конверсия пропионового альдегида 99,8-98,7% наблюдается в течение продолжительного времени (360 сут).

Пример 8 (сравнительный). Осуществляют аналогично примеру 7, однако скорость циркулирукицего азота

600 ,-t

-I

а дозируемого

составляет

водорода 7 . В этом случае катализатор сильно иедовосстановлен. При испытании его согласно примеру 7 в реакции гидрирования пропаналя конверсия последнего уже в первые сутки

не превышала 91,0 мЬл,% (табл. 3).

г ,

Пример 9 (сравнительный). Проводят аналогично примеру 7, однак ркорость 1шркулирующего азота превы0

5

0

5

0

5

0

0

5

щает 4100 -(

а дозируемого водорода 70 ч . Н этом случае при восстановлении наблюдают температурные вспышки с частичным разрушением катализатора. Впоследствии при гидрировании пропаналя в условия : примера 7 наблюдают снижение конверсии его уже через 140 сут (табл. 3).

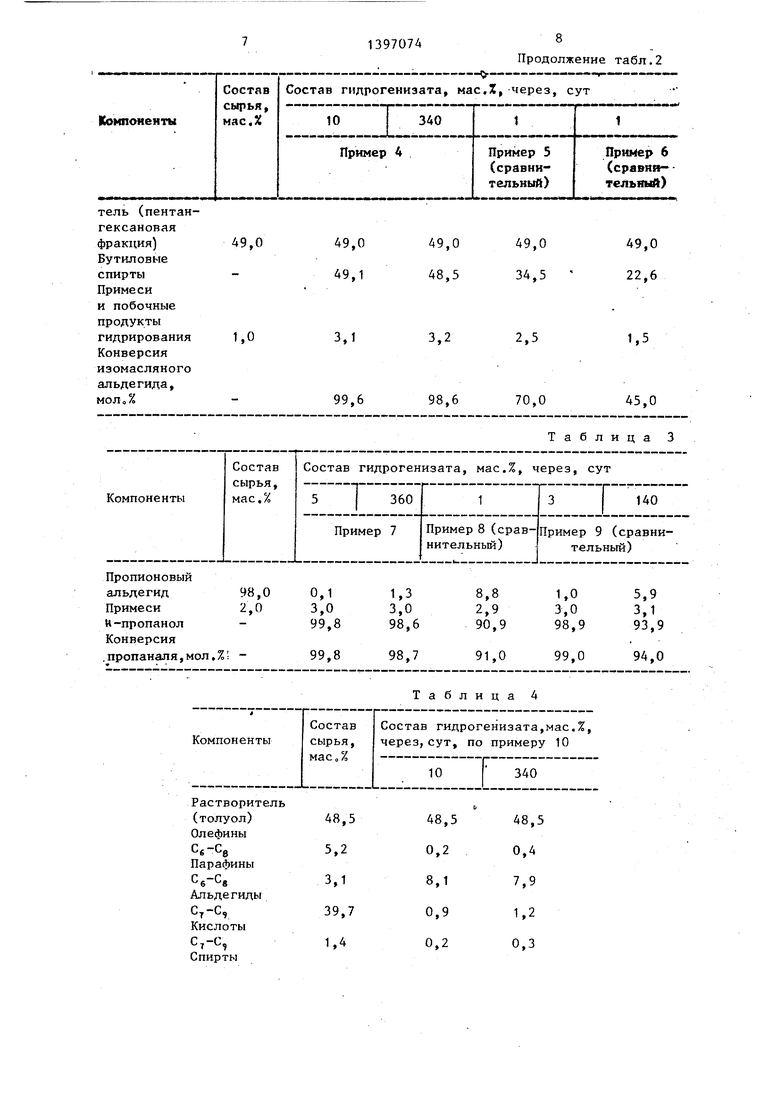

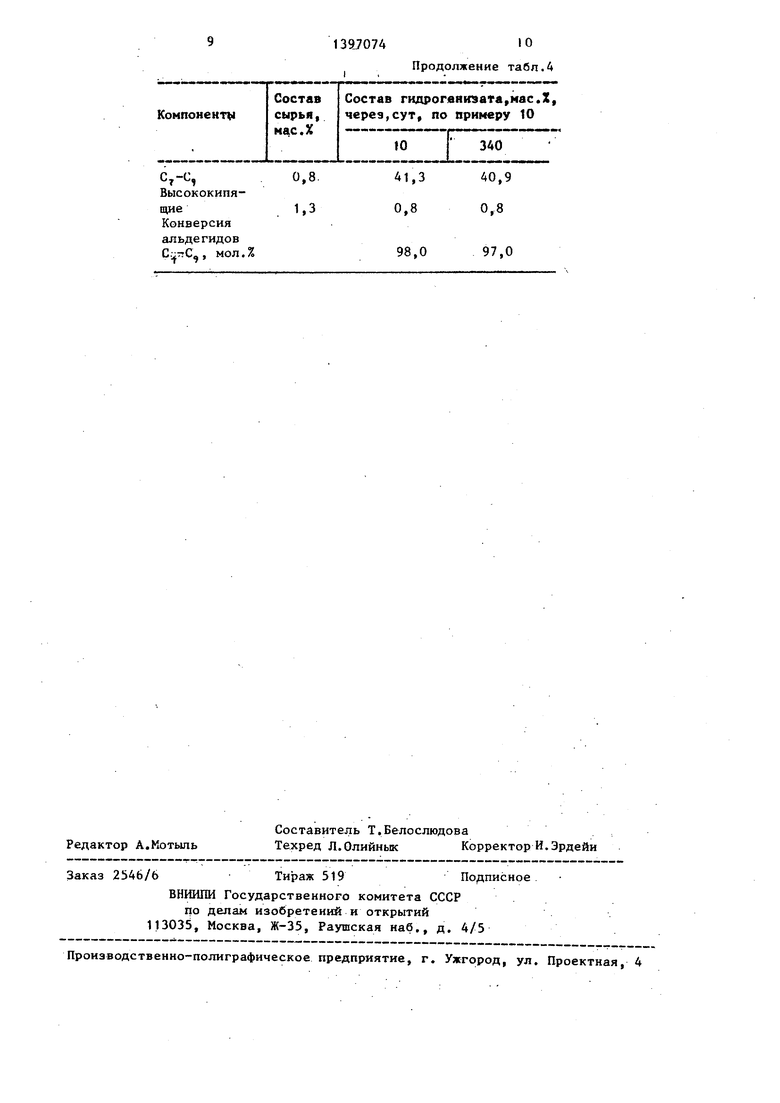

Пример 10. Медноцинкхромовый катализатор состава, мас.%: оксид . хрома 14,0; оксид цинка 12,0; остальное - оксид меди 54,0, оксид алюминия 20,Oj оксид натрия менее 0,2%, , восстанавливают согласно примеру 1. Состав сьфья и результаты гидрирования приведены в табл. 4.

После окончания восстановления испытывают эффективность при гидрировании декобальтизованных продуктов гидроформилирования олефинов Cg-Cg (табл. 4) при следующих условиях: температура 240°С, давление 30 МПа, скорость подачи сырья 1 ч .

Испытания показали, что высокая конверсия альдегидов , в соответствующие спирты 98,0-97,0% наблюдается на протяжении длительного времени (340 дн ).

Пример 11 (сравнительный). Осуществляют аналогично примеру 4, однако обработку азотом заканчивают при 170°Со При этой же температуре начинают порциями дозировать водород при постепенном подъеме температуры. В этом случае (как и в примере 3) за 40 ч восстанавливается лишь 20% катализатора, что определяется по выделению воды. При испытании катализатора в реакции гидрирования изомасляного альдегида в условиях примера 4 конверсия его в бутанолы низкая, даже через небольшое время испытания. Пример 12 (сравнительный). . g Проводят аналогично примеру 4, однако восстановление катализатора осуществляют я условиях известного спо- соба.

При испытании катализатора в реакции гидрирования изомасляного альдегида его активность начала падать через 200 сут, что делает необходимой перегрузку катализатора примерно через 6 мес. В этом случае срок службы катализатора не увеличился.

Температурные пределы предлагаемого способа обосновывают следующим . образом: циркулирующим аяотом при 20г-5 С - 180-5°С производят прокал у

катализаторов (удаление адсорбционной и частично кристаллиза1и1онной воды), при обработке катализатора дозированным водородом ниже 180 С восстановле- ние идет с незначительной скоростью, при восстановлении при температуре выше получается катализатор с меньшим сроком службы (пример 2).

При давлении ниже 15 МПа восста- новление протекает медленно, при давлении выше 25 Mia - очень быстро, что приводит к образованию катализатора с менее продолжительным сроком службы (пример 5). Температурный предел начала обработки 15-25 С связан с исходной температурой катализатора.

Применение предлагаемого способа позволит увеличить срок службы ката- лизаторов до 11 мес . по сравнению с 6-7 мес известным способом и упростить технологию регенерации за счет сокращения времени регенерации с

7 до 2 дн и проведения процесса в безопасном режиме (уменьшено количество водорода),

Формула изобретения

Способ регенерации цинкхромовых катализаторов для гидрирования карбонильных соединений путем обработки катализатора азотом с последукицим добавлением водорода при повьш1енных давлении и температуре, отличающийся тем, что, с целью получения катализатора с увеличенным сроком службы и упрощения процесса регенерации, обработку катализатора азотом ведут при объемной скорости 700-4000 ч, давлении 15-25 МПа и . при повышении температуры от 20 до ISO c в течение 6-8 ч и добавление водорода осуществляют с объемной скоростью 10-60 при 180-195°С в течение 35-40 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ МЕДНОЦИНКХРОМОВОГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ АЛЬДЕГИДОВ | 1999 |

|

RU2148433C1 |

| Способ регенерации катализатора гидрирования ненасыщенных альдегидов | 1990 |

|

SU1777953A1 |

| СПОСОБ ГИДРИРОВАНИЯ 2-ЭТИЛГЕКСЕНАЛЯ В 2-ЭТИЛГЕКСАНОЛ | 2000 |

|

RU2178781C1 |

| Способ восстановления меднохромового катализатора для гидрирования карбонильных соединений | 1985 |

|

SU1286274A1 |

| Способ регенерации меднохромового катализатора для гидрирования альдегидов | 1987 |

|

SU1498552A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНА | 1998 |

|

RU2135461C1 |

| Способ регенерации медьцинкхромовых катализаторов для гидрирования карбонильных соединений | 1988 |

|

SU1600831A1 |

| Способ восстановления медно-цинк-хромового катализатора для гидрирования карбонильных соединений | 1980 |

|

SU858917A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОГО НИКЕЛЬСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ГИДРИРОВАНИЯ | 1996 |

|

RU2100071C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУТАНОЛ-БУТИЛФОРМИАТНЫХ ФРАКЦИЙ | 2005 |

|

RU2284313C1 |

Изобретение касается каталитической химии, в частности регенерации цинкхромового катализатора (КТ) для гидрирования карбонильных соединений. Процесс ведут обработкой КТ азотом с объемной скоростью 700-400 при давлении 15-25 МПа и повышении температуры от 20 до в течение 6-8 ч. Затем добавляют водород с объемной скоростью 10-60 180- 195°С в течение 35-40 ч. Эти условия увеличивают срок службы КТ с 6-7 до 11 мае. при упрощении процесса за счет сокращения времени регенерации с 7 до 2 дн и проведения ее в безопасном режиме (уменьшение количества водорода). 4 табЛо S (Л

30,0

0,2

Таблица 2

0,7

15,0 ;

27,5

тель (пентан- гексановая

Спирты

139J074I О

Продолжение табл.4

Состав сырья, нас.%

Состав гидрогвяи9ага,мас.Х, через,сут, по примеру 10

с,-с,

Высококипя- пще

Конверсия альдегидов C/jrrC, , мол./

ЗАО

40,9 0,8

97,0

| 0 |

|

SU162824A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ активирования меднохромовых катализаторов для гидрирования | 1972 |

|

SU466044A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ восстановления медно-цинк-хромового катализатора для гидрирования карбонильных соединений | 1980 |

|

SU858917A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-05-23—Публикация

1986-06-27—Подача