1

Изобретение относится к производству электросварочных труб, а точнее к способам высокочастотной сварки.

Изобретение наиболее эффективно может быть использовано при изготовлении ПРЯМОШОВНЫХ труб МсШОГО

диаметра с большими скоростями сварки.

При высокочастотной сварке прямошовных труб внутрь трубы в зоне сварки вводится ферромагнитный сердечник для концентрации магнитных потоков и свариваемых кромках трубы t|l.

Однако в процессе сварки ферромагнитный сердечник нагревается и при -достижении температуры точки Кюри теряет магнитные свойства, что приводит к перераспределению магнитных потоков по более обширной области трубной заготовки и обуславливает малую долговечность сердечника. При сварке труб малого диаметра нет возможности получить достаточную концентрацию мощности на свариваемых кромках при больших скоростях свар.ки, что ограничивает возможность повышения скорости сварки и не исклю чает возможности раскрытия шва после Шовосжимающих роликов.

При этом в зоне сварки работает только часть ферромагнитного сердечника, которая быстро нагревается, и теряет свои магнитные свойства. Остальная часть сердечника остается относительно холодной из-за малой теплопроводности феррита. Охлаждение сердечника только водой недостаточно эффективно, т.к. по вышеуказанной причине охлаждаются только поверхностные слои сердечника, а его внутренняя часть не успевает охладиться.

Наиболее близким по технической сущности к предлагаемому является способ высокочастотной сварки продольных швов трубных заготовок, cor.ласно которому внутрь предварительно сформованной трубной заготовки в зоне сварки помещают подвижный ферромагнитный сердечник, при этом сердечнику сообщают возвратно-поступательное перемещение вдоль ори трубной заготовки {2 .

Однако возвратно-поступательное перемещение сердечника не исключает возможность его нагрева излучением от нагретых и расплавленных на протяжении 40-75 мм кромок трубной заготовки, не обеспечивает равнЬмерного нагрева сердечника по периметру и, следовательно, стабильности мощности, выделяемой в кромках трубной заготовки, что снижает скорость сварки.

Недостаток известного способа высокочастотной сварки продольных швов трубных заготовок заключается в том, что он не может быть использован присварке труб малого диаметра (6-25 мм), так как при этом расстояние между клетями стана мало и осуществить возвратно-поступательно перемещение сердечника на расстояние. Обеспечивающее его достаточное охлаждение (50-100 мм), практически невозможно.

Цель изобретения - повышение долговечности оборудования путем устранения местного перегрева ферромагнитного сердечника и повышение скорости сварки за счет повышения стабильности мощности, выделяемой в свариваемых кромках.

Поставленная цель достигается созданием способа высокочастотной сварки трубных заготовок, при котором внутри трубной заготовки в зоне сварки помещают подвижный ферромагнитный сердечник. При этом, согласно изобретению, ему сообщают вращательное движение относительно продольной оси трубной заготовки.

Предложенный способ высокочастот,ной сварки трубных заготовок позволяет устранить местный перегрев ферромагнитного сердечника, благодаря сообщению ему вращательного движения, что приводит к равномерному нагреву сердечника по периметру со значительно меньшей скоростью и уменьшает нагрев излучением от расплавленных кромок трубной заготовки, а, следовательно, повысить долговечность. Кроме того, обеспечивается стабильность мощности, выделяемой в кромках трубной заготовки на определенном ее участке, что дает возможность увеличить скорость сварки.

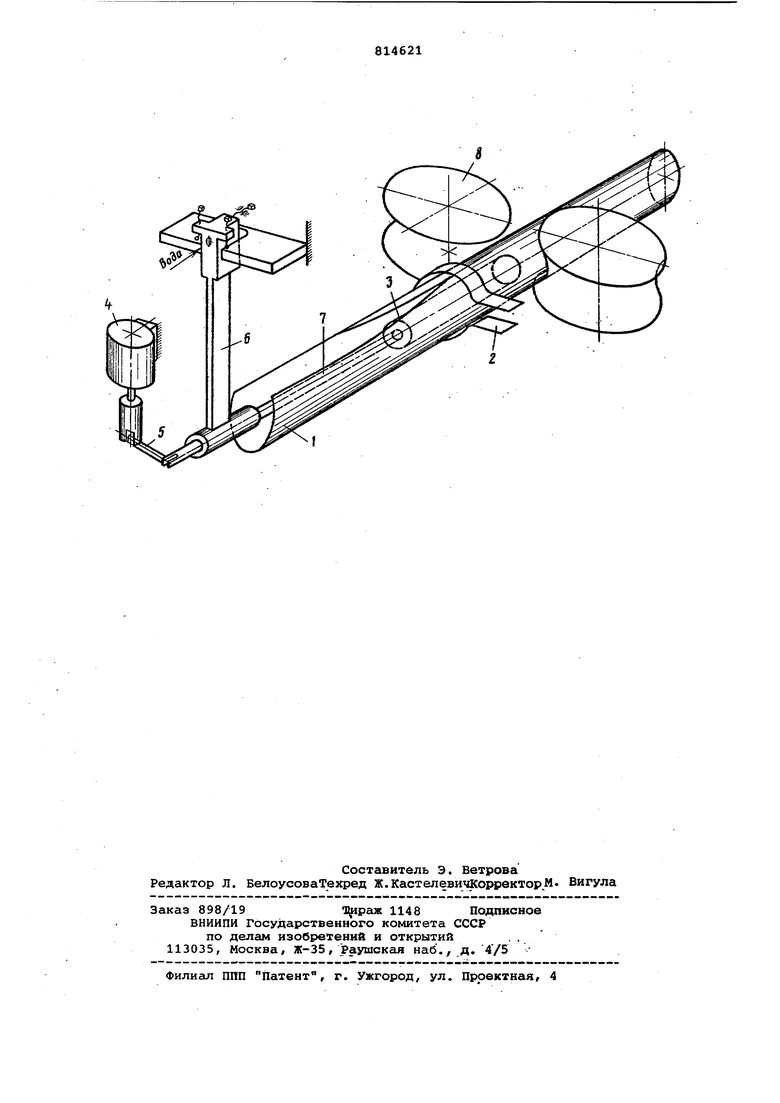

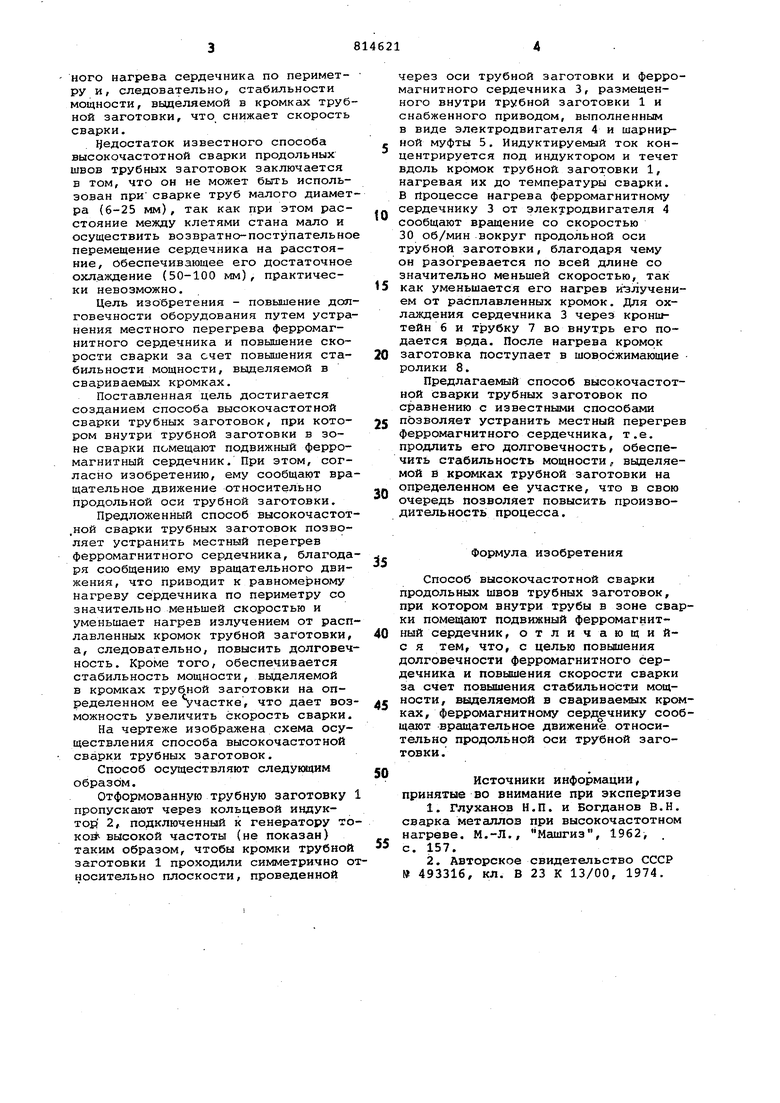

На чертеже изображена схема осуществления способа высокочастотной сварки трубных заготовок.

Способ осуществляют следуквдим образом.

Отформованную трубную заготовку пропускают через кольцевой индукTopf 2, подключенный к генератору токой высокой частоты (не показан) таким образом, чтобы кромки трубной заготовки 1 проходили симметрично оносительно плоскости, проведенной

через оси трубной заготовки и ферромагнитного сердечника 3, размещенного внутри трубной заготовки 1 и снабженного приводом, выполненным в виде электродвигателя 4 и шарнирг ной муфты 5. Индуктируемый ток концентрируется под индуктором и течет вдоль кромок трубной заготовки 1, нагревая их до температуры сварки. В Процессе нагрева ферромагнитному

сердечнику 3 от электродвигателя 4

сообщают вращение со скоростью 30 об/мин вокруг продольной оси трубной заготовки, благодаря чему он разогревается по всей длине со значительно меньшей скоростью, так

5 как уменьшается его нагрев излучением от расплавленных кромок. Для охлаждения сердечника 3 через кронштейн 6 и трубку 7 во внутрь его подается вода. После нагрева кромок

0 заготовка поступает в шоврсжимающие ролики 8.

Предлагаемый способ высокочастотной сварки трубных заготовок по сравнению с известными способагии

5 позволяет устранить местный перегрев ферромагнитного сердечника, т.е. продлить его долговечность, обеспечить стабильность мощности, выделяемой в кромках трубной заготовки на

определенном ее участке, что в свою очередь позволяет повысить производительность процесса.

Формула изобретения

Способ высокочастотной сварки продольных швов трубных заготовок, при котором внутри трубы в зоне сварки помещают подвижный ферромагнитный сердечник, отличающийс я тем, что, с целью повышения долговечности ферромагнитного сердечника и повышения скорости сварки за счет повышения стабильности мощ- ности, вьзделяемой в свариваемых кротлках, ферромагнитному сердечнику сообщают вращательное движение относительно продольной оси трубной заготовки.

Источники информации, принятые во внимание при экспертизе

1.Глуханов Н.П. и Богданов В.Н. сварка металлов при высокочастотном нагреве. М.-Л., Машгиз, 1962,

5 с. 157.

2.Авторское свидетельство СССР 493316, кл. В 23 К 13/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296023C1 |

| Устройство для высокочастотной сварки труб с двумя продольными швами | 1975 |

|

SU574293A1 |

| Индуктор для высокочастотной сварки | 1975 |

|

SU527271A1 |

| Устройство для высокочастотной сварки | 1980 |

|

SU870036A1 |

| Сердечник для радиочастотной сварки прямошовных труб | 1981 |

|

SU1007877A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ МАГИСТРАЛЬНЫХ ТРУБ | 2013 |

|

RU2522408C1 |

| Устройство для высокочастотной сварки прямошовных стальных труб | 1979 |

|

SU919833A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

Авторы

Даты

1981-03-23—Публикация

1979-05-14—Подача