f да;/ 12. /J

/ ; / X

СО м

ГчЭ

сл

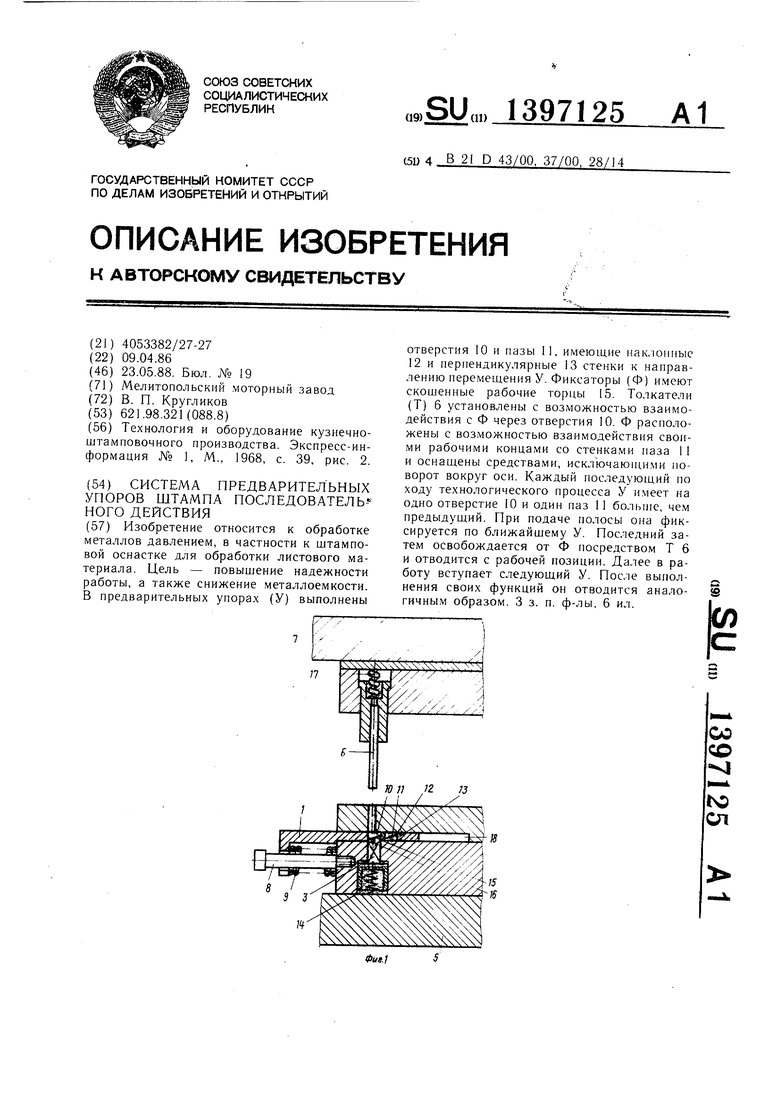

Фи«.1

Изобретение относится к обработке металлов давлением, в частности к штампо- вой оснастке для обработки листового материала.

Цель изобретения - повышение надежности работы, а также снижение металлоемкости.

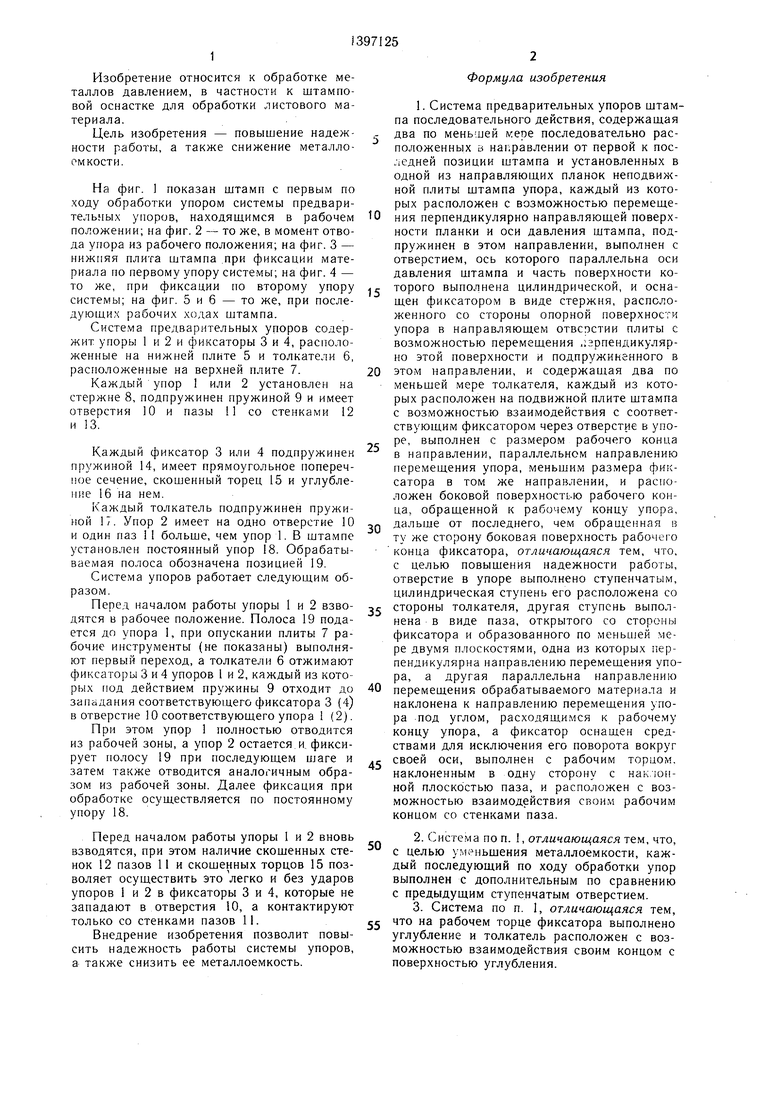

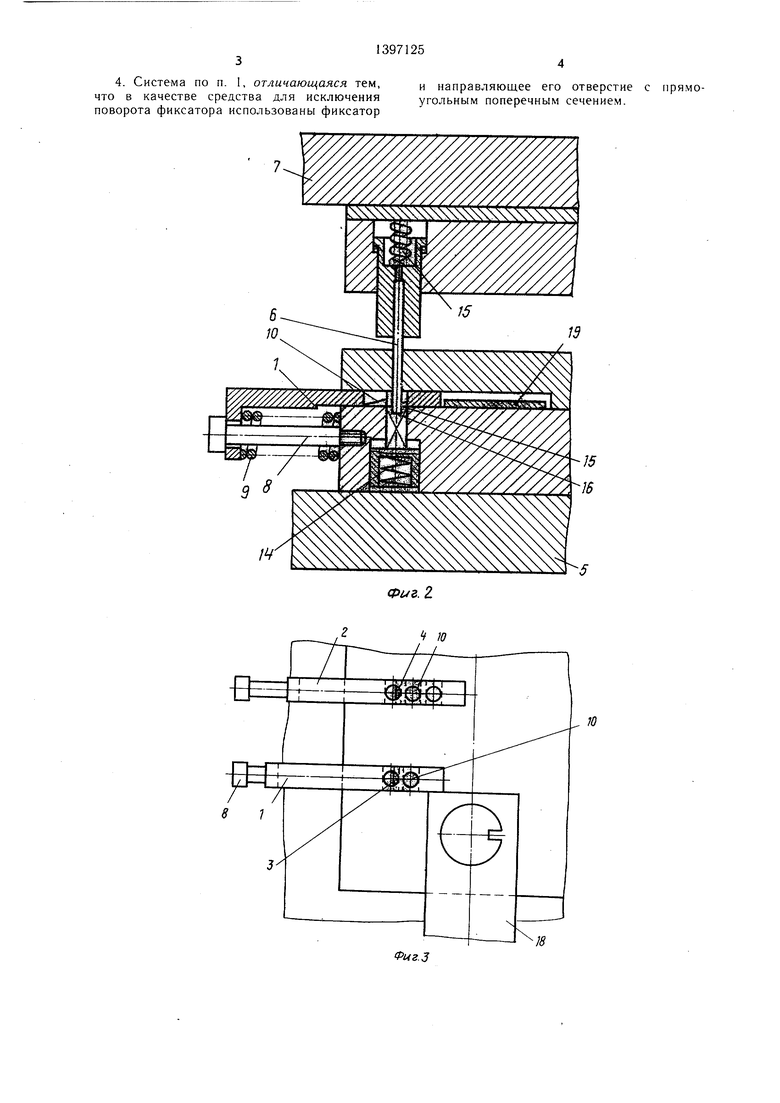

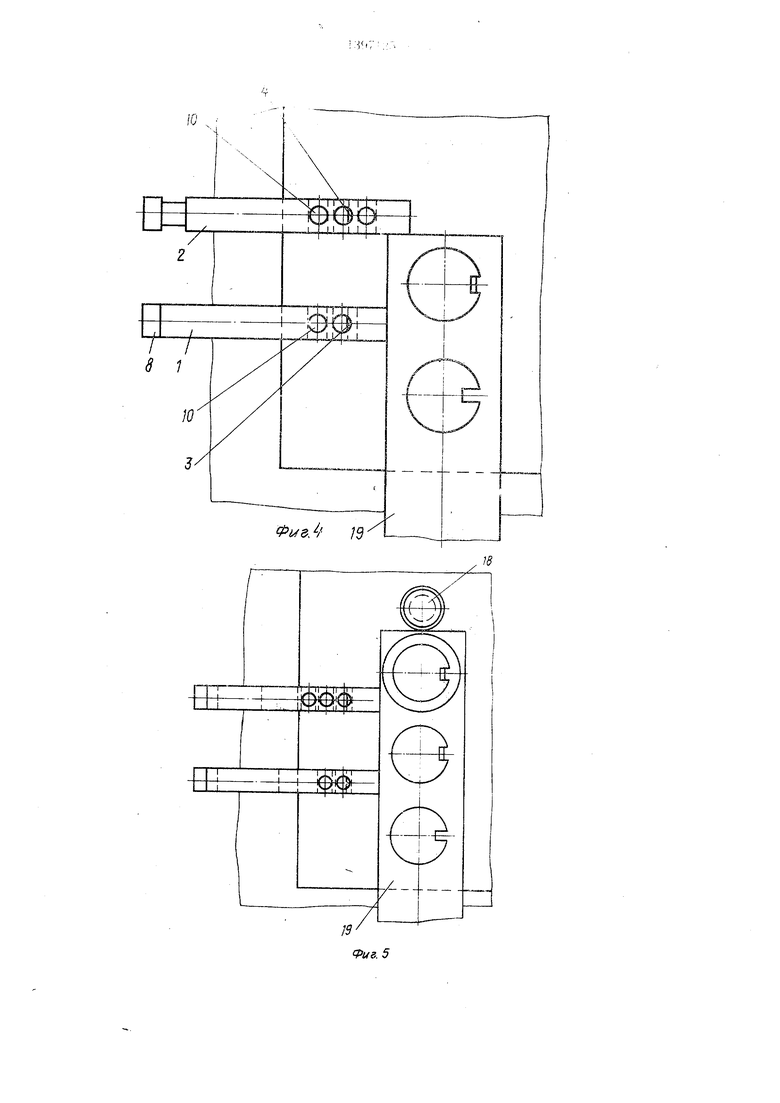

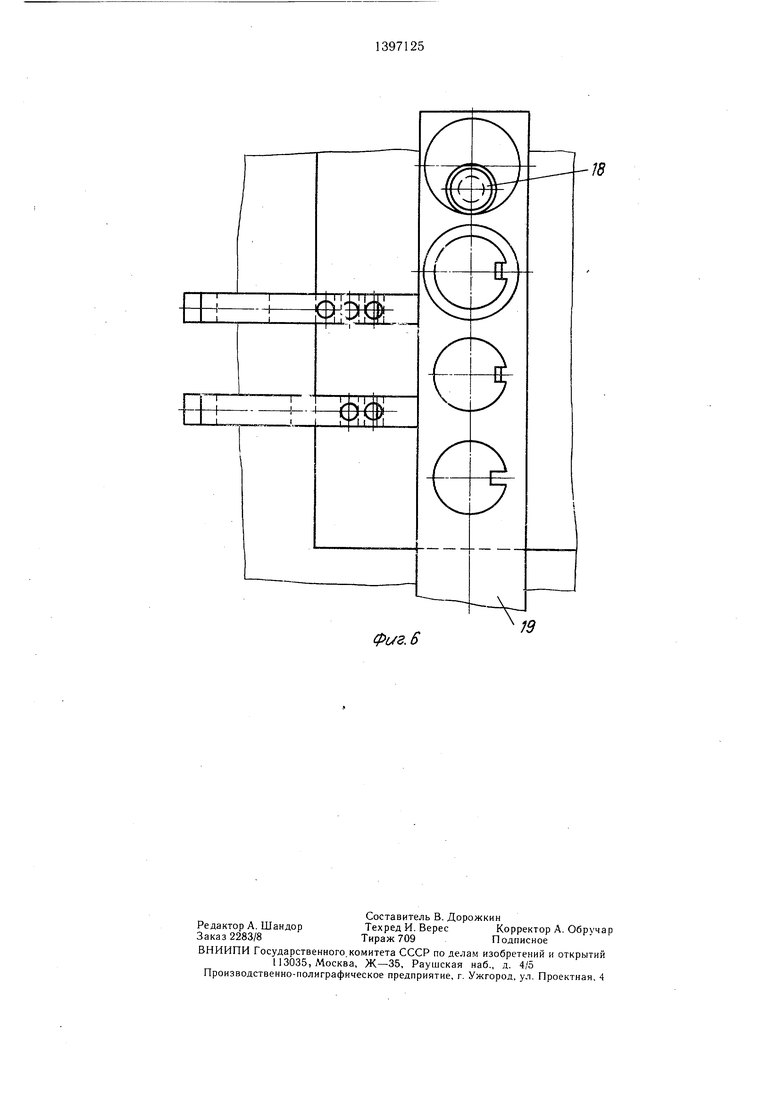

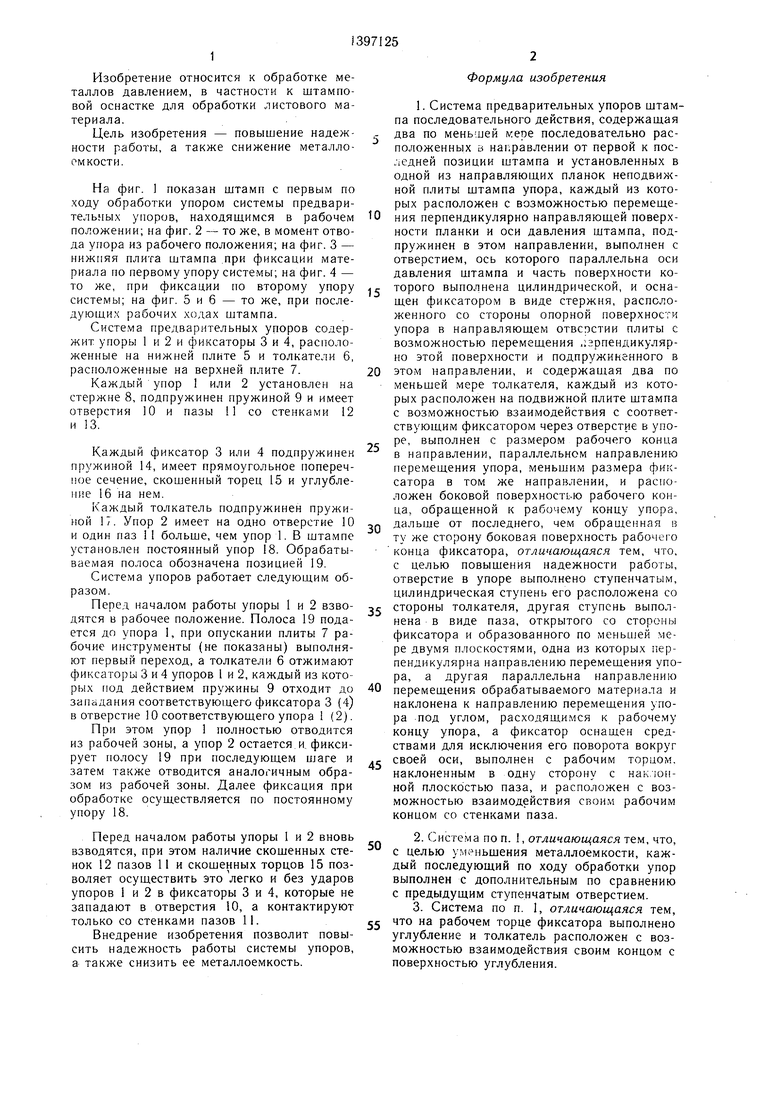

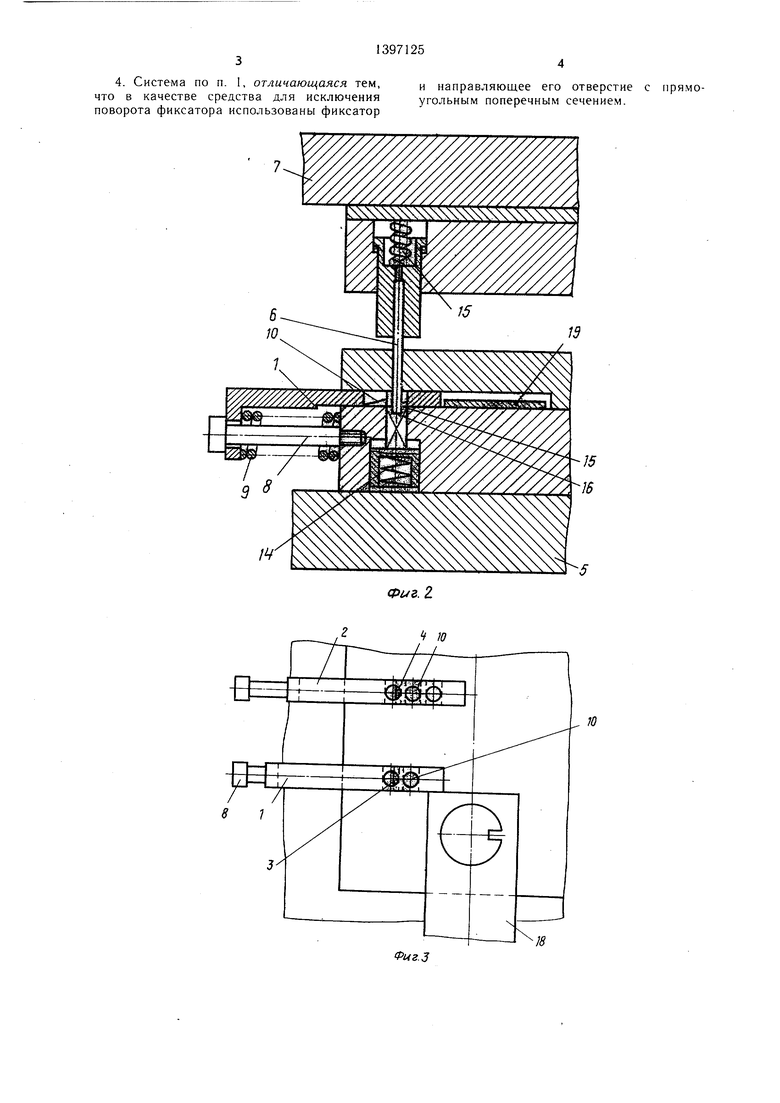

На фиг. 1 показан штамп с первым по ходу обработки упором системы предвари- тельны.х упоров, находящимся в рабочем положении; на фиг. 2 - то же, в момент отвода упора из рабочего положения; на фиг. 3 - нижпяя плита штампа .при фиксации материала по первому упору системы; на фиг. 4 - то же, при фиксации по второму упору системы; на фиг. 5 и 6 - то же, при после- дуюших рабочих ходах штампа.

Система предварительных упоров содержит упоры 1 и 2 и фиксаторы 3 и 4, расположенные на нижней плите 5 и толкатели 6, расположенные на верхней плите 7.

Каждый упор 1 или 2 установлен на стержне 8, подпружинен пружиной 9 и имеет отверстия 10 и пазы 11 со стенками 12 и 13.

Каждый фиксатор 3 или 4 подпружинен пружиной 14, имеет прямоугольное поперечное сечение, скошенный торец 15 и углубление 16 на нем.

Каждый толкатель подпружинен пружиной 17. Упор 2 имеет на одно отверстие 10 и один паз 1 больше, чем упор 1. В штампе установлен постоянный упор 18. Обрабатываемая полоса обозначена позицией 19.

Система упоров работает следуюшим образом.

Перед началом работы упоры 1 и 2 взводятся в рабочее положение. Полоса 19 подается до упора 1, при опускании плиты 7 рабочие инструменты (не показаны) выполняют первый переход, а толкатели 6 отжимают фиксаторы 3 и 4 упоров 1 и 2, каждый из которых под действием пружины 9 отходит до западания соответствующего фиксатора 3 (4) в отверстие 10 соответствующего упора 1 (2).

При этом упор 1 полностью отводится из рабочей зоны, а упор 2 остается к фиксирует полосу 19 при последующем шаге и затем также отводится аналогичным образом из рабочей зоны. Далее фиксация при обработке осуществляется по постоянному упору 18.

Перед началом работы упоры I и 2 вновь взводятся, при этом наличие скощенных стенок 12 пазов 11 и скощенных торцов 15 позволяет осуществить это легко и без ударов упоров 1 и 2 в фиксаторы 3 и 4, которые не западают в отверстия Ю, а контактируют только со стенками пазов 11.

Внедрение изобретения позволит повысить надежность работы системы упоров, а также снизить ее металлоемкость.

Формула изобретения

5

1. Система предварительных упоров щтам- па последовательного действия, содержащая два по меньшей мере последовательно расположенных в наг.равлении от первой к последней позиции штампа и установленных в одной из направляющих планок неподвижной плиты щтампа упора, каждый из которых расположен с возможностью перемеще0 ния перпендикулярно направляющей поверхности планки и оси давления штампа, подпружинен в этом направлении, выполнен с отверстием, ось которого параллельна оси давления штампа и часть поверхности ког торого выполнена цилиндрической, и оснащен фиксатором в виде стержня, расположенного со стороны опорной поверхности упора в направляющем отверстии плиты с возможностью перемещения .перпендикулярно этой поверхности и подпружиненного в

0 этом направлении, и содержащая два по меньшей мере толкателя, каждый из которых расположен на подвижной плите штампа с возможностью взаимодействия с соответствующим фиксатором через отверстие в упоре, выполнен с размером рабочего конца в направлении, параллельном направлению перемещения упора, меньшим размера фиксатора в том же направлении, и расположен боковой поверхностью рабочего конца, обращенной к рабочему концу упора,

Q дальше от последнего, че.м обрац1епная в ту же сторону боковая поверхность рабочего конца фиксатора, отличающаяся тем, что, с целью повышения надежности работы, отверстие в упоре выпо чнено ступенчатым, цилиндрическая ступень его расположена со

5 стороны толкателя, другая ступень выполнена в виде паза, открытого со стороны фиксатора и образованного по меньшей мере двумя плоскостями, одна из которых перпендикулярна направлению перемещения упора, а другая параллельна направлению

0 перемещения обрабатываемого материала и наклонена к направлению пере.мещения упора под углом, расходящимся к рабочему концу упора, а фиксатор оснащен средствами для исключения его поворота вокруг

с своей оси, выполнен с рабочим торцом, наклоненным в одну сторону с наклонной плоскостью паза, и расположен с возможностью взаимодействия своим рабочим концом со стенками паза.

2.Система по п. 1, отличающаяся тем, что, с целью уменьшения металлоемкости, каждый последующий по ходу обработки упор выполнен с дополнительным по сравнению с предыдущим ступенчатым отверстием.

3.Система по п. 1, отличающаяся тем, что на рабочем торце фиксатора выполнено

углубление и толкатель расположен с возможностью взаимодействия своим концом с поверхностью углубления.

4. Система по п. 1, отличающаяся тем,и направляющее его отверстие с прямочто в качестве средства для исключенияугольным поперечным сечением,

поворота фиксатора использованы фиксатор

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для обработки листового материала | 1988 |

|

SU1590165A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1973 |

|

SU407669A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Устройство для изготовления деталей типа наконечников | 1987 |

|

SU1447487A2 |

| Штамп для отбортовки полых корпусных деталей | 1983 |

|

SU1110516A1 |

| Штамп для штамповки деталей из плоского материала | 1987 |

|

SU1426680A1 |

| Штамп для обработки листового материала | 1985 |

|

SU1294422A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Демпфер для подающей каретки штампа | 2020 |

|

RU2756457C1 |

| Штамп последовательного действия | 1984 |

|

SU1196083A1 |

Изобретение относится к обработке металлов давлением, в частности к штампо- вой оснастке для обработки листового материала. Цель - повышение надежности работы, а также снижение металлоемкости. В предварительных упорах (У) выполнены отверстия 10 и пазы 11, имеющие иак.юнныс 12 и перпендикулярные 13 стенки к направлению перемещения У. Фиксаторы (Ф) имеют скощенные рабочие торцы 15. Толкатели (Т) 6 установлены с возможностью взаимодействия с Ф через отверстия 10. Ф расположены с возможностью взаимодействия своими рабочими концами со стенками паза И и оснащены средствами, исключающи.ми поворот вокруг оси. Каждый последующий по ходу технологического процесса У имеет на одно отверстие 10 и один паз 11 больп1е, чем предыдущий. При подаче полосы она фиксируется по ближайщему У. Последний затем освобождается от Ф посредством Т 6 и отводится с рабочей позиции. Далее в работу вступает следующий У. После выполнения своих функций он отводится аналогичным образом. 3 3. п. ф-лы, 6 ил.

Фиг. 2.

i Ю

ю

18

фиг. 6

| Технология и оборудование кузнечно- штамповочного производства | |||

| Экспресс-информация № , М., 1968, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-05-23—Публикация

1986-04-09—Подача